Сложившаяся да и планируемая специализация турбостроительных заводов характерна повторяемостью запуска в производство одних и тех же деталей и сборочных единиц паровых турбин. При создании новых машин ряд турбинных деталей сохраняет конструктивную и технологическую схожесть с освоенными ранее деталями. Непрерывно возрастающий объем производства, проводимые работы по стандартизации, унификации повышают серийность производства деталей и сборочных единиц турбин и направлены на сокращение числа переналадок рабочих мест. И обозначившаяся на базе применения многоцелевого оборудования концентрация и интеграция операций увеличивают продолжительность обработки партии.

Вместе с тем, повышение серийности и удлинение времени обработки партий деталей паровых турбин ограничиваются рядом факторов. Так, рост производства связан не только с увеличением выпуска освоенных конструкций, но и с освоением новых видов изделий и модернизации существующих. Совершенствование технологических процессов, непрерывное освоение прогрессивных видов оборудования, оснастки, рост квалификации способствуют повышению производительности. Сами по себе упомянутые и другие положительные факторы увеличивают пропускную способность рабочих мест. Поэтому и в перспективе не следует ожидать значительного сокращения частоты переналадки оборудования.

Таким образом, можно утверждать, что обработку деталей турбин, равно как и сборку, в настоящее время и в перспективе целесообразно осуществлять на групповых быстропереналаживаемых линиях. Можно утверждать, что упомянутые производственные линии все в большей степени будут становиться основой организационной структуры механосборочных цехов.

Групповые быстропереналаживаемые линии оцениваются их технологическими возможностями. Под этим термином подразумевается совокупность применяемых на производственной линии способов обработки и средств для их осуществления. Так как осуществление задуманных способов в конечном счете выражается через средства, то и технологические возможности линии могут быть оценены свойствами, качествами используемых средств.

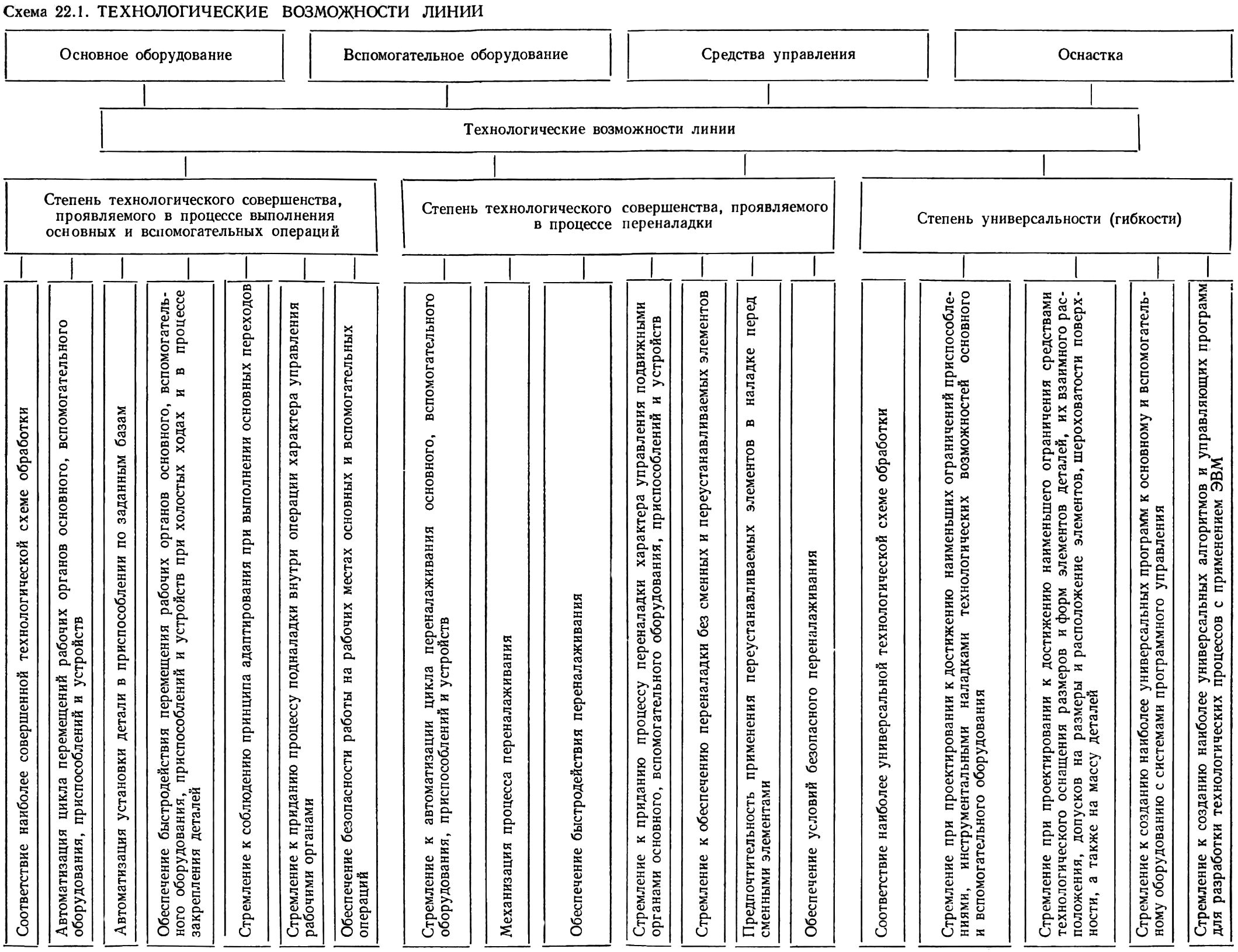

В общем виде технологические возможности производственной линии представлены на схеме 22.1. В соответствии с данными схемы технологические возможности производственной линии представляют собой совокупность признаков средств: основного оборудования, оснастки, вспомогательного оборудования рабочих мест, вспомогательного оборудования общего для линии, средств управления. В тех случаях, когда управление осуществляется от ЭВМ, технологические возможности линий в значительной мере зависят и от ее качества.

Возможности производственной линии оцениваются тремя собирательными факторами: степенью технологического совершенства, проявляемого в процессе выполнения основных и вспомогательных операций; степенью технологического совершенства, проявляемого в процессе переналадки; степенью универсальности (гибкостью).