Следующие самые важные параметры изготовляемых деталей являются объектами измерения в машино- и приборостроении:

Следующие самые важные параметры изготовляемых деталей являются объектами измерения в машино- и приборостроении:

1) размеры линейные: длины и диаметры;

2) углы;

3) неточность формы: непрямолинейность, непараллельность, овальность и т. д.;

4) чистота поверхности и др.

Измерение длины осуществляется одномерными (концевыми) или универсальными инструментами. Концевые инструменты используют во время массового и серийного производства, при этом для контроля каждого данного размера применяется калибр или шаблон.

Мерные плитки

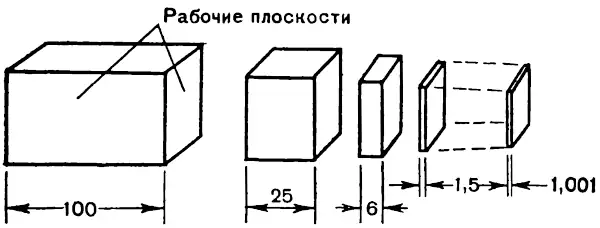

Для установки, контроля и градуировки измерительных приборов применяются мерные плитки. Их исполняют в виде прямоугольных параллелепипедов (рис. 1), рабочие плоскости которых подвергаются тщательной обработке, что обеспечивает весьма большую точность и зеркальную поверхность плоскостей. Рабочие размеры плиток разные. Их комплектуют так, что сочетанием нескольких плиток можно составить любой размер, отличающийся от другого на 0,001 мм. Их способность «притираться» используется при составлении блоков плиток, которая объясняется притяжением между молекулами, а также присутствием тончайших (около 0,2 мкм) масляных пленок.

Рис. 1. Мерные измерительные плитки.

Щупы

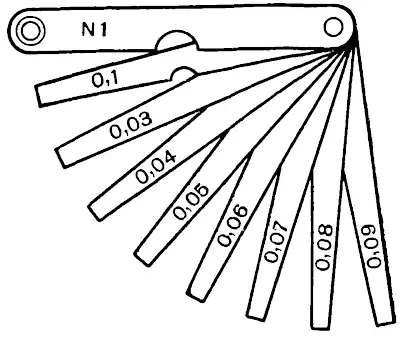

Щупы также относят к одномерным инструментам (рис. 2). Они нужны для проверки зазоров между поверхностями (например, между торцовым винтом и ребордой продольно-направляющего ролика).

Рис. 2. Набор щупов.

Щуп из себя представляет набор калиброванных (точных размеров) стальных пластинок, скрепленных специальной осью между двумя пластинками. Изготовляются они двух классов точности и выпускаются в семи наборах. Для контроля отремонтированной аппаратуры могут быть использованы наборы любого класса со следующими номинальными размерами пластинок:

Набор № 1: 0,1; 0,03; 0,04; 0,05; 0,06; 0,07; 0,08; 0,09 мм.

Набор № 3: 0,03; 0,04; 0,05; 0,06; 0,07; 0,08; 0,09; 0,1; 0,15; 0,2; 0,25; 0,3; 0,35; 0,4; 0,45; 0,5 мм.

Набор № 4: 0,03; 0,04; 0,05; 0,06; 0,07; 0,1; 0,15; 0,2; 0,3; 0,4; 0,5 мм.

При определении величины зазора вводят поочередно пластинки щупа, пока одна из них по толщине не окажется одинаковой с зазором. Измерение зазора может быть осуществлено также посредством комбинации двух или нескольких пластинок.

При определении качества подгонки деталей, а также сборки и регулировании узлов киноаппаратуры действительные величины зазоров, как правило, не измеряют, а определяют пределы, в которых находятся контролируемые зазоры. Так, для придерживающих и продольно-направляющих роликов всех типов аппаратов осевой зазор не должен превышать 0,1 мм. Предположим, что при контроле щупом набора № 1 в зазор вошла пластинка 0,07, а следующая пластинка данного набора 0,08 не входит. Это означает, что действительный размер зазора больше 0,07 мм, но меньше 0,08 мм, т. е. допустимый. Следует иметь в виду, что тонкие пластины необходимо вводить в зазор осторожно, потому что их можно легко погнуть, а выправить изогнутую пластинку, не нарушая размера проблематично.

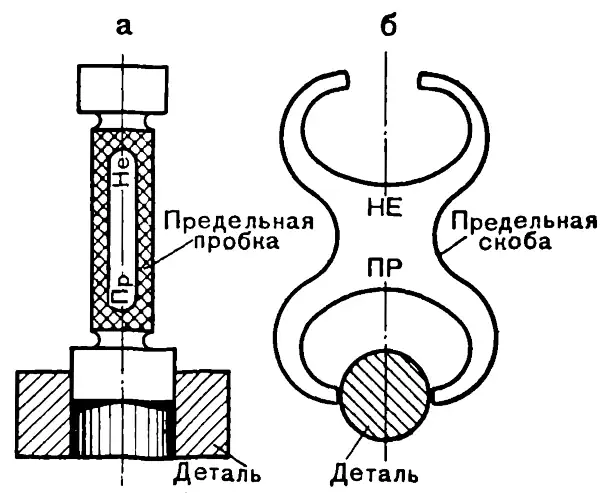

Щуп после употребления необходимо смазать тонким слоем масла, так как коррозированная пластинка щупа непригодна для работы. Для контроля размеров по цилиндрическим гладким поверхностям используют калибры: пробки (рис. 3, а), скобы (рис. 3, б). Размеры непроходной (НЕ) и проходной (ПР) сторон у калибра являются соответствующими для наименьшего и наибольшего предельных размеров, в связи с чем подобные калибры имеют название предельных.

Рис. 3. Предельные калибры: а – пробка; б – скоба.

Очевидно, что детали будут считаться годными, если проходная часть (сторона) калибра будет проходить в контрольное отверстие (или надеваться на вал), а непроходная – наоборот.

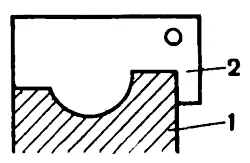

Профильные калибры или шаблоны используют с целью проверки контуров деталей (рис. 4). Несовпадение контура шаблона и контура детали определяют при помощи световой щели (так называемый контроль «на просвет»). Метод контроля шаблонами и калибрами очень прост, не нуждается в высокой квалификации для рабочего, а также исключает при отсчете размеров вероятность ошибок.

Рис. 4. Схема проверки поверхности сложного профиля с помощью шаблона.

Методом световой щели контролируют также прямолинейность и плоскостность поверхности детали, например, прижимных полозков, кадровой рамки и т. п. Для этой цели применяется лекальная линейка. Рабочей частью ее накладывают на контролируемую поверхность. Там, где между линейкой и деталью пробивается свет, находится неровность. Однако при этом способе проверки отклонения от прямолинейности или плоскостности определяются чисто субъективно, без измерения линейных величин.

Для более объективного контроля можно рекомендовать комбинирований метод: по световой щели обнаруживают впадины на поверхности, а затем определяют их величину, применяя полоски папиросной бумаги или фольги. Полоски накладывают одну на другую в впадину до тех пор, пока не будет заполнен весь зазор. Если полоски можно свободно вытащить из зазора, значит, суммарная толщина их еще меньше зазора.

При вводе последующей полоски следует убедиться в том, что они зажаты между деталью и линейкой (полоски свободно не извлекаются из зазора). После этого измеряют микрометром общую толщину полосок, величина которых ориентировочно служит показателем линейного отклонения данного участка детали от прямолинейности и плоскостности.

Резьбомер

Резьбомер представляет собой набор зубчатых пластинок, которые дают возможность проверить полноту профиля резьбы и шаг. Резьбомеры изготавливают для контролирования метрической резьбы, у которой угол профиля 60° (клеймо на обойме резьбомера – М60°) и дюймовой – с углом профиля 55° (клеймо на обойме – Д55°).

Резьбомер, предназначенный для контролирования метрической резьбы, состоит из двадцати зубчатых пластинок, имеющих шаг от 0,4 до 6 мм. Для определения шага резьбы подбирают такую пластинку, чей профиль совпадает с резьбой гайки или болта, которые проверяются. У резьбомера на каждой из пластинок указаны шаг либо количество ниток на дюйм. Как правило, дюймовая резьба в киноаппаратостроении не применяется, а поэтому мастеру достаточно иметь в наборе инструмента только резьбомер для контроля метрической резьбы.

Угольник

Угольник используют с целью проверить внутренние и наружные углы. Точность углов изделия с помощью угольника оценивается обычно на глаз по просвету между стороной угольника и контролируемой поверхностью детали.

Универсальные инструменты

Инструменты, применяемые для измерения размеров в пределах некоторого интервала, называются универсальными.

Существует большое разнообразие универсальных инструментов, из которых ниже рассматриваются лишь следующие:

а) инструменты штриховые – штангенциркули, масштабные линейки;

б) инструменты переносные – нутромеры, кронциркули;

г) инструменты, использующие винтовые пары – микрометры и штихмассы;

г) рычажно-механические индикаторы.

Масштабная линейка

Масштабная линейка (рис. 5) – наиболее простой инструмент, измерение которым производится непосредственным прикладыванием к изделию.

Длина масштабных линеек колеблется в пределах от 150 до 1000 мм. Цена деления шкалы: 0,5 и чаще 1 мм.

Ценой деления шкалы прибора, инструмента называют значение измеряемой величины, которое является соответствующим одному делению шкалы.

Гибкие стальные ленты-рулетки и складные линейки используют для измерения больших длин.

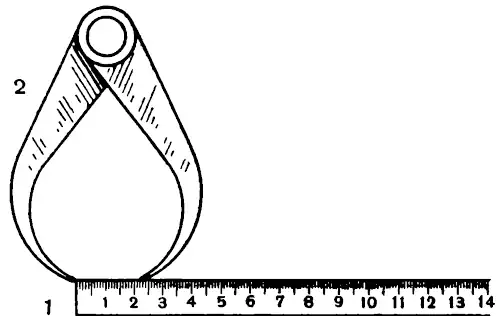

Рис. 5. Отсчет по миллиметровой линейке (1) размера детали, измеренного кронциркулем (2).

Кронциркуль и нутромер

Нутромер и кронциркуль используют для измерения соответственно внутренних и наружных размеров у различных деталей (рис. 6). Отсчет размеров при пользовании этими инструментами осуществляется по масштабной линейке, см. рис. 5.

Рис. 6. Схемы измерения кронциркулем по наружному и внутреннему диаметрам детали.

Штангенциркули

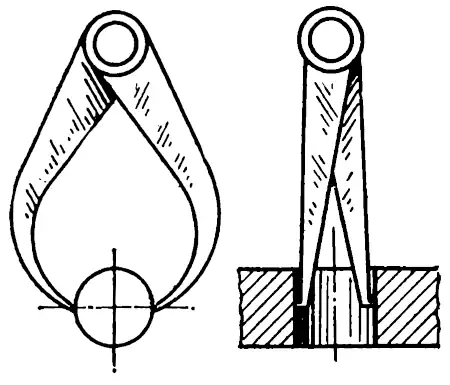

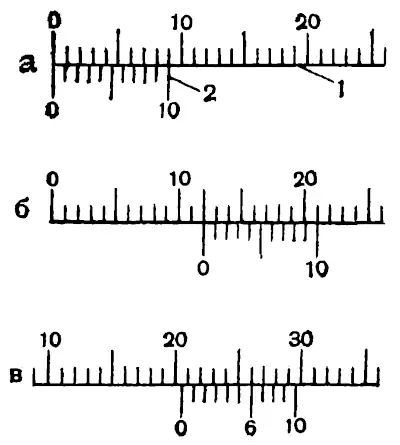

Штангенциркули служат для того, чтобы производить измерения глубин, внутренних размеров, наружных размеров (рис. 7). Штанга 1 штангенциркуля является линейкой, у которой есть основная шкала и губки 2 и 3. Рамка 4 с губками 6 и 5, а также глубиномером 7 может передвигаться по штанге. Винт 8 служит для закрепления на штанге рамки. Отсчет размеров осуществляется при помощи основной шкалы и нониуса 9, являющимся вспомогательной шкалой, которая находится на рамке и предназначена для того, чтобы отсчитывать доли миллиметра.

Рис. 7. Измерение деталей штангенциркулем.

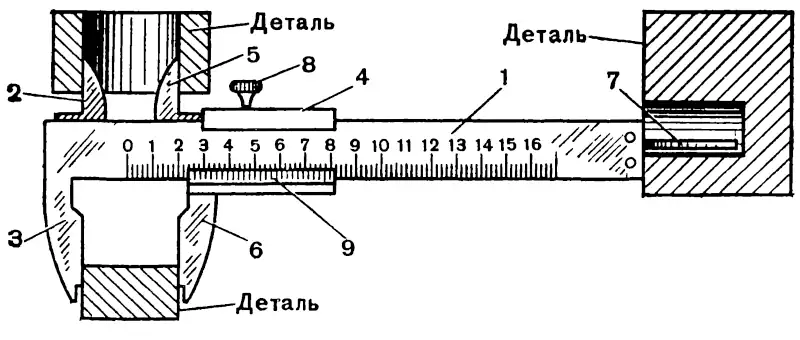

В нашей стране стандартизованы штангенциркули с нониусами, у которых существующая величина отсчета составляет 0,1; 0,05 и 0,02 мм.

На рис. 8, а приведены основная шкала 1 штангенциркуля и нониус 2 в нулевом положении с величиной отсчета 0,1 мм. Шкала нониуса 2 получена путем деления длины, равной 9 мм, на десять частей. Следовательно, каждое деление нониуса будет иметь размер 0,9 мм, т. е. меньше делений основной шкалы на 0,1 мм. Если нониус переместить вправо, то сначала штрих 1 на нониусе будет совпадающим со штрихом, находящемся на основной шкале, 0-е деление нониуса при этом от 0-го деления основной шкалы отойдет на 0,1 миллиметра; если дальше перемещать нониус, то со штрихами, находящимися на основной шкале, будут последовательно совпадать такие штрихи, как 2, 3, 4 и так далее до 10, кроме того, между нулевыми штрихами расстояние будет составлять соответственно 0,2 миллиметра; 0,3 миллиметра; 0,4 миллиметра и так далее до 1,0 миллиметра. Чтобы по штангенциркулю отсчитывать размеры, можно взять количество целых мм по основной шкале до 0-го штриха нониуса, а по нониусу взять количество десятых долей мм, определив при этом, какой из штрихов нониуса является совпадающим со штрихом, находящемся на основной шкале.

Рис. 8. Примеры отсчета по шкалам штангенциркуля.

На рис. 8, б приведен размер 12 мм, так как нулевой и десятый штрихи нониуса являются совпадающими со штрихами шкалы штанги, а на рис. 8, в – 20, 6 мм, так как нуль нониуса находится между 20-м и 21-м делениями штанги, что соответствует размеру больше 20 мм, но меньше 21 мм, т. е. размер дробный. У нониуса шестое деление является совпадающим с делением шкалы штанги. Следовательно, измеряемый размер имеет величину 20,6 мм. Из сказанного видно, что не имеет значения, с каким штрихом основной шкалы является совпадающим штрих нониуса. Поэтому можно для разбивки шкалы нониуса штангенциркуля взять не 9 мм, а, например, 19 миллиметров, что для отсчета является более удобным, потому что штрихи не так тесно расположены. У подобного нониуса цена деления 1,9 мм. Для того, чтобы получить нониуса с отсчетом 0,05 миллиметра 39 миллиметров делят на двадцать частей, после чего каждое из делений нониуса на 0,05 миллиметров будет меньше, чем 2 миллиметра.

Для того, чтобы получить нониуса, у которого величина отсчета равна 0,02 миллиметра, делят 49 миллиметров на 50 частей, после чего каждое из делений нониуса будет на 0,02 миллиметра меньше 1 миллиметра.

Микрометр

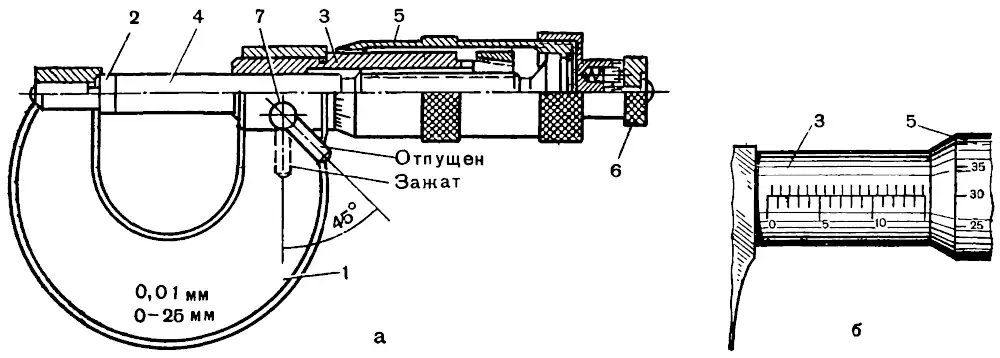

Микрометр (рис. 9, а) применяют для более точных измерений. Его действие основано на том же принципе, что и винтовая пара, которая вращательное движение преобразует в поступательное (то есть в линейное). В состав микрометра входят 3 основных узла:

1. Скоба 1, пятка 2, стебель 5;

2. Винт микрометрический 4, барабан 5, трещотка 6;

3. Приспособление стопорное 7.

Стопорное приспособление может быть рычажного типа, как показано на рисунке, либо в виде кольца. Оно позволяет закреплять микрометрический винт в нужном положении, что удобно как при измерении, так и при установке микрометра на нуль. Постоянство измерительного усилия обеспечивается при помощи трещотки 6. У микрометрического винта его рабочий ход составляет, как правило, 25 миллиметров, шаг винта – 0,5 мм. Между торцом микрометрического винта 4 и пяткой 2 помещают измеряемую деталь. По полумиллиметровой шкале, которая нанесена на стебле 3, отсчитывают полные обороты винта (рис. 9, б), доли оборота отсчитывают по шкале барабана 5, которая имеет 50 делений. Получается, что у микрометра цена деления 0,5 мм : 50 = 0,01 мм.

Рис. 9. Микрометр.

Когда торцы винта 4 и пятки 2 при вращении трещотки 6 соприкоснутся, тогда край барабана 5 совпадет с вертикальной чертой «0» на стебле 3, а горизонтальная черта «0» на барабане – с горизонтальной чертой на стебле. Если повернуть барабан 5 на один оборот против часовой стрелки, то его нуль опять совпадет с горизонтальной чертой стебля, а край – с первой вертикальной черточкой. Это значит, что расстояние между пяткой 2 и торцом винта 4 составляет 0,5 мм. На рис. 8, б барабан сместился вправо по шкале стебля на 14,5 мм (четырнадцать миллиметровых делений – под горизонтальной чертой и сверх того одно 0,5-мм деление – над горизонтальной чертой). По делению барабана, которое является совпадающим с горизонтальной линией, отсчитываются сотые доли миллиметров; на рис. 9, б. Это 30-е деление. Значит, измеряемый размер имеет величину, равную 14,8 мм.

Рабочий интервал микрометра, т. е. измерительное перемещение у микрометрического винта, как правило, равен 25 миллиметров. Микрометры изготавливают с рабочими интервалами, которые равны 0–25 миллиметров, 25–50 миллиметров и так далее до 1000 миллиметров. На рис. 9 изображен микрометр с интервалом 0–25 мм, что и указано на скобе.

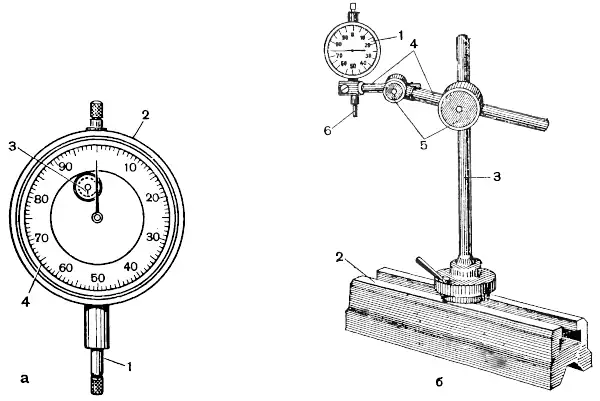

Индикатор часового типа

Применяют индикатор часового типа (рис. 10) для контроля геометрической формы деталей и для проверки правильного расположения поверхностей деталей в узлах (диаметрального и торцового биения зубчатых барабанов, непараллельность оси отверстия под палец и вала эксцентрика и т. д.). Для этих целей могут быть использованы как малогабаритные, так и нормальные индикаторы с ценой деления основной шкалы 0,01 мм и диапазоном изменений 3–10 мм.

Рис. 10. Индикатор часового типа (а) и его крепление на стойке (б).

Механизм для перемещения измерительного стержня 1 (рис. 10, а), состоит из зубчатых колес, рейки и других деталей, расположенных внутри корпуса 2. Отсчет целых миллиметров производится по шкале 3, а сотых долей – по шкале 4. Существуют также индикаторы, у которых цена деления составляет 0,002 миллиметра и 0,001 миллиметра.

При измерениях индикатор часового типа 1 (рис. 10, б) закрепляется на штативе, состоящем из основания 2, стойки 5, стержней 4 и барашков 5. С помощью штатива индикатор устанавливается так, чтобы в процессе измерения мог перемещаться только измерительный стержень 6.

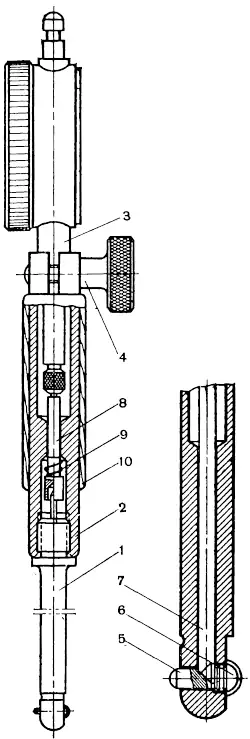

Нутромер индикаторный

Нутромер индикаторный (рис. 11) служит для того, что измерять внутренние размеры. Он состоит из корпуса 1, который является соединенным с трубкой зажима 2, в которой крепится индикатор часового типа за гильзу 3, винтом 4. Измерительными наконечниками являются измерительный стержень 5 и измерительная вставка 6. Измерительный стержень довольно просто передвигается по своей оси и, опираясь на шток 7, посредством движка 8 передвигает измерительный стержень.

Рис. 11. Индикаторный нутромер.

При этом у нутромера измерительное усилие состоит из усилия индикатора и возвратной пружины 9. Чтобы предохранить прибор от тепла рук, влияющего на точность измерения, ручка 10 изготовляется из теплоизоляционного материала (дерева, пластмассы и т. п.). Индикаторные нутромеры, которые имеют пределы измерения 6–10 миллиметров и 10–18 миллиметров снабжены комплектами измерительных вставок из девяти штук для того, чтобы прибор установить на номинальные размеры, которые могут быть использованы при измерении диаметров подшипниковых втулок, роликов и других деталей кинопроекционной аппаратуры. Изготовляются также нутромеры с ценой деления 0,001 миллиметра и пределами измерения: 3–6 мм с максимальной глубиной измерения не менее 20 мм и 6–10 мм с максимальной глубиной измерения не менее 30 мм.

Перед работой необходимо нутромер установить на требуемый размер, для чего в зависимости от измеряемого размера подбирают соответствующую вставку, затем по микрометру устанавливают индикатор на нуль путем помещения измерительных наконечников между мерительными поверхностями микрометра, установленного на номинальный размер. Легонько покачивая в осевой плоскости измерения нутромер, следят за показанием индикатора, при этом наименьшее показание будет соответствовать номинальному размеру. Далее циферблат индикатора поворачивают так, чтобы нуль совпал со стрелкой. После того как нутромер установлен на требуемый размер, его вводят в измеряемое отверстие и, слегка покачивая, определяют минимальное показание. При этом разность между 0-вым отсчетом и мин. показанием индикатора выразит отклонение от номинального для действительного размера отверстия. Необходимо помнить, что в случае увеличения размера между измерительными поверхностями микрометра стрелка индикатора начинает поворачиваться против часовой стрелки, а в случае уменьшения размера поворачивается по часовой стрелке. Следовательно, при нахождении действительного размера показания индикатора, отсчитанные от нуля против часовой стрелки, необходимо к номинальному размеру прибавлять, а по часовой стрелке – вычитать из номинального размера.

Предположим, что при растачивании отверстия диаметром 8 мм производились неоднократные замеры. При измерении стрелка индикатора отклонилась от нуля по часовой стрелке на четыре деления шкалы. В этом случае действительный размер при цене деления индикатора 0,01 мм будет равен 8 – 0,04 = 7,96 мм. После снятия резцом некоторого слоя металла в момент измерения отверстия стрелка индикатора отклонилась на пять делений против часовой стрелки. Тогда действительный размер будет 8 + 0,05 = 8,05 мм.