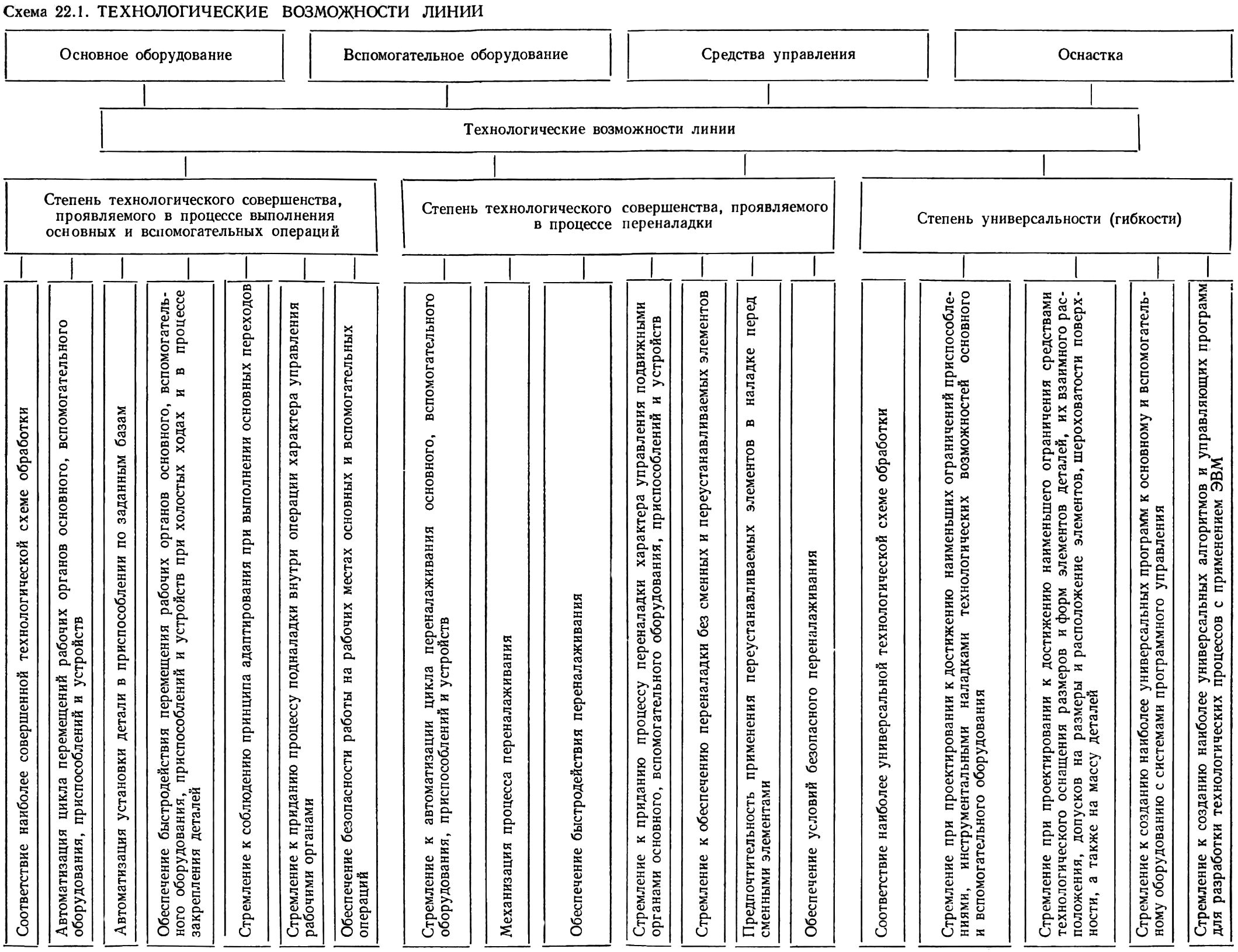

Степень технологического совершенства производства, проявляемого при переналадке производственной линии по изготовлению паровых турбин, характеризуется приведенными на схеме 22.1 показателями. Оценивается рассматриваемая степень трудоемкостью процессов переналаживания оборудования, оснастки и устройств, являющихся частью подготовительно-заключительных работ. Суммарная трудоемкость переналадочных работ на линии тем значительнее, чем больше рабочих мест и чем выше трудоемкость переналадки каждого из рабочих мест. Мелкосерийное производство турбин и соответствует условиям частых переналадок значительного числа рабочих мест.

В машиностроении имеются примеры значительного снижения трудоемкости процессов переналаживания, которые могут быть перенесены в турбостроение. Некоторый опыт накоплен и самими турбостроительными предприятиями.

При подготовке станка без контурного устройства ЧПУ на обработку сложных поверхностей в состав переналадочных работ входила и переустановка копиров. А переналадка станка с упомянутой системой управления сводится к переустановке управляющей программы, которая обеспечит автоматическое перемещение рабочих органов.

Актуальным является вопрос механизации процессов переналадки, придания ему характера управления перемещением подвижными органами основного, вспомогательного оборудования, оснастки и устройств. В тех же случаях, когда переналадка неосуществима без съема сменных частей упомянутых средств — наладок, переустановка наладок предпочтительнее их замены.

Технологический процесс переналадки должен быть подготовлен и оснащен так же, как это имеет место при подготовке документации на выполнение основных операций.

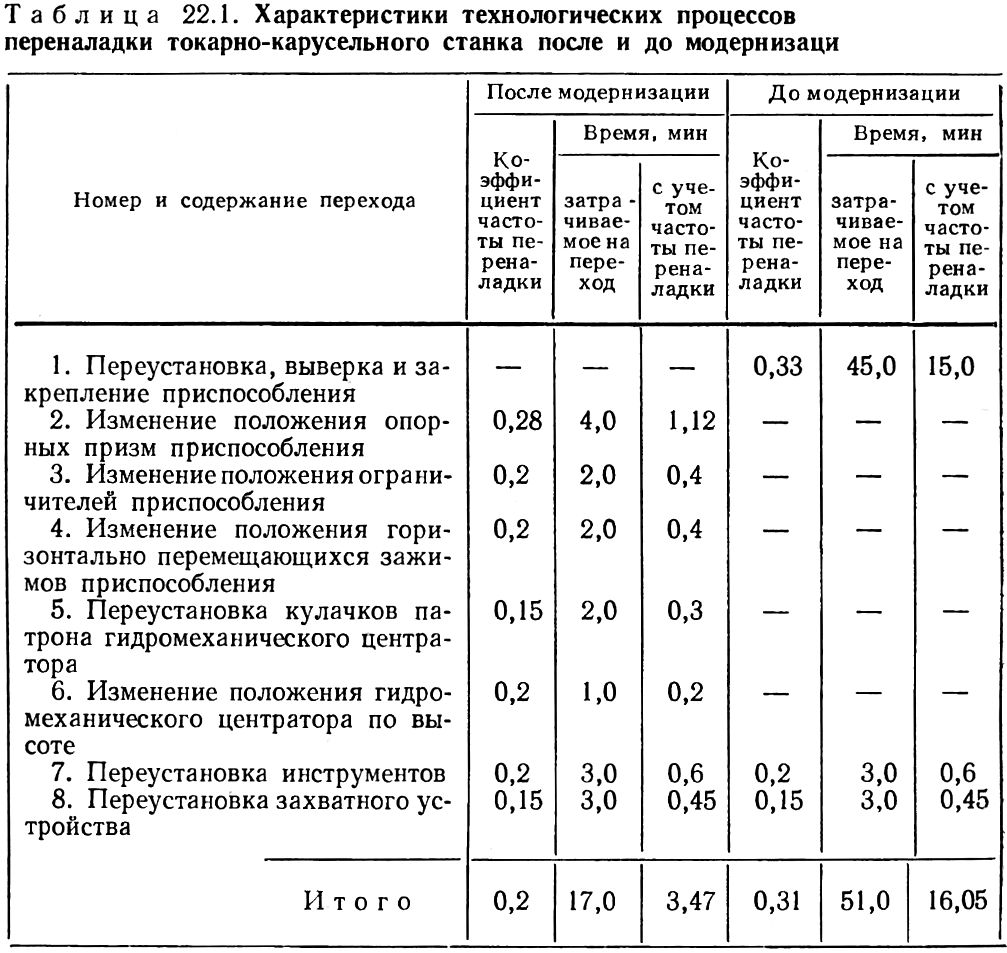

Далее на рис. 22.9 приведен модернизированный токарно-карусельный станок с приспособлением и гидромеханическим центратором. На этот станок был разработан технологический процесс переналадки при переводе его на обработку с одной детали паровой турбины на другую. В процессе приведены: содержание переходов переналадочных работ; схемы переналадки, указания по применению универсальных и специально созданных для этих процессов инструментов, приборов, приспособлений, механизирующих устройств. Для каждого перехода и переналадочной операции в целом приведены технически обоснованные нормы времени.

Данные о процессе переналадки токарно-карусельного станка сведены в табл. 22.1.

Если до модернизации переналадка носила характер замены оснастки во всех трех переходах 1, 7, 8, то после модернизации процесс переналадки стал иным. В переходах 2, 3, 4, 6 этот процесс заключается в перемещении с помощью механизмов подвижных регулирующих частей оснастки. В отдельных случаях (например, переход 6), переналадка носит характер управления механизированным приводом.

Введенный в табл. 22.1 коэффициент переналадки представляет собой отношение числа деталей паровой турбины, требующих переналадки станка, к общему числу деталей турбины группы. Его среднее значение после модернизации ниже, чем до модернизации. До модернизации станка время на переустановку приспособления составляло 90% от всех затрат на переналадку. Затраты времени на переналадку при работе на модернизированном станке в 4,6 раза ниже затрат при работе на станке до модернизации.

Разработка технологии и определение трудоемкости процессов переналадки создают предпосылки для объективной оценки целесообразности применения того или иного оборудования рабочих мест.

- Технологические возможности производственных линий

- Степень технологического совершенства при выполнении работ на производственной линии

- Степень универсальности (гибкости) производственной линии

- Характеристика производственной линий по степени механизации