Кантование на производственных поточных линиях при изготовлении деталей паровых турбин может быть осуществлено не в процессе переработки грузопотока предметов, а непосредственно при их ориентации перед закреплением на рабочем месте. При обработке предметов небольшой массы ориентирование выполняется вручную оператором. В автоматически действующих или автоматизированных линиях процесс ориентирования, частью которого является и кантование, выполняется технологическими манипуляторами — роботами. Когда масса предметов значительна, процесс кантования становится трудоемкой сложной операцией. Для облегчения процесса создаются конструкции кантователей.

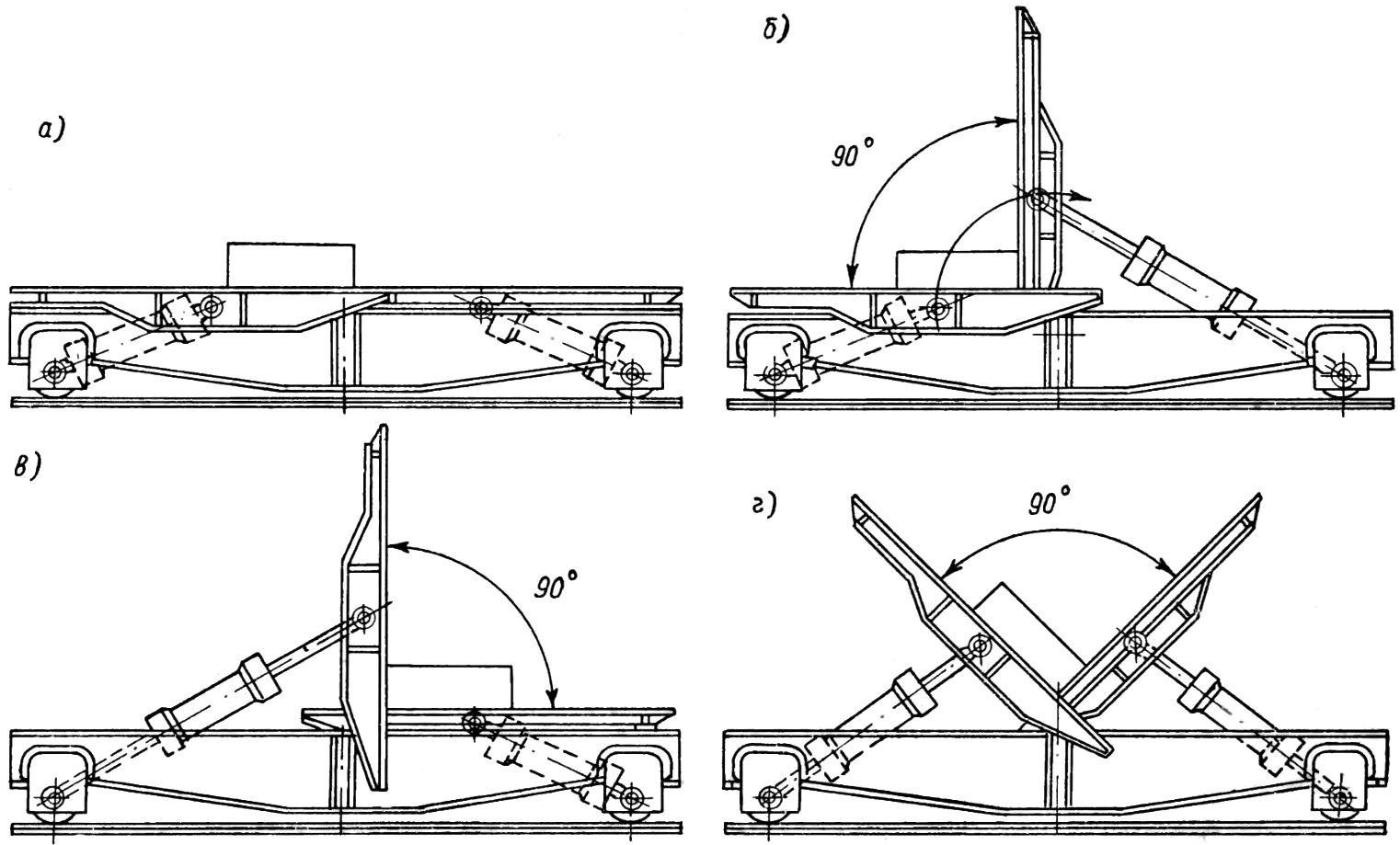

На рис. 22.12 изображен кантователь в различных положениях выполнения процесса поворота детали паровой турбины вокруг горизонтальной оси, используемый на поточных производственных линиях. Он состоит из двух поворотных основных плит с независимым поворотом и осевым смещением каждой из них приводными гидроцилиндрами.

Рис. 22.12. Кантователь, используемый на производственных поточных линиях при изготовлении деталей паровых турбин.

На рис. 22.12, а показано исходное положение кантователя, используемого на производственных поточных линиях, перед установкой на него детали паровой турбины. Позиция на рис. 22.12, б предполагает установку детали на левой опорной плите в положение, при котором повернутая на 90° и сдвинутая в направлении к детали правая опорная плита входит в соприкосновение с предметом. Далее, манипулируя положением обеих опорных плит, осуществляют процесс кантования. На рис. 22.12, г приведено среднее положение детали, а на рис. 22.12, в кантователь изображен в стадии завершения процесса.

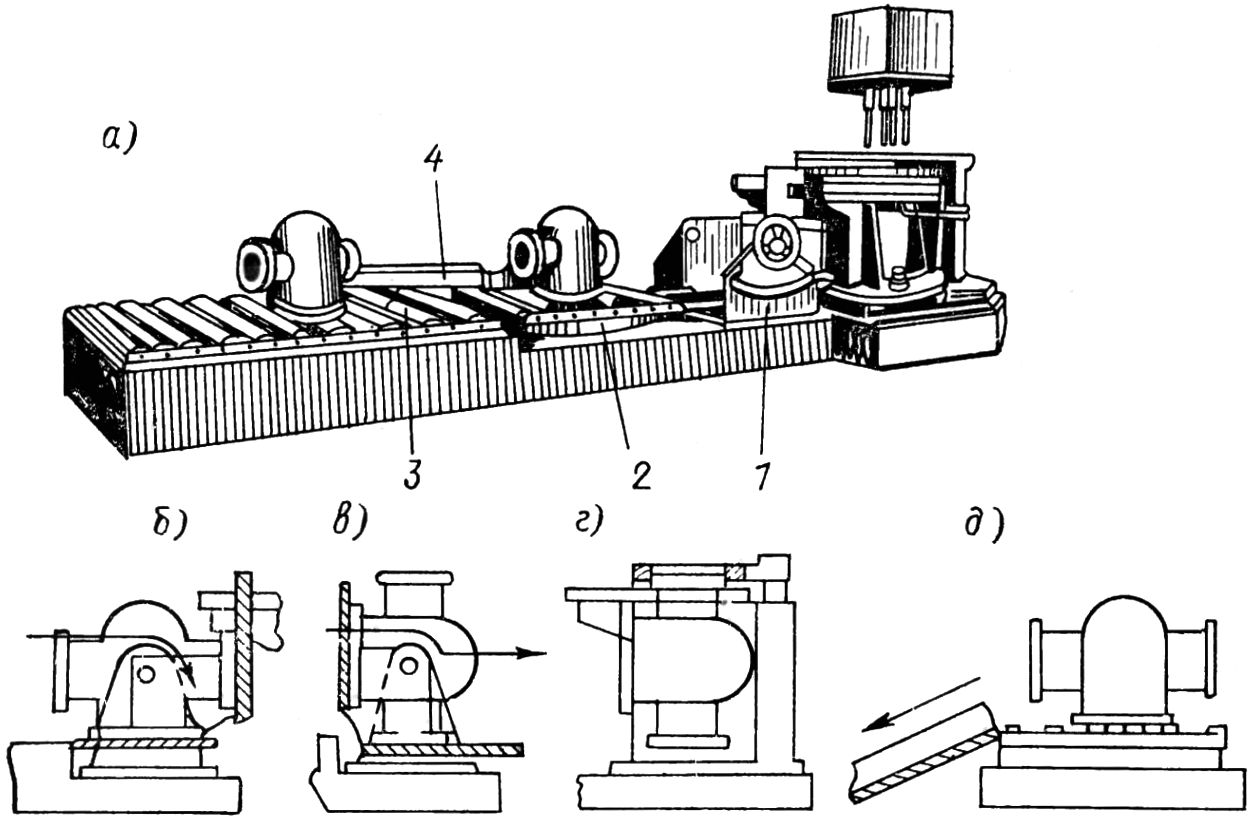

Для ориентации положения корпусных деталей турбин с массой до 200 кг с поворотами вокруг горизонтальной и вертикальной осей и выполнения других вспомогательных работ создано устройство, изображенное на рис. 22.13, а. С помощью этого устройства обслуживающий рабочее место оператор без участия вспомогательного рабочего и без применения подъемных средств может производить установку, поворот, кантование, повторную загрузку при втором установе и съем обработанной детали. Рисунок и описание увязаны с обслуживанием рабочего места вертикально-сверлильного станка. Однако конструкция применена и при выполнении других основных операций.

Рис. 22.13. Устройство для транспортирования, поворота вокруг вертикальной оси и кантования деталей паровых турбин: 1 — кантователь; 2 — поворотный стол; 3 — рольганг; 4 — склиз.

Рольганг представляет собой сварную конструкцию, часть которой служит основанием для поворотного стола и кантователя. Как и у рольганга, на поворотной части стола размещены ролики. Кантователь состоит из неподвижного основания и качающейся части с двумя взаимно перпендикулярными плитами. Поворот подвижной части кантователя вокруг горизонтальной оси осуществляется с помощью рукоятки.

Длина рольганга такова, что на нем одновременно размещается несколько деталей паровых турбин, так что кроме транспортирования на поточных линиях производства он исполняет и функции накопителя. Для загрузки в кондуктор оператор вручную перемещает турбинную деталь с рольганга на ролики поворотного стола, а с него — на кантователь. По плите кантователя деталь подается до упора в вертикальную плиту качающейся части (рис. 22.13, б). На рис. 22.13, в показано положение детали после ее поворота вместе с подвижной частью кантователя в исходное для загрузки положение. Рис. 22.13, г соответствует положению, при котором деталь уже загружена в кондуктор.

После завершения обработки и раскрепления происходит передача детали турбины в обратном порядке, т. е. со станка на кантователь, а с него на поворотный стол. Напротив стола размещен склиз, перемещением по которому и осуществляется разгрузка стола. Положение перед разгрузкой соответствует рис. 22.13, д.

Дальнейшее развитие применения на поточных производственных линиях автоматически действующих манипуляторов, автооператоров привело к созданию роботов. Как и его предшественники, робот предназначен для манипулирования деталями паровых турбин, обеспечиваемого выполнением комплекса различных движений. Однако если манипуляторы и автооператоры пригодны только в той линии, куда они органически встроены, то робот — универсальная автономная программируемая машина со своими источниками питания и своей системой управления. Существенное отличие заключается также в задачах и методах программирования. Если манипуляторы, автооператоры имеют жесткую программу, то робот выпускается вообще без программы и имеет средства программирования, с помощью которых задается требуемая процессом последовательность и размерность движений. Средства программирования, обеспечивающие быструю смену программы, — это или набор на панели, или замена перфоленты, или изменение содержания памяти в ЭВМ.

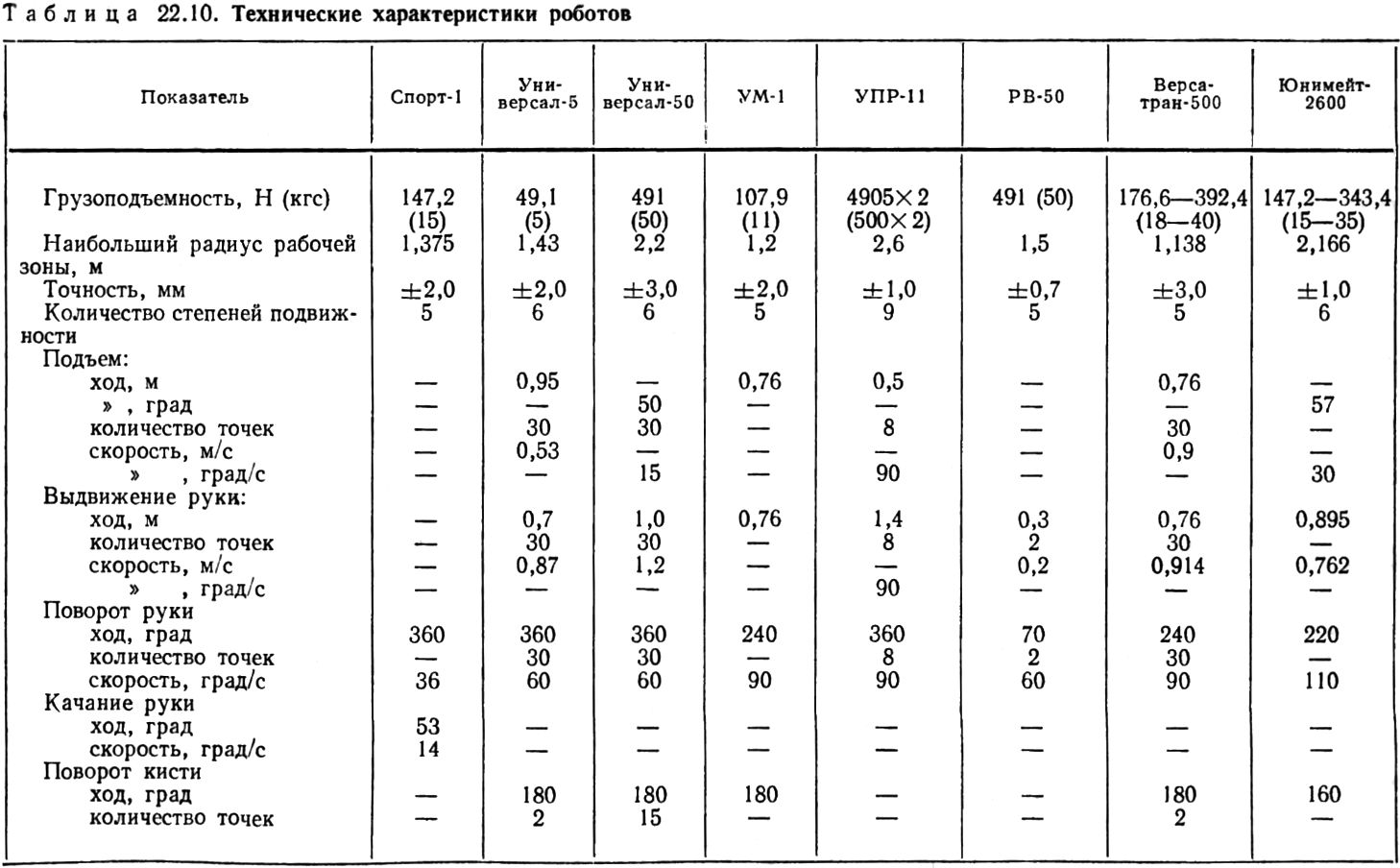

В нашей стране и за рубежом создан целый ряд моделей роботов, используемых на поточных линиях для ориентирования деталей паровых турбин. Несмотря на большое разнообразие вариантов, основные решения имеют много общего. Характеристики некоторых конструкций приведены в табл. 22.10. Первые шесть приведенных в таблице моделей созданы отечественными организациями, две последние — зарубежными фирмами.

С целью экономии площади перемещение некоторых роботов, применяемых на производственных линиях, осуществляется по подвесным путям.

Подвижность робота определяется двумя показателями: переносная степень подвижности и ориентирующая степень подвижности. К переносным движениям относятся общее движение, а также поворот, качение и выдвижение руки.

Приводы основной части роботов, используемых на поточных линиях, гидравлические. Большинство роботов имеют грузоподъемность до 491 Н (50 кгс). Но замечается тенденция к увеличению этого показателя. Уже созданы модели грузоподъемностью 982 Н (100 кгс) и более. Паспортная грузоподъемность указывается для работы с вытянутой рукой и наибольшей скоростью. При малом вылете руки и сниженной скорости грузоподъемность может быть повышена до трехкратной.

Рассматриваемые роботы обладают 3—4 степенями переносной подвижности и 1—3 степенями ориентирующей подвижности. Повторяемость ориентирования деталей паровых турбин находится в пределах 1—3 мм. Однако созданы и прецизионные модели, характеризуемые отклонением при повторном позиционировании, не превышающим — 0,05 мм.

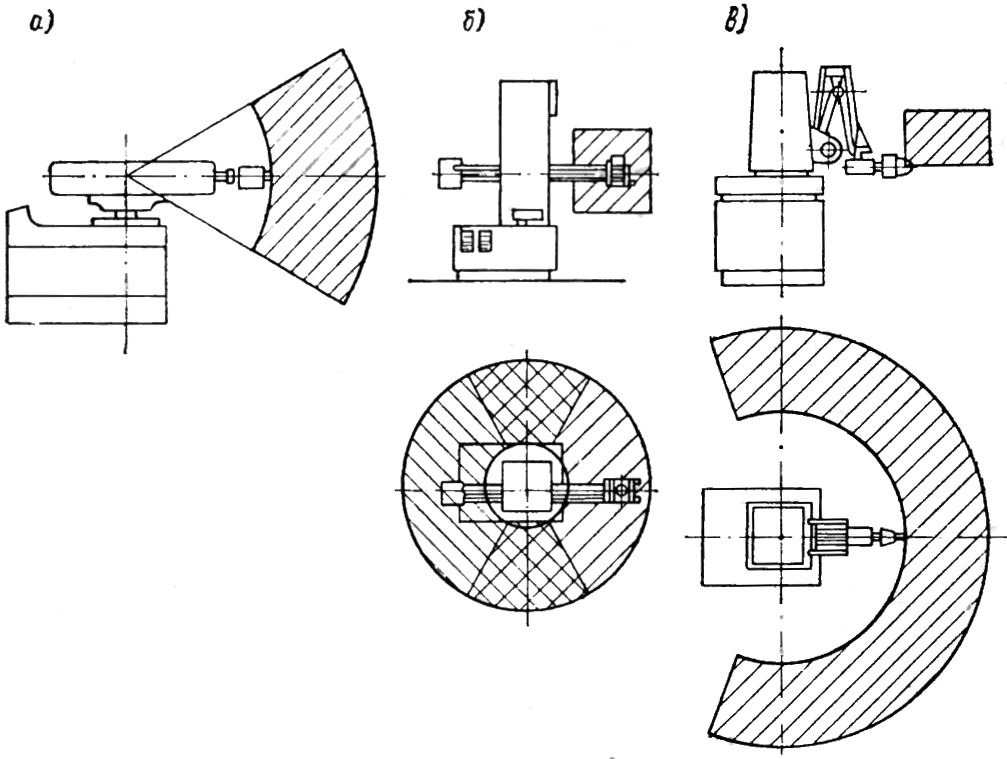

Рис. 22.14. Компоновочные схемы конструкций роботов, предназначенных для манипулирования деталями паровых турбин на производстве.

На рис. 22.14 приведены три компоновочные схемы конструкций роботов, используемых при ориентировании деталей турбин на производственных поточных линиях. Они различаются механизмом выдвижения руки. На рис. 22.14, а и 22.14, б изображены роботы с механизмом поступательного перемещения. Представителями таких роботов являются приведенные в табл. 22.10 роботы моделей Универсал-5, Универсал-50, УМ-1, Версатран-500, Юнимейт-2600. На рис. 22.14, в дана конструкция с шарнирным механизмом. В первом случае уменьшение вылета связано с изменением положения в горизонтальном направлении свободного конца руки, что требует обеспечения свободных площадей и введения средств, гарантирующих безопасность оператора, обслуживающего соседнее рабочее место. Вторая компоновка лишена указанных недостатков.

На приведенных рисунках заштрихованы зоны обслуживания.

Сухая доска из лиственницы - доска сухая обрезная лиственница doskapilomaterial.ru.