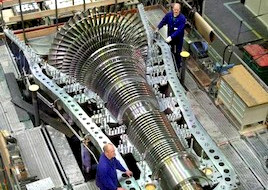

В соответствии с ГОСТ 3.1109—73 под процессом сборки паровой турбины подразумевается образование разъемных или неразъемных соединений. Сборка подразделяется на сборку составных частей изделия — сборочных единиц и сборку общую, объектом которой является в целом изделие.

Часть изделия, включаемая при сборке непосредственно в изделие, представляет собой сборочную единицу первого порядка. Эта часть, в свою очередь, может быть составлена из непосредственно включаемых в нее при сборке предварительно собранных сборочных единиц. В этом случае предварительно собранные части изделия являются сборочными единицами второго порядка. По аналогии могут быть определены сборочные единицы третьего и последующих порядков.

Собранный ротор, например, в таком виде, в каком он подается на общую сборку турбины, является сборочной единицей первого порядка. Собранное же в отдельной операции или группе операций от процесса общей сборки ротора рабочее колесо будет являться по отношению к турбине сборочной единицей второго порядка.

В машиностроении применяются следующие пять методов сборки: полной взаимозаменяемости, неполной взаимозаменяемости, группового подбора деталей (или селективная сборка), сборка с применением компенсаторов, с пригонкой.

В условиях мелкосерийного и единичного типов производства тяжелых и точных машин, таких, как паровые турбины и газотурбинной установки (ГТУ), при достигнутом предприятиями турбостроения уровне технологических возможностей основными методами сборки являются сборка с применением компенсаторов и с пригонкой. Здесь сборка, основанная на групповом подборе деталей, ограничена.

При сборке паровых турбин с применением компенсаторов, необходимая точность сопряжения деталей достигается помещением в сборочные единицы особых деталей — компенсаторов, которые позволяют регулировать допуск сопряжения в пределах заданной величины. Компенсаторы бывают неподвижные и подвижные. К неподвижным относятся регулировочные кольца, прокладки, шайбы, втулки и др.; к подвижным — клинья, эластичные или пружинные муфты, регулировочные гайки, стопорные винты и т. п.

Метод, основанный на применении компенсаторов, имеет преимущество перед другими методами. Он не требует соблюдения высокой точности размеров, получаемых при механической обработке отдельных турбинных деталей, обеспечивает высокую точность наиболее важного звена независимо от числа звеньев, позволяет поддерживать достигнутую точность при эксплуатации. Недостатком метода является увеличение номенклатуры изготавливаемых деталей.

В турбостроении широко применяется сборка, при которой взаимное расположение сборочных единиц достигается выверкой по поверхностям и другим элементам конструкции деталей, принадлежащих собираемым сборочным единицам. Ориентация сборочных единиц достигается предварительной установкой компенсаторов либо их установкой после выверки.

При сборке подшипников паровых турбин, например, положение опорных вкладышей регулируется установкой компенсаторов между гнездом в корпусе и подушкой вкладыша или обоймы. Но имеет место подгонка части включенных в конструкцию компенсаторов путем слесарной или механической обработки. В таких случаях метод сборки с применением компенсаторов объединен с методом пригонки.

Сущность метода пригонки заключается в том, что необходимая точность замыкающего звена при производстве других турбинных деталей сборочной единицы достигается с экономически обоснованной точностью с помощью изменения размера одной из деталей слесарной или механической обработками.

Положительной особенностью метода пригонки является высокая точность, достигаемая при сборке многозвенных сборочных единиц. Однако данный метод имеет существенные недостатки. Пригоночные работы трудоемки, трудно поддаются нормированию. Та часть из них, которая выполняется на металлорежущем оборудовании, как правило, расположенном вне отделения сборки, нарушает ритм и удлиняет цикл. Для выполнения слесарной пригонки нужны рабочие высокой квалификации. При пригонке собираемые сборочные единицы загрязняются стружкой, абразивом, для удаления которых нередко требуются разборка, промывка и повторная сборка. Поэтому борьба за сокращение пригоночных работ является мерой, направленной на повышение производительности труда и сокращение объема тяжелых ручных работ. Данный метод сборки с пригонкой по так называемым формулярам является основным и наиболее распространенным в турбостроении. Он, в свою очередь, делится на две разновидности, при одной из них формуляр может быть составлен после обработки первой детали без промежуточной сборки, при другой — указанная возможность исключается.

Сборка турбин методом группового подбора деталей (или селективная сборка) предусматривает расширение допусков на сопрягаемые детали и подбор, разбивку сопрягаемых деталей турбин в группы, имеющих более жесткие допуски. Сборка по этому методу дает высокую точность сопряжения. Метод группового подбора применяется в случаях, когда по условиям работы сборочной единицы требуется зазор либо натяг в более узких пределах, чем он получается при изготовлении деталей с учетом проставочных допусков.

Технологический процесс испытания собранного изделия или отдельных его сборочных единиц — это комплекс работ, связанных с доведением характеристик упомянутых сборочных единиц до установленных техническими требованиями значений.

Процессы, не попадающие под определение процессов собственно сборочных работ и испытаний, являются дополнительными. Они подразделяются на слесарно-доделочные, пригоночные, связанные с промежуточной сборкой в целях совместной обработки, для замера или контроля, работы по демонтажу перед транспортированием и на некоторые другие.

Собственно сборочные процессы, связанные с испытанием паровых турбин, и различного рода дополнительные в совокупности составляют слесарно-сборочные работы. Они не сосредоточены только в сборочных цехах или в отделениях сборки механосборочных цехов. Часть из них, особенно дополнительные работы, выполняются и между операциями механической и других видов обработки или в качестве перехода включаются в состав операции. Указанные работы производятся в отделениях механической обработки механосборочных цехов или в механических цехах.

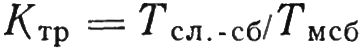

Уровень технологии сборочных работ при выпуске одной турбины может быть определен коэффициентом относительной трудоемкости Kтр слесарно-сборочных работ. Он выражается отношением:

Где Tсл.-сб — трудоемкость работ слесарно-сборочных, включая и дополнительные, нормо-ч; Tмсб — общая трудоемкость механосборочного передела, нормо-ч.

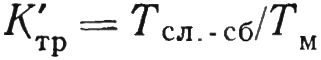

Трудоемкость Tсл.-сб можно отнести не к общей трудоемкости механосборочного передела, а только к трудоемкости исполнения механической обработки Tм.

В этом случае уровень технологии по указанному признаку определится коэффициентом:

В турбостроении доля трудоемкости слесарно-сборочных от трудоемкости механосборочных работ и от суммарной трудоемкости всех переделов неуклонно растет. Это объясняется тем, что технологические возможности механообрабатывающих и заготовительных цехов основного производства совершенствуются более быстрыми темпами.

Для оценки качества структуры слесарно-сборочных работ при изготовлении паровой турбины введен еще один показатель — коэффициент собираемости Kсоб. Он определяется формулой:

Где Tс.сб — трудоемкость собственно сборочных работ, нормо-ч; Tс.сл.-сб — трудоемкость собственно слесарно-сборочных работ без трудоемкости процессов испытаний и демонтажа, нормо-ч.