При рассмотрении структуры слесарно-сборочных работ для паровых турбин перед их сборкой было установлено, что значительная часть труда затрачивается на выполнение процессов шабрения. Шабрению с проверкой на краску подвергаются плоские поверхности разъемов и оснований цилиндров, корпусов подшипников, поверхности фундаментных рам, цилиндрические поверхности полостей цилиндров, вкладышей, конические поверхности деталей и др.

В турбостроении шабрением добиваются плотного прилегания сопрягаемых поверхностей по одному из трех способов. Раздельное шабрение сопрягаемых поверхностей обеих деталей с контролем по краске поверхностью контрольной плиты или линейки. Шабрение сопрягаемой поверхности одной детали паровой турбины с контролем, как в первом случае, плитой или линейкой. Сопрягаемая поверхность второй детали при этом шабрится с контролем на краску по поверхности ранее пришабренной детали. Шабрение производится до прилегания на краску поверхности одной сопрягаемой корпусной детали по поверхности другой.

В первых двух случаях гарантируется сохранение правильной геометрической формы детали турбины. Плотность прилегания сопряженных шабрением поверхностей сохранится и при некотором смещении относительно друг друга. В третьем же случае соблюдение геометрической формы пришабренных поверхностей не может быть гарантировано. Плотность сопряжения может и нарушаться при относительном смещении поверхностей от того положения, в котором они были проверены на краску в процессе шабрения.

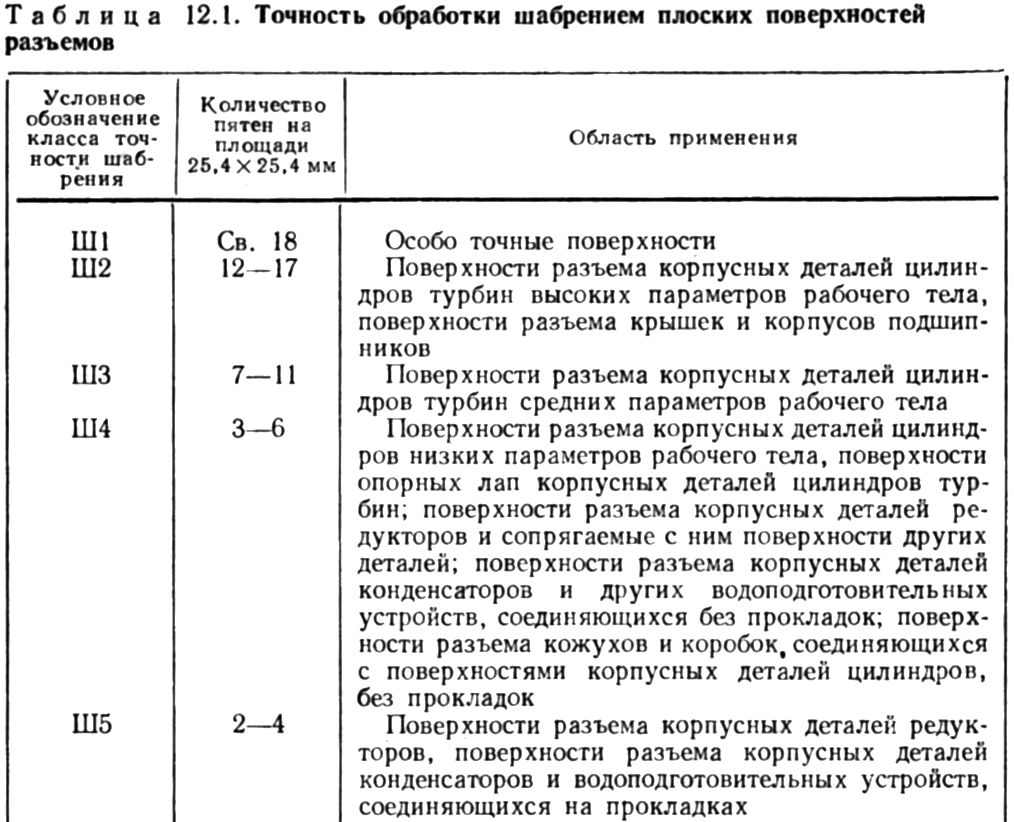

Точность обработки определяется по числу пятен, остающихся на поверхности после наложения на нее и движения по ней покрытой слоем краски поверхности, принадлежащей средству контроля. За единицу площади, на которой подсчитываются пятна краски, принят квадратный дюйм (25,4 мм × 25,4 мм).

В табл. 12.1 сведенны классы точности обработки шабрением плоских поверхностей применительно к разъемам корпусных деталей цилиндров, конденсаторов паровых турбин и газотурбинных утановок (ГТУ), а также редукторов газотурбинных утановок.

Процесс пригонки поверхностей горизонтального разъема корпусных деталей цилиндров паровых турбин обычно начинается с шабрения нижней корпусной детали по контрольной плите или линейке. Затем отделанная шабрением поверхность используется в качестве контрольной при обработке поверхности верхней корпусной детали.

Так как шабрение является последней, заключительной операцией обработки поверхностей разъема турбины, то должно быть соблюдено условие установки под обработку, исключающее деформацию. Этого можно достичь установкой с учетом реакции опор на силу тяжести корпусной детали на гидромеханические домкраты или на динамометры иных конструкций.

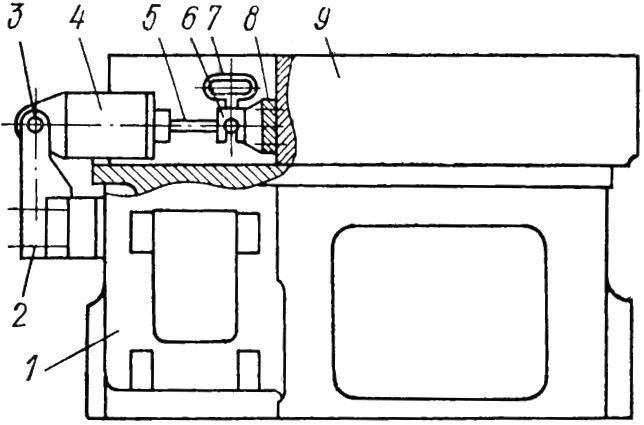

При шабрении поверхности горизонтального разъема верхней корпусной турбинной детали необходимо периодическое перемещение по ней обработанной ранее нижней корпусной детали, сопрягаемая поверхность которой покрыта слоем краски. Процесс перемещения может быть механизирован посредством приводного устройства, изображенного на рис. 12.1.

Рис. 12.1. Устройство для перемещения нижней корпусной детали при контроле на краску в процессе шабрения поверхности верхней корпусной детали паровой турбины перед сборкой.

Устройство соединено с неподвижной обрабатываемой деталью 1 кронштейном 2. Пневмоцилиндр 4 шарнирно связан с кронштейном осью 3. На рисунке цилиндр показан повернутым вокруг оси в рабочее положение, при котором захват 6 штока 5 связан со скобой 8, укрепленной на нижней корпусной детали 9. При подаче воздуха в полость цилиндра с одной или другой стороны от поршня будет осуществляться перемещение нижней корпусной детали по верхней. Затем нижняя корпусная деталь паровой турбины отводится в положение, не препятствующее шабрению обрабатываемой поверхности, а цилиндр за ручку 7 поворотом вокруг оси перемещается в нерабочее положение.

Промышленностью создан ряд конструкций механизированных шаберов, инструменты которых приводятся в движение от электродвигателя или с помощью пневматического цилиндра. В некоторых конструкциях электродвигатель с редуктором устанавливается на подвеске, перемещающейся по монорельсу. Созданы и такие конструкции, в которых электродвигатель и механизм привода инструмента размещены непосредственно в корпусе.

Перед сборкой и в процессе сборки детали паровых турбин часто подвергаются опиливанию. Так удаляются излишки металла деталей для доведения их размеров и форм, обеспечивающих соблюдение заданных чертежом допусков на сопряжение, когда в силу ряда причин этого невозможно достигнуть механической обработкой. Нормальные припуски под опиливание не должны превышать 0,3—0,4 мм.

В турбостроении опиливанием часто обрабатываются большие по площади поверхности турбинных деталей, что является трудоемким физически тяжелым процессом. Механизация опиловочных работ осуществляется применением механизированного инструмента и стационарных или переносных опиловочных станков.

Опиловочные станки работают подобно ленточным пилам. Рабочей частью их являются стальная лента, несущая на себе короткие секторы — напильники. Другие опиловочные станки, например настольного типа, работают нормальными напильниками, зажимаемыми в патрон.

На стадии механической обработки, непосредственно перед сборкой и даже в процессе сборки, для удаления выявленных пороков литья, для удаления неровностей литые детали турбин подвергаются рубке. Часть сварных швов подрубается в местах, подлежащих повторной заварке. Во втулках и других деталях прорубаются смазочные каналы. Рубка применяется и в ряде других случаев, когда решение задачи станочной обработкой нецелесообразно или невозможно.

В отличие от механизированного инструмента для шабрения и опиливания, инструмент для рубки в условиях мелкосерийного производства турбин находит широкое применение. Промышленностью выпускается большое количество типов и типоразмеров рубильных пневматических молотков.

Зачистка — распространенный процесс при производстве турбин. Этот вид обработки применяется на всех стадиях как в заготовительных, так и в механосборочных цехах. Средствами для выполнения зачистных работ служат два вида шлифовальных машин: с вращающимся инструментом — шлифовальным кругом; плоскошлифовальные с линейно перемещающимися инструментами в виде наждачного полотна, фибровой или войлочной ленты с закрепленными на них абразивными зернами. Вращательное движение шлифовальным кругам сообщается от электродвигателей или пневматических ротационных двигателей. Возвратнопоступательное движение ленте плоскошлифовальных машин сообщается рабочим органом машины, совершающим эксцентричные колебательные движения, передаваемые через механизмы от электро- или пневматического двигателей.