Неправильная сборка узлов с подшипниками качения приводит к повреждению последних и снижению их эксплуатационных качеств. К наиболее характерным дефектам отнести:

Неправильная сборка узлов с подшипниками качения приводит к повреждению последних и снижению их эксплуатационных качеств. К наиболее характерным дефектам отнести:

а) форсированный износ беговых дорожек и выкрашивание (шелушение) поверхностей качения;

б) появление на поверхности качения коррозии, вмятин, рисок;

в) образование в шариках, кольцах, сепараторах трещин и их разрушение.

Процесс износа и разрушение подшипника убыстряются при одновременном действии нескольких факторов. Долговечность работы подшипников качения зависит от правильного монтажа и соблюдения нормальных условий эксплуатации. При напрессовке подшипника на вал или установке его в отверстие корпуса с натягом кольца шарикоподшипника деформируются (внутреннее кольцо в диаметре увеличивается, а наружное уменьшается).

Вследствие этого действительный зазор между беговыми дорожками и шариками уменьшается. Практикой установлено, что изменение у беговых дорожек колец их диаметров равняется приблизительно 0,7 фактического натяга для внутреннего кольца и около 0,8 для наружного кольца в случае запрессовки соответственно на вал и в корпус. При этом фактический натяг принимают как 80% от теоретического.

Чрезмерно малый зазор в подшипниках качения приводит к защемлению шариков.

Однако установка шарикоподшипников с большим зазором приводит к уменьшению их долговечности, снижению жесткости механизма и нарушению положения его деталей, что ускоряет износ и разрушение подшипников и элементов механизма.

Перед запрессовкой шарикоподшипники в чистом бензине тщательно промывают и затем продувают при помощи сжатого воздуха. Сборка узла со смазанными шарикоподшипниками несколько скрадывает отдельные неполадки и дефекты в подшипниках качения (наличие посторонних частиц на беговых дорожках, перекос колец и т. д.).

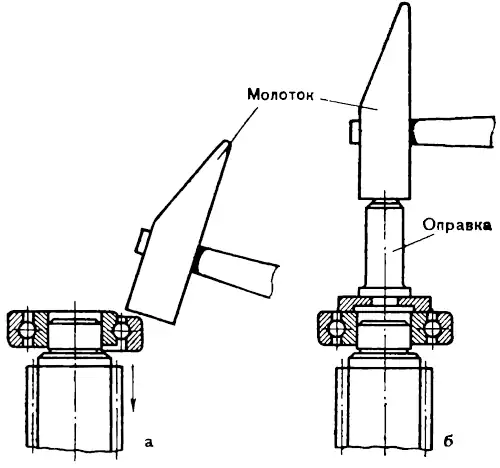

Рис. 1. Монтаж подшипников качения: а – неправильный; б – правильный.

Категорически запрещается производить на вал напрессовку подшипника при помощи молотка, нанося удары непосредственно по кольцу (рис. 1, а). При этом происходит неизбежный перекос колец, повреждение деталей подшипника, попадание в подшипник металлических частиц и т. п.

Для запрессовки шарикоподшипников применяют оправки, обеспечивающие равномерную посадку соответствующего кольца подшипника (рис. 1, б). Запрессовку производят молотком из мягкого металла или под прессом. В случае установки подшипника в корпус из мягкого металла (сплава алюминия и т. п.) целесообразно в отверстие предварительно запрессовать стальную или латунную втулку, которая будет препятствовать наволакиванию металла на наружное кольцо подшипника качения в процессе его работы.

При установке в узле двух и более шарикоподшипников кольца одного из них от осевых смещений фиксируют (в корпусе и на валу), а другие кольца подшипников фиксируют только по валу или только в корпусе. Это делается для того, чтобы компенсировать неточности сборки и погрешности изготовления деталей, а также для предотвращения заклинивания шариков в случае температурных деформаций деталей.

Качество напрессовки и запрессовки подшипника проверяется вращением от руки.

Равномерный, без заеданий ход и незначительный однотонный шум свидетельствуют о хорошей сборке узла. После проверки качества сборки узла подшипники необходимо смазать.