Подготовительные работы

Монтажу цилиндров и подшипников паровой турбины предшествует их расконсервация и ревизия. Состав и объем указанных работ зависят от степени демонтажа после сборки на заводском стенде и принятой заводом схемы комплектации, консервации и упаковки.

При сложившихся условиях поставки эти работы заключаются в следующем. С механически обработанных поверхностей удаляется консервирующая смазка. Поверхности сопряжений осматриваются, и при обнаружении следов коррозии, загрязнений стружкой, мелких повреждений их устраняют. Повторно проводятся испытания на плотность материала (чугуна) корпусов подшипников. Для очистки полостей некоторые сборочные единицы турбин, например подшипники, разбираются и вновь собираются.

Положение постоянных подкладок или парных клиньев определяется положением цилиндров и корпусов подшипников с фундаментными рамами после их центровки. Однако одна их плоская поверхность пригоняется на краску по проверочной плите заранее и при ревизии повторно проверяется. Также проверяется в нагруженном состоянии на краску плотность прилегания фундаментных рам к сопрягаемым поверхностям корпусов подшипников и нижних корпусных деталей цилиндров. Проверке подвергаются и шпоночные соединения фундаментных рам с корпусами и корпусных деталей подшипников и цилиндров между собой.

Монтаж

Процесс монтажа, как и заводской сборки, рассматривается на примере монтажа трехцилиндровой турбины. В общем виде процесс монтажа повторяет процесс сборки на заводе и состоит из этапов: сборки вертикальных разъемов цилиндров, установки с центровкой базовой сборочной единицы — цилиндра низкого давления (ЦНД), установки с центровкой корпусов подшипников цилиндра среднего давления (ЦСД) и цилиндра высокого давления (ЦВД) с контролем центровки роторов, установки с центровкой сборочных единиц части проточной и уплотнений, закрытия цилиндров, проверки зазоров и окончательной центровки турбины.

Устанавливаемые при монтаже сборочные единицы турбины должны занять то положение, в котором они находились после сборки на стенде завода. Стендовое положение цилиндров, а также корпусов подшипников в соответствии с заводским формуляром, учитывающими деформацию корпусных деталей, может быть повторено с высокой степенью приближения в том случае, если бо́льшая часть процесса монтажа будет идентична процессу сборки. В частности, в идентичных условиях и теми же средствами должен проводиться и процесс выверки и центровки.

Наиболее прогрессивным способом выверки и центровки цилиндров и корпусов подшипников при монтаже является способ, основанный на применении зрительной трубы с, учетом реакции опор по показаниям динамометров.

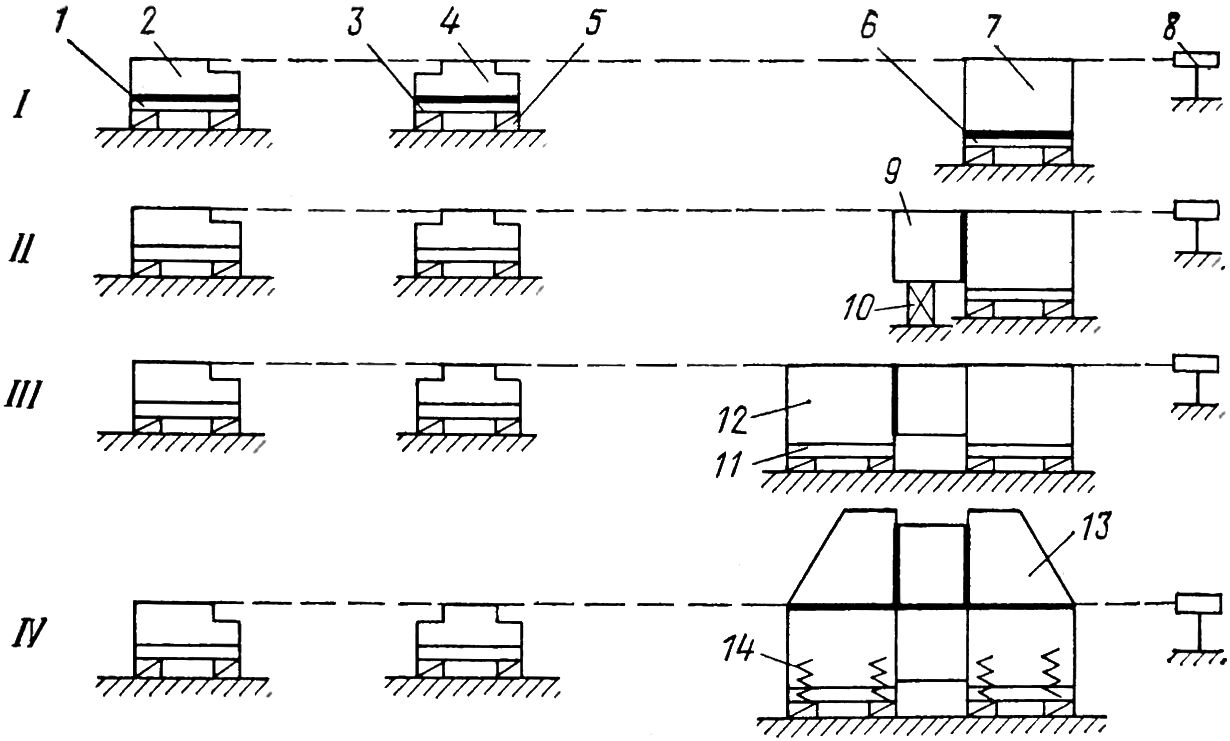

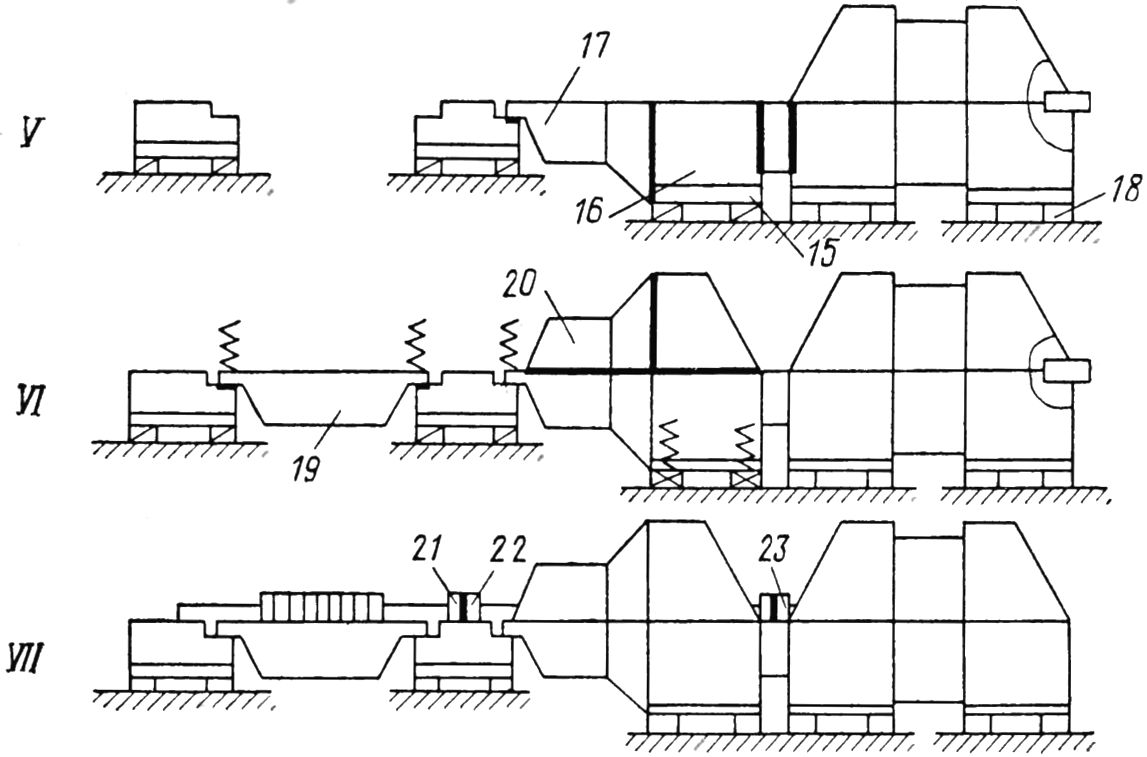

На рис. 19.6 приведена технологическая схема монтажа трехцилиндровой паровой турбины К-300-240 производства ПОТ ЛМЗ по указанному способу.

Рис. 19.6. Схема сборки и выверки паровой турбины К-300-240: 1 — фундаментная рама корпуса подшипника переднего; 2 — переднего подшипника корпус; 3 — фундаментная рама корпуса среднего подшипника; 4 — корпус среднего подшипника; 5 — клиновой домкрат; 6 — фундаментная рама задней выхлопной части ЦНД; 7 — нижняя корпусная деталь задней выхлопной части ЦНД; 8 — зрительная труба; 9 — нижняя корпусная деталь наружной средней части ЦНД; 10 — подкладка; 11 — фундаментная рама передней выхлопной части ЦНД; 12 — нижняя корпусная деталь передней выхлопной части ЦНД, 13 — верхняя часть ЦНД; 14 — динамометр; 15 — фундаментная рама выхлопной части ЦСД; 16 — нижняя корпусная деталь выхлопной части ЦСД; 17 — нижняя корпусная деталь передней части ЦСД; 18 — постоянная подкладка; 19 — нижняя корпусная деталь ЦВД; 20 — верхняя часть ЦСД; 21 — РВД; 22 — РСД; 23 — РНД.

Группы переходов, определяющие последовательность монтажа, на рисунке обозначены римскими цифрами (I—VII); сборочные единицы турбины показаны в состоянии завершенной в данной группе переходов части процесса монтажа; сопряжения поверхностей деталей, выполняемые в данной группе переходов, отмечены жирными линиями.

Зрительная труба микротелескопа при выполнении групп I; II, III и IV переходов крепится на полноповоротном штативе вне паровой турбины на специальной стойке над проемом фундамента для статора генератора или на нижней половине внешнего щита статора генератора. Оптическая ось зрительной трубы совмещается с вертикальной плоскостью, проходящей через продольную ось фундамента. Отклонение от этой плоскости не должно превышать ±1,0 мм. Практически выверка оси производится по двум отвесам, совмещенным с нанесенной на фундаменте риской.

При выполнении групп V и VI переходов зрительная труба переносится непосредственно на цилиндр низкого давления.

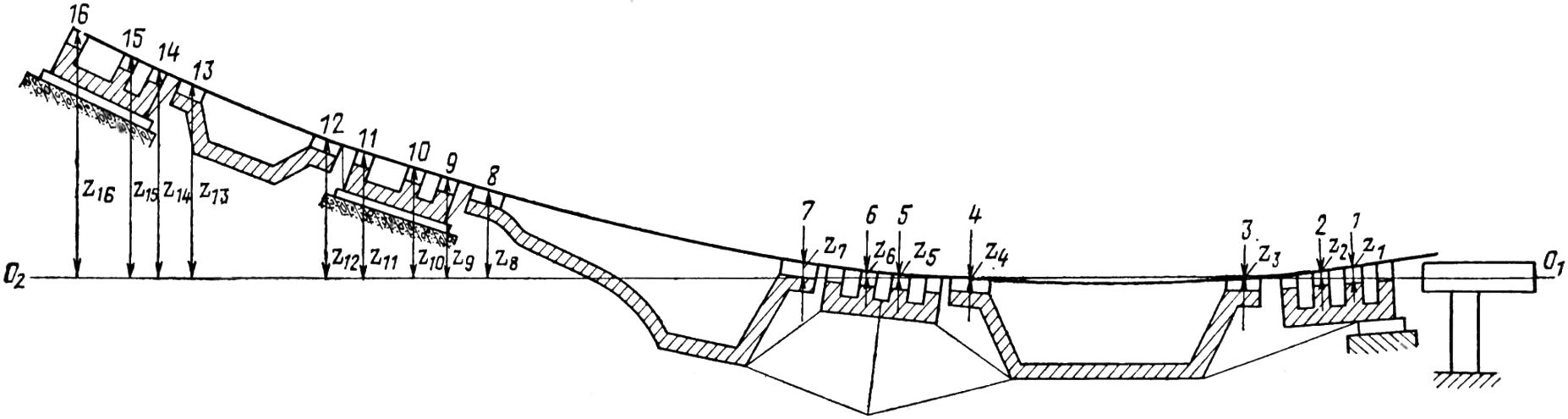

Рис. 19.7. Схема расположения центров контрольных полостей цилиндров и корпусов подшипников паровой турбины К-300-240 относительно оси зрительной трубы.

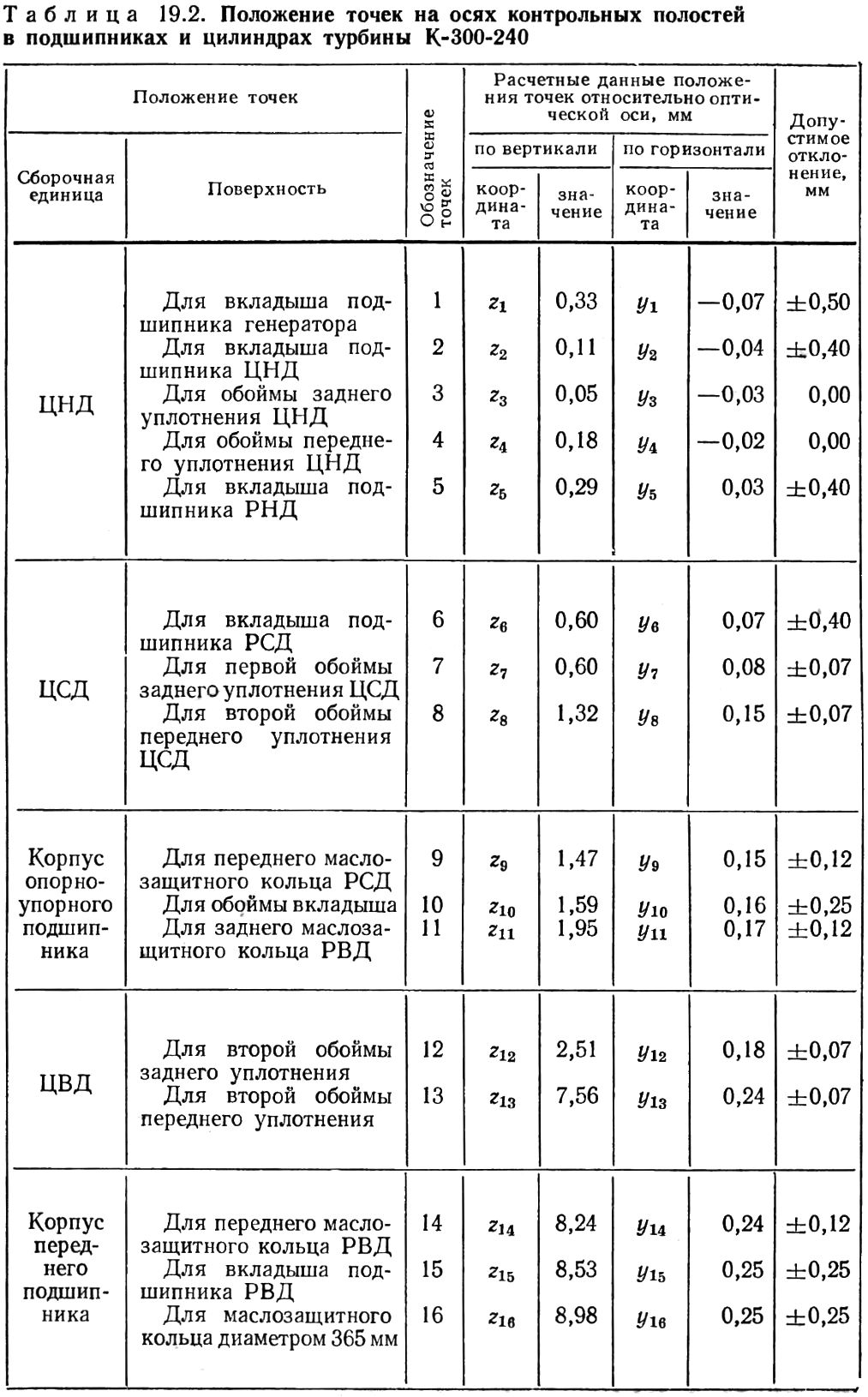

По расположению центров контрольных полостей выверяется положение корпусов и цилиндров подшипников в плоскости вертикальной, совмещенной с оптической осью зрительной трубы (рис. 19.7). Наименования контрольных полостей, численные значения координат расположения центров в горизонтальной и вертикальной плоскостях относительно оси оптической и допуски на численные значения координат, используемых при выверке, даны в табл. 19.2.

На осях контрольных полостей корпусов подшипников и цилиндров отмечены точки 1, 2, 3, …, 16. Величинами z1; z2; z3; z4; …; z16 обозначены расстояния от оптической оси до соответствующих точек на осях контрольных полостей. Известны также и осевые расстояния между точками (на рисунке не обозначены).

Определяющими положение ЦНД, а следовательно, и всех остальных корпусных деталей турбины К-300-240, как это изображено на рисунке, выбраны точки 3 и 4 на осях контрольных полостей под уплотнения. Их высотные отметки соответственно обозначены величинами z3 и z4.

Положение точек 3 и 4 осей контрольных полостей цилиндра низкого давления паровой турбины от оптической оси O1—O2 задано значениями z3 = 0,05 мм и z4 = 0,18 мм. При этом условии значения остальных точек, определяющих положение корпусов ЦСД, ЦВД и подшипников в вертикальном направлении, должны быть такими, как это дано в таблице. Обозначенные точки на осях контрольных полостей смещаются относительно оптической оси и в горизонтальной плоскости. Направления положения осей контрольных полостей, будучи спроектированными на совмещенную с осью визирной трубы горизонтальную плоскость, в определенной точке пересекут оптическую ось, в связи с чем изменится знак координаты y. В таблице приведены также значения координат y и величины допустимых отклонений.

В процессе выполнения группы I (рис. 19.6) переходов фундаментные рамы устанавливаются клиновыми домкратами в проектное положение, на них размещаются корпусные детали переднего и среднего подшипников. Корпуса подшипников до регулирования их положения домкратами жестко связываются с фундаментными рамами для того, чтобы в процессе выверки было обеспечено совместное перемещение корпуса и рамы. Этого достигают помещением листовых подкладок толщиной 0,5—1,0 мм под угловые прижимы.

Нижнюю корпусную деталь выхлопной части ЦНД турбины вместе с рамами также устанавливают на клиновые домкраты. Для обеспечения в процессе выверки совместного перемещения корпусной детали цилиндра и фундаментных рам они соединяются дистанционными болтами.

С помощью зрительной трубы измеряется положение по высоте отдельных участков на поверхности горизонтального разъема. При этом численные значения измерений не должны отличаться более чем на ±0,25 мм от значений, указанных в формуляре. Также в соответствии с данными формуляра выверяется положение центров контрольных полостей 3 (рис. 19.7) и 2 в вертикальной и горизонтальной плоскостях. Зрительной трубой по формулярным данным в вертикальной и горизонтальной плоскостях выверяется положение центров контрольных полостей 16, 14, 11 и 9 корпусов переднего и среднего подшипника. Корпуса ЦНД и подшипников при выверке перемещаются в вертикальном направлении клиновыми домкратами, в горизонтальном — размещенными в том же положении винтовыми механизмами.

В группе II (см. рис. 19.6) переходов нижнюю корпусную деталь средней части цилиндра низкого давления паровой турбины на мастике соединяют вертикальным разъемом с разъемом нижней корпусной детали выхлопной части ЦНД. Сборку разъема производят в соответствии с данными формуляра. В зафиксированном положении средняя часть поддерживается подставкой.

В следующей группе III переходов нижняя корпусная деталь передней выхлопной части цилиндра низкого давления турбины устанавливается на фундаментные рамы. Ее положение выверяется зрительной трубой по центрам контрольных полостей 5 и 4 (рис. 19.7) относительно нижней корпусной детали задней выхлопной части и по высотным отметкам в соответствии с данными формуляра. После выверки нижняя корпусная деталь передней выхлопной части своим вертикальным разъемом на мастике соединяется с вертикальным разъемом нижней корпусной детали средней части. Положение частей при этом контролируется зрительной трубой по центрам контрольных полостей 5—1 нижних корпусных деталей передней и задней выхлопных частей и высотных отметок их поверхностей горизонтального разъема. Получаемые данные должны соответствовать указанным в формуляре. Ведется контроль с помощью призмы и уровня и за значениями поперечных уклонов поверхности горизонтального разъема собранного ЦНД.

Далее, в группе IV (см. рис. 19.6) переходов, верхние корпусные детали турбинного цилиндра низкого давления устанавливаются и закрепляются, проверяются зазоры по сопряжению поверхностей горизонтального разъема и при затянутых шпильках проверяется положение центров контрольных полостей 5—1 (рис. 19.7). Нагрузка на опоры под действием массы ЦНД переводится на динамометры, ввернутые в фундаментные рамы в тех же местах, что и при сборке на стенде завода. Для этого уменьшается высота опорных поверхностей клиновых домкратов. Фиксируемые динамометрами реакции должны соответствовать расчетным значениям, не выходить за пределы допуска по значению, а для симметрично расположенных и по различию попарных показаний. После дополнительной затяжки шпилек горизонтального разъема вновь проверяются показания динамометров и положение центров контрольных полостей. Такой же проверке подвергается ЦНД и после дополнительной затяжки шпилек вертикальных разъемов.

Подгонка и установка постоянных подкладок под фундаментные рамы паровых турбин производится после окончательной выверки цилиндра низкого давления. После этого, как показано на части рисунка, отмеченной цифрой V, зрительная труба устанавливается в контрольной полости заднего подшипника задней выхлопной части ЦНД и выверяется по центрам контрольных полостей 4 и 3 (рис. 19.7). На фундаментные рамы устанавливается выхлопная часть ЦСД и ее положение выверяется по центрам контрольных полостей 7 и 6. Поперечные уклоны должны соответствовать данным формуляра. К выхлопной части ЦСД на мастике присоединяется блок, ранее собранный из нижних двух частей ЦСД. Лапами передней части собранные нижние корпусные детали ЦСД опираются на корпус среднего подшипника. После сборки нижнюю часть ЦСД и корпус среднего подшипника выверяют по центрам контрольных полостей 8 и 7, а также 10 и 9 и по поперечным уклонам с учетом формулярных данных с точностью до одного деления уровня «Геологоразведка».

Далее выполняются следующие переходы, частично нашедшие отражение в группе переходов VI (рис. 19.6). Верхние корпусные детали цилиндра среднего давления паровой турбины устанавливаются на нижние и проверяется плотность сопряжения частей по поверхностям горизонтальных разъемов. По центрам контрольных полостей 11—8 (рис. 19.7) и 6 производится выверка положения корпуса среднего подшипника и ЦСД турбины. Уменьшением высоты клиновых домкратов цилиндр вывешивается на ввернутых в фундаментные рамы и лапы динамометрах. Показания величин реакций опор на динамометрах сличаются с указанными в формуляре. После дополнительной затяжки шпилек вновь проверяются показания динамометров и положения центров расточек. Изменения в положении центров не должны отличаться более чем на 0,1 мм от формулярных данных. После окончательного соединения на мастике вертикальных разъемов верхних корпусных деталей и затяжки шпилек горизонтальных разъемов еще раз проверяются показания динаметров, положения центров контрольных полостей и уклона разъемов корпусов подшипников.

Под фундаментные рамы выхлопной части ЦНД паровой турбины устанавливаются постоянные подкладки и помещаются шпонки соединений ЦСД с ЦНД.

В таком состоянии выполнения монтажа цилиндров и подшипников приваривается конденсатор. После приварки еще раз проверяют положение центров контрольных полостей 14, 10, а также — 4 цилиндров и подшипников, достигнутое при выверке и закреплении. Если изменений не произошло, то результаты измерений заносятся в монтажный формуляр.

Нижнюю корпусную деталь турбинного цилиндра высокого давления устанавливают лапами с ввернутыми динамометрами на корпусе переднего и среднего подшипников с соблюдением равных значений показаний симметрично размещенных относительно вертикальной плоскости динамометров и совмещением центров контрольных полостей 13 и 12 с положениями, указанными в формуляре сборки на заводе. После этого под фундаментные рамы устанавливаются подогнанные по высоте постоянные подкладки.

В последнем этапе (группа VII переходов, см. рис. 19.6) снимаются верхние корпусные детали цилиндра среднего давления паровой турбины, укладываются роторы, верхние корпусные детали указанных цилиндров вновь устанавливаются на свои места, затягиваются шпильки соединений вертикальных и горизонтальных разъемов. Производится центровка роторов по полостям концевых уплотнений и по полумуфтам. Данные центровки должны соответствовать полученным при центровке на стенде завода и находиться в пределах допусков.

Положение цилиндров турбин фиксируется контрольными шпильками, проходящими через фундаментные рамы и постоянные подкладки в закладные плиты. Вслед за этим проверяется затяжка фундаментных шпилек, удаляются подкладки из-под угловых прижимов корпусов подшипников и головок дистанционных болтов.

Спецраздел: - проектирование и обследование зданий и сооружений. Новости.