Для расчета опорных точек применяют методы аналитической геометрии и тригонометрии. Существует несколько способов задания основных геометрических элементов (точки, прямой и окружности). При расчете опорных точек траектории приходится определять точки пересечения элементов, эквидистантных заданным на чертеже. Этим и объясняется наличие большого числа способов определения координат опорных точек.

При использовании аналитической геометрии можно систематизировать встречающиеся задачи и пользоваться стандартными алгоритмами, приводя способы задания элементов к единому виду. Решение этих задач с помощью основных формул тригонометрии, основных и дополнительных соотношений в прямоугольном и косоугольном треугольнике в ряде случаев можно упростить. Но пути расчетов в этом случае будут оригинальными для каждой задачи.

Часто используются смешанные методы расчета. При индивидуальном подходе к решению каждой задачи, как правило, удается найти простое решение, выгодное для конкретного случая.

На основании опыта расчета программ определились наиболее часто встречающиеся геометрические задачи: пересечение двух прямых; сопряжение двух прямых дугой заданного радиуса; сопряжение прямой и окружности дуги заданного радиуса; касание прямой к двум окружностям; сопряжение двух окружностей третьей; пересечение двух окружностей; касание двух окружностей.

В турбостроении многие детали паровых турбин ограничены поверхностями сложной формы, расчет опорных и других точек их контура представляет собой трудоемкий процесс.

При проектировании технологических процессов механической обработки на станках с ЧПУ деталей паровых турбин и разработке программ важным является оптимизация холостых перемещений инструмента. Длина пути перемещений связана с положением исходной точки (нуля станка), количеством и месторасположением от механически обрабатываемых поверхностей точек остановки инструмента, точек, в которых происходит его смена, и др.

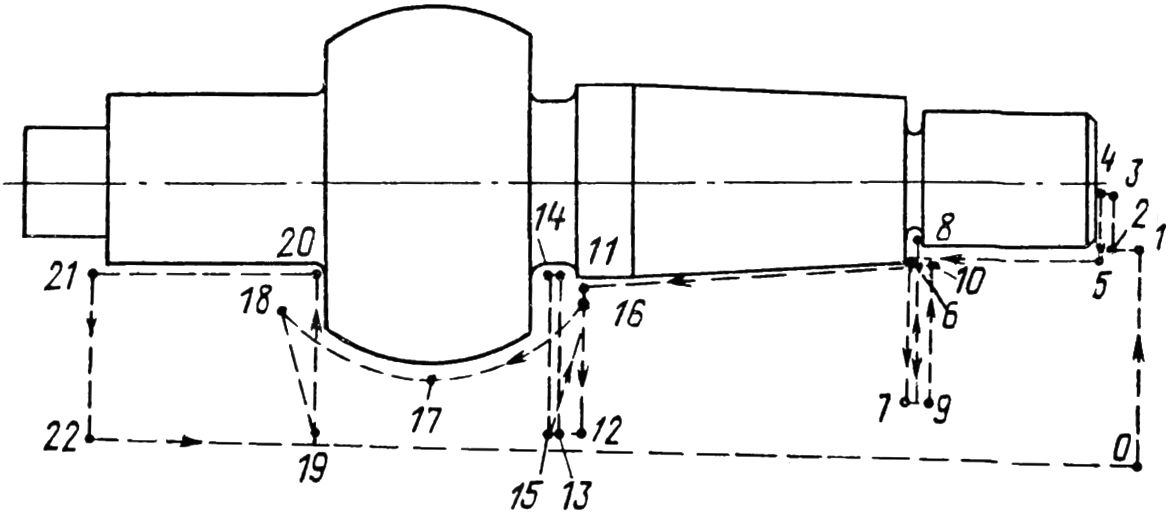

На рис. 23.2 в качестве примера изображена траектория движения точки инструмента как при обработке деталей турбины, так и при холостых перемещениях.

Рис. 23.2. Траектория движения точки инструмента при механической обработке детали паровой турбины на станке с контурной системой ЧПУ.

Механическая обработка поверхностей деталей паровых турбин осуществляется в один обвод на токарном станке модели 16К20ФЗС5 с контурной системой ЧПУ. Процесс ведется шестью инструментами, закрепленными в поворачивающейся в автоматическом режиме револьверной головке.

Изменение формы или размеров деталей турбины связано с перемещениями между точками: 3—4—5—6; 7—8; 10—11; 13—14; 16—17—18; 19—20—21. Между точками 0—1—2—3; 6—7; 8—9—10; 11—12—13; 14—15—16; 18—19; 21—22—0 — инструменты совершают холостые перемещения.

Часть холостых перемещений связана с выводом инструмента с исходной точки в первую позицию перед началом резания, с изменением позиционирования одного и того же инструмента при переходе на механическую обработку других поверхностей, с переводом револьверной головки из позиции в позицию, с отводом инструмента после завершения обработки в исходное положение.

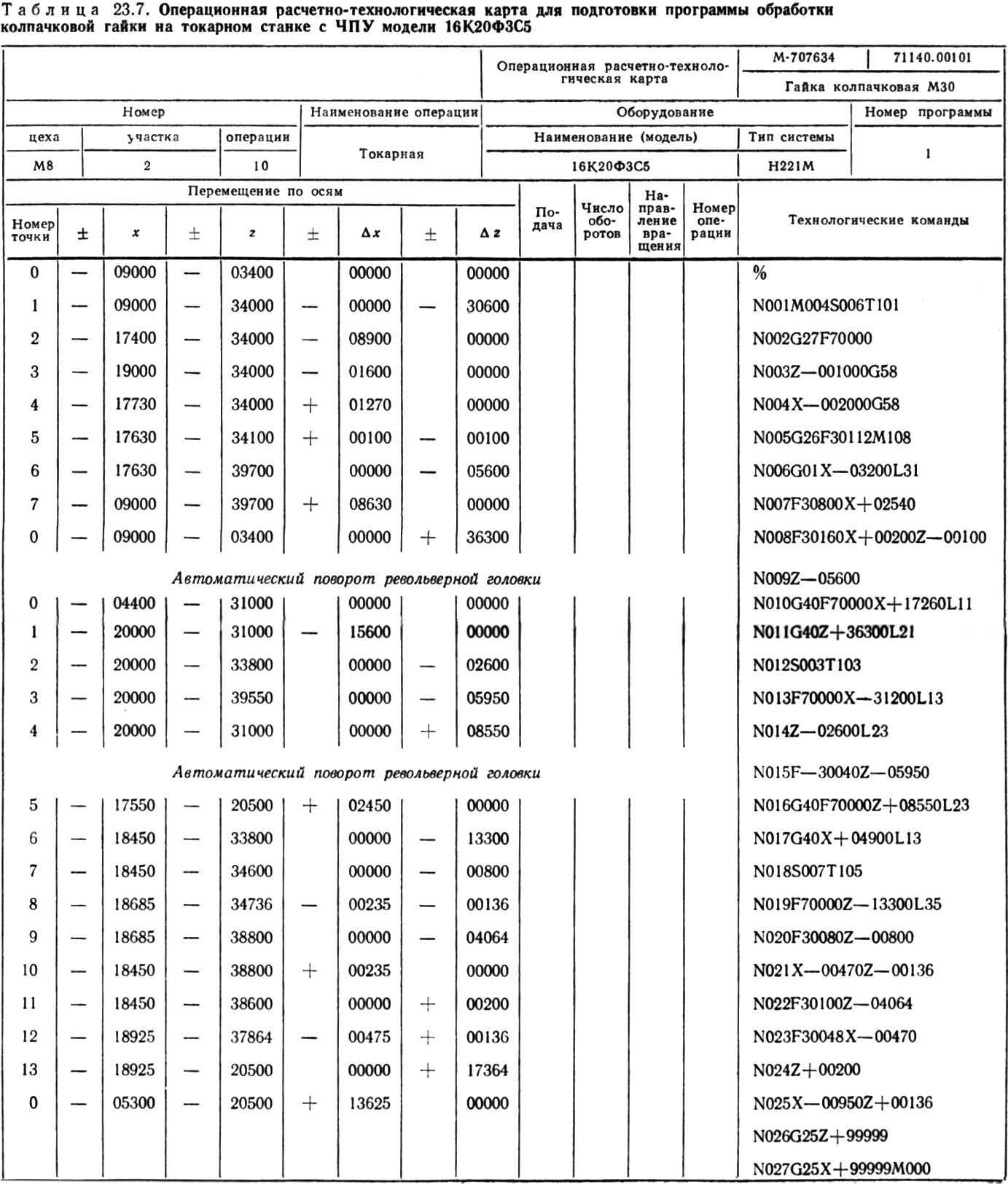

Следующий этап работ по программированию заключается в подготовке сведений о перемещениях рабочих органов станка для получения заданной формы и размеров детали паровой турбины, а также сведений о технологических командах, которые в кодированном виде сводятся в операционную расчетно-технологическую карту. Табл. 23.7 представляет собой заполненную форму ГОСТ 3.1418—74 карты применительно к подготовке на основе ее данных программы механической обработки колпачковой гайки на токарном станке модели 16К20ФЗС5 с перемещением рабочих органов по двум осям.

Процесс разработки технологической документации в целях упрощения излагался применительно к механической обработке на станках с ЧПУ относительно небольших деталей паровых турбин с ограниченным количеством поверхностей. Например, программа обработки детали типа колпачковой гайки, включая и нарезку резьбы, состоит только из нескольких десятков кадров.

Однако в турбостроении применяется специализированное оборудование с ЧПУ, на котором обрабатываются механически основные детали турбин. Например, ротор низкого давления мощной паровой турбины для атомной электростанции только на станках токарной группы обрабатывается свыше чем по тысяче поверхностей. Расчлененная на два десятка участков программа чистового точения ротора насчитывает 1100 кадров.