В конструкциях паровых турбин широко применяются шпоночные соединения как для передачи крутящих моментов, так и для фиксации взаимного расположения деталей и сборочных единиц.

На шпонках паровых турбин соединяются между собой валы и детали типа втулок с посадкой по цилиндрическим и коническим поверхностям. Детали соединяются между собой шпонками, помещаемыми и между плоскими сопрягаемыми поверхностями. Шпоночное соединение может быть обеспечено одной или несколькими шпонками и осуществляется: призматическими и сегментными шпонками, закладываемыми в шпоночные пазы без прикрепления; призматическими шпонками с прикреплением их в пазу одной из сопрягаемых деталей; клиновыми шпонками без головок и с головкой. В турбостроении находят также применение соединения на угловых и косых шпонках.

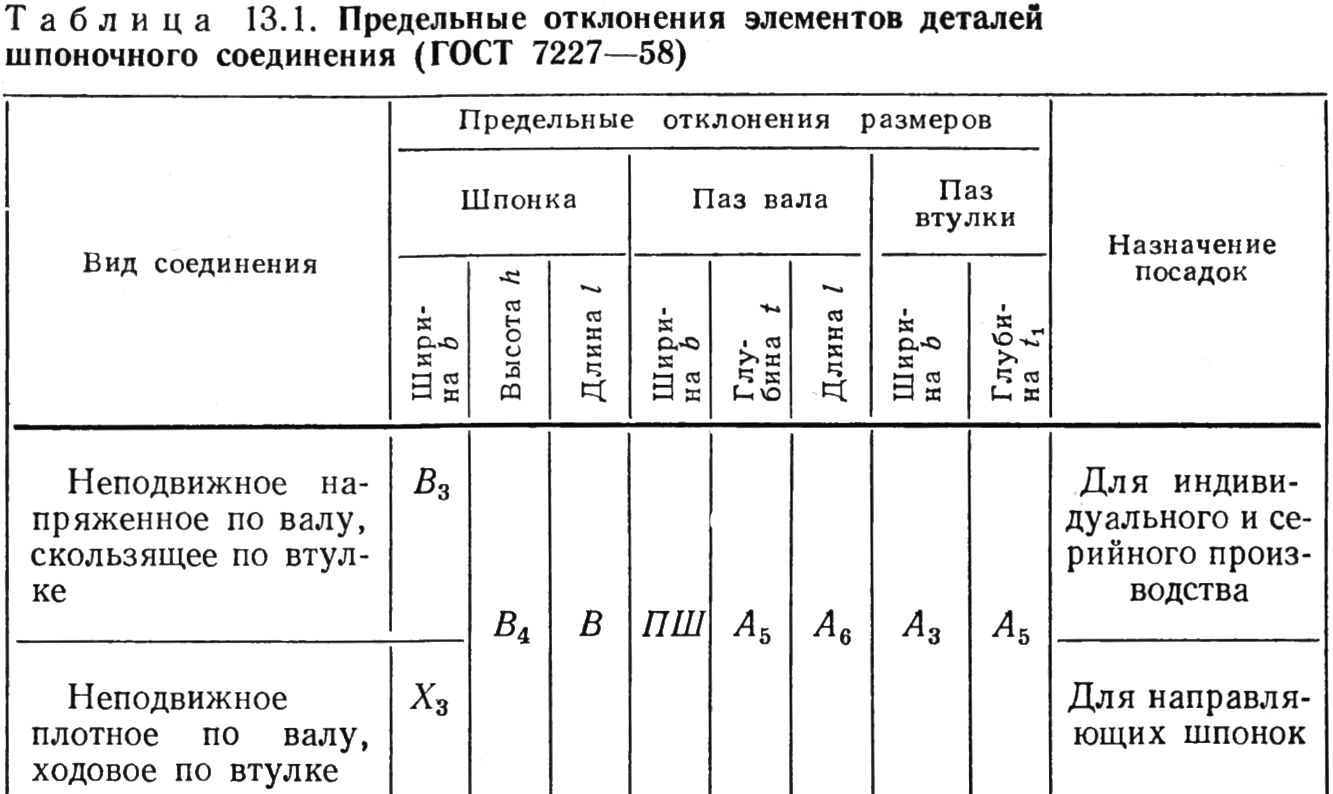

Валы со втулками паровых турбин обычно соединяются на широко применяемых в машиностроении призматических, клиновых и сегментных шпонках. В конструкциях соединений на призматических шпонках валов с втулками, в которых не оговорены особые технические требования, в зависимости от вида соединения и назначения посадки предельные отклонения на размеры шпонок и пазов назначаются в соответствии с данными табл. 13.1.

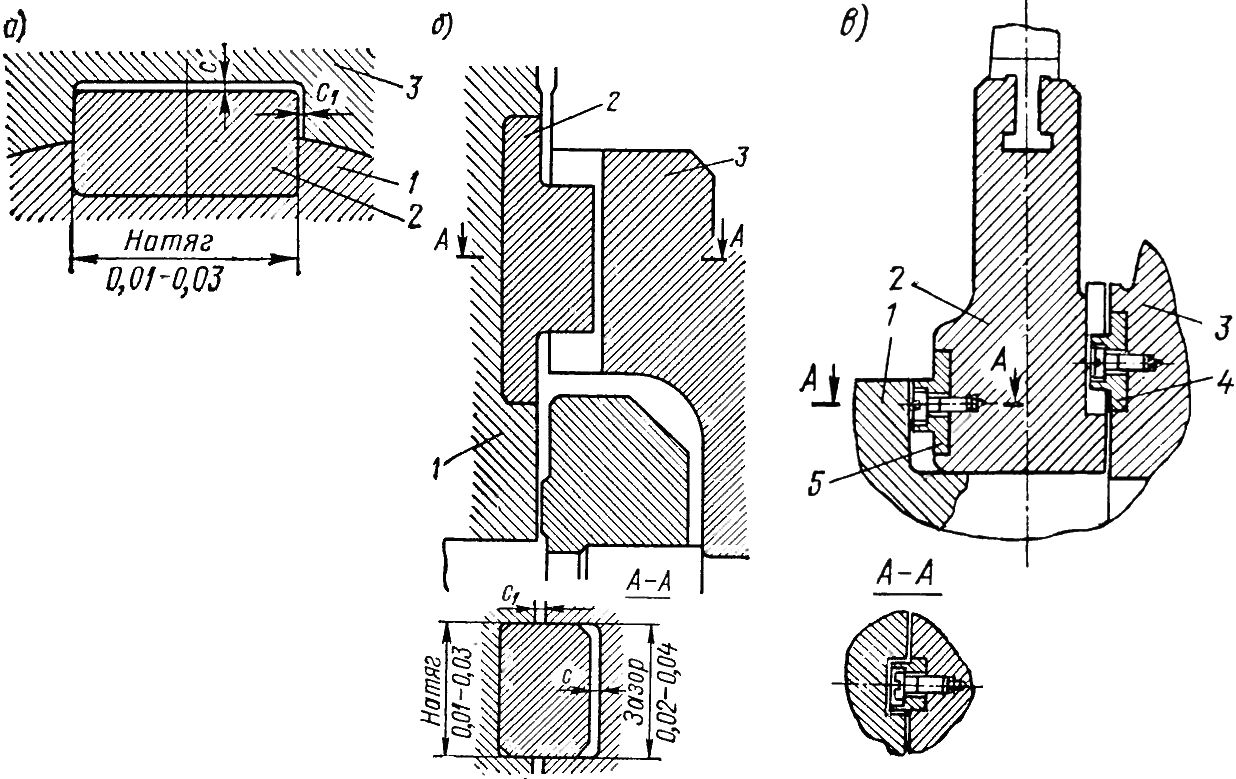

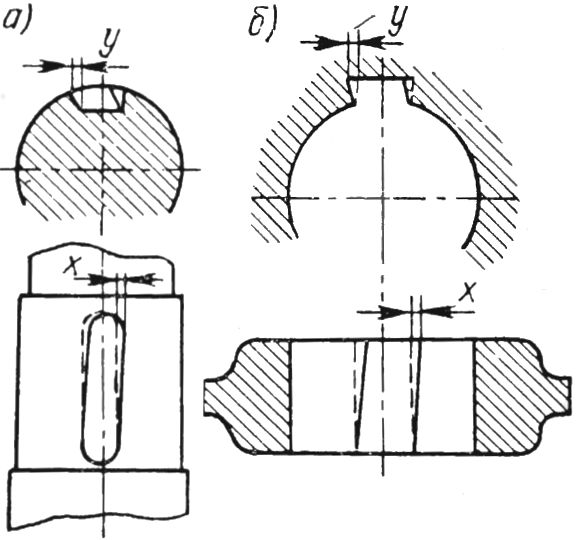

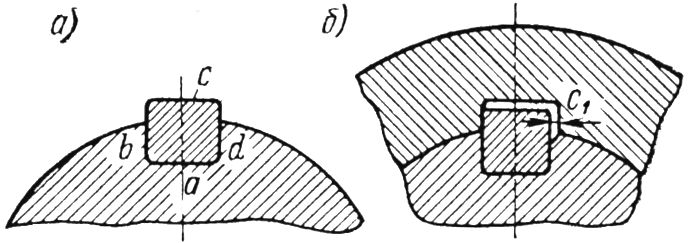

На рис. 13.1 изображены шпоночные соединения ротора турбины с посаженными на него сборочными единицами. Вал ротора призматической осевой шпонкой соединен со втулкой (рис. 13.1, а). В пазу вала шпонка боковыми гранями посажена с натягом, зазор между дном паза втулки и гранью шпонки назначается в зависимости от ширины шпонки в пределах от 0,25 до 0,70 мм, а зазор c1 между боковой поверхностью паза втулки и гранью шпонки — в пределах от 0,17 до 0,37 мм.

Рис. 13.1. Конструкции шпоночных соединений деталей паровых турбин: а — вала ротора с рабочим колесом: 1 — вал ротора; 2 — шпонка; 3 — диск рабочего колеса; б — вала ротора с диском рабочего колеса: 1 — вал ротора; 2 — шпонка; 3 — диск рабочего колеса; в — вала ротора с диском рабочего колеса и дисков между собой: 1 — вал ротора; 2, 3 — диски; 4, 5 — шпонки.

На рис. 13.1, б приведена система соединения радиально размещенной шпонкой вала турбинного ротора с диском рабочего колеса. И в этом случае в паз ротора шпонка посажена с натягом, а в паз диска с зазором. Размер с определяет зазор между дном паза в диске и гранью шпонки. Он обычно находится в пределах от 0,2 до 0,4 мм. Размер c1 — это зазор между торцовыми поверхностями бурта вала ротора и втулки диска, который находится в пределах от 0,2 до 0,4 мм.

Конструкция соединения вала ротора паровой турбины с примыкающим к его бурту рабочим колесом и соединения первого колеса с соседним колесом шпонками изображена на рис. 13.1, в. Шпонки в этой конструкции закреплены винтами.

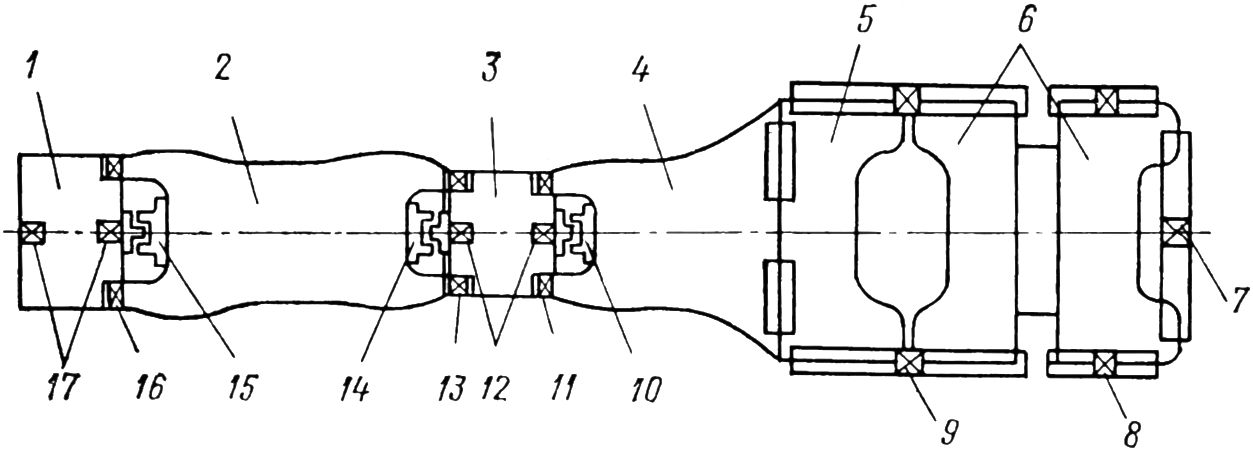

Корпусные детали статорной группы соединены между собой системой шпоночных соединений. На рис. 13.2 приведена схема соединений шпонками подшипников фундаментных рам и цилиндров паровой турбины К-300-240. Крепление цилиндров с подшипниками и фундаментными рамами по схеме обеспечивает свободу теплового расширения цилиндров и корпусов подшипников в осевом и радиальном направлениях, а также сохранение постоянства взаимного положения осей полостей цилиндров турбины и корпусов подшипников.

Рис. 13.2. Система шпоночных соединений цилиндров, корпусов подшипников и фундаментных рам паровой турбины.

Осевое положение цилиндра низкого давления (ЦНД) 6 фиксируется продольной шпонкой 7, установленной на задней фундаментной раме. Поперечные шпонки 8, установленные на задних боковых фундаментных рамах задней выхлопной части цилиндра низкого давления, совместно с продольной шпонкой 7 определяют положение неподвижной точки турбины, лежащей на пересечении осей названных шпонок. В связи с этим тепловое расширение части статора вдоль оси турбины происходит в направлении переднего подшипника.

Взаимное положение выхлопной части 5 цилиндра среднего давления (ЦСД), передней части 4 ЦСД, выхлопной части цилиндра низкого давления фиксируется в плоскости горизонтального разъема поперечными шпонками 9.

Передняя часть цилиндра среднего давления консольными лапами через поперечные шпонки 11 опирается на корпус 3 опорно-упорного подшипника со стороны его задней части. Цилиндр высокого давления (ЦВД) паровой турбины 2 поперечными шпонками 16 связан с корпусом 1 переднего подшипника и поперечными шпонками 13 с передней стороной опорно-упорного подшипника. Поперечные шпонки фиксируют в осевом направлении положение цилиндра среднего давления, цилиндра высокого давления и корпусов подшипников относительно друг друга, а также направляют расширение цилиндров в поперечном направлении. Корпус переднего подшипника удерживается на оси турбины продольными шпонками 17, а корпус опорно-упорного подшипника такого же направления шпонками 12, установленными на фундаментных рамах. В поперечном направлении передняя часть цилиндра среднего давления относительно корпуса опорно-упорного подшипника фиксируется вертикальной шпонкой 10, а ЦВД относительно корпуса названного подшипника — шпонкой 14 и относительно корпуса переднего подшипника — вертикальной шпонкой 15. Указанные шпонки направляют расширение цилиндров в вертикальном направлении.

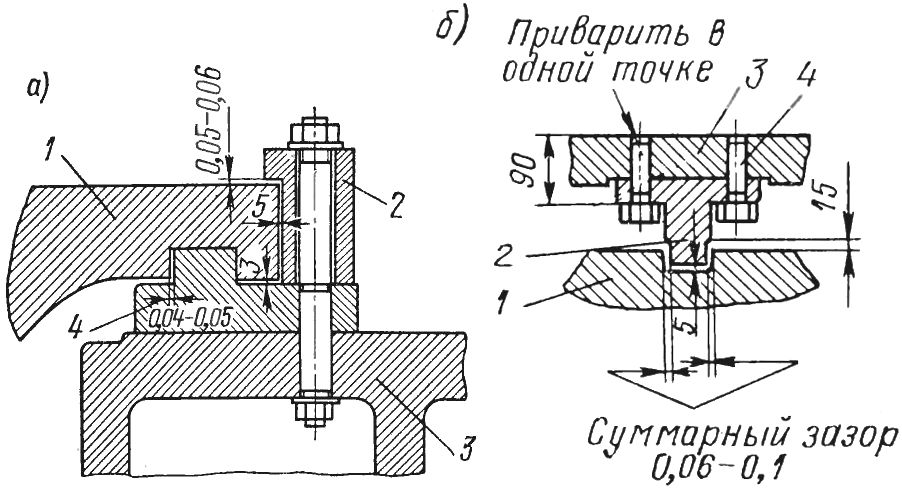

На рис. 13.3 даны конструкции некоторых шпоночных соединений, фиксирующих положение корпусных деталей турбин.

Конструкция крепления цилиндра 1 с корпусом подшипника 3 на поперечной шпонке 4 и угловой шпонке 2 изображена на рис. 13.3, а. Здесь же приведены и величины допускаемых зазоров.

Рис. 13.3. Конструкции шпоночных соединений, фиксирующих положение корпусных деталей паровых турбин.

Конструкция шпоночного соединения, паз которого выполнен непосредственно в теле наружного цилиндра 1, а шпонка 2 является отдельной деталью, прикрепляемой к внутреннему цилиндру 5, изображена на рис. 13.3, б. В данном случае положение шпонки относительно шпоночного паза после выверки фиксируется штифтами 4 с посадкой А/П. Вслед за фиксацией шпонка прихватывается электросваркой и приваривается. Применяются и соединения аналогичной конструкции лишь с той разницей, что шпонки фиксируются штифтами и закрепляются несколькими болтами.

Положение дисков, полумуфт, втулок уплотнений и других деталей на роторе паровой турбины определяется сопряжением по цилиндрическим, коническим и плоским торцовым поверхностям. Назначение шпонок, не изменяя взаимного расположения ротора и набираемых на него деталей, — предохранить последние от перемещения вокруг оси ротора при передаче крутящих моментов. Поэтому для обеспечения собираемости и нормальной работы соединения боковые плоскости шпоночных пазов на валу и в полости сопрягаемой детали должны быть совмещены с плоскостями сечений по хордам параллельных диаметральной секущей плоскости и отстоящих от нее на половину размера ширины паза.

На рис. 13.4, а контурными линиями показано положение, нарушающее правильное теоретическое расположение стенок паза вала, которое изображено штриховыми линиями, а на рис. 13.4, б аналогичным образом показаны отступления от теоретического положения стенок паза втулки. Для собранных роторов мощных паровых турбин допускаются отклонения и у стенок пазов роторов и втулок до 0,03 мм на высоте и длине шпоночного соединения.

Рис. 13.4. Возможные отклонения шпоночных пазов паровых турбин.

Допуск на расположение шпоночных пазов соединений плоских элементов деталей как в продольном, так и в поперечном направлениях обычно находится в пределах от 0,03 до 0,04 мм на 500 мм длины соединения. Соединение может быть выполнено на одной или нескольких шпонках, закладываемых в пазы обеих деталей. Но в турбостроении корпусные и другие детали соединяются также шпонками, призматическая часть которых закладывается в паз только одной детали. Другая, противоположная призматической часть шпонки сопрягается плоскостью с также плоской поверхностью второй соединяемой детали (рис. 13.3, б). Указанные два вида шпоночных соединений деталей паровых турбин являются основными и процессы их сборки отличаются друг от друга.

Так как в большинстве случаев при механической обработке шпоночных пазов не удается соблюсти требуемую точность, то нижеизложенные процессы сборки включают в себя подгоночные слесарные работы.

Процесс выполнения шпоночного соединения первого вида заключается в предварительной подгонке шпоночных пазов каждой турбинной детали. При сборке шпонка устанавливается в паз вала, закрепляется винтами и после этого втулка сажается на посадочную поверхность вала и шпонку. Процесс выполнения шпоночного соединения второго вида также начинается с подгонки паза в одной детали и. подгонки призматического выступа шпонки. Затем выверяется взаимное положение соединяемых шпонкой деталей, определяется положение шпонки на поверхности детали, не имеющей паза. Определенное выверкой положение шпонки фиксируется штифтами, устанавливаемыми в совмещенные отверстия в шпонке и в теле детали. В таком положении шпонки крепятся винтами, болтами или после прихватки электросваркой привариваются.

Ниже излагается процесс пригонки шпоночных пазов вала роторов, самого ротора и других деталей типа валов, а также процесс пригонки шпонок турбин.

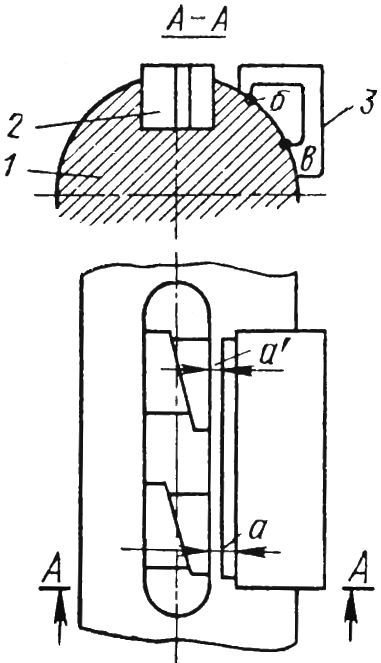

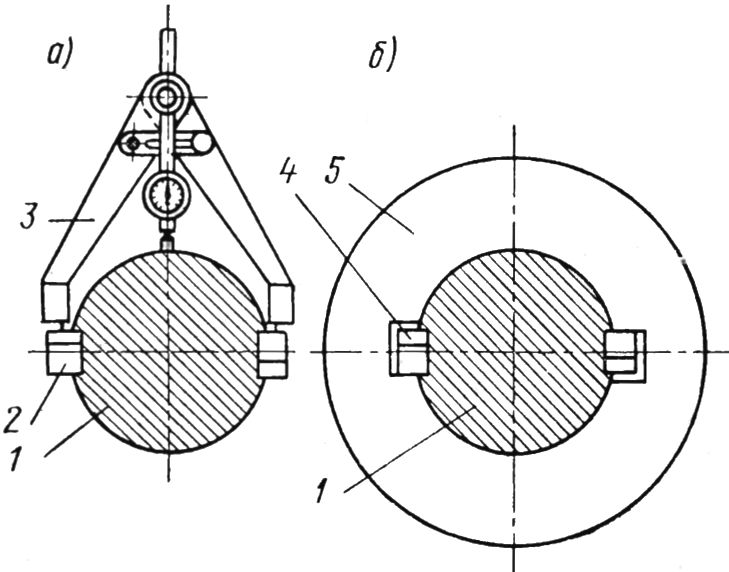

Фактические значения отклонений x опорной поверхности паза вала измеряются контрольным приспособлением (рис. 13.5).

Рис. 13.5. Контрольное приспособление для проверки расположения шпоночного паза паровой турбины: 1 — вал; 2 — клиновая шпонка; 3 — призма.

Одна часть приспособления — клиновые шпонки — при перемещении по косым стыкам сохраняют строгую параллельность своих граней. Каждая из пар клиновых шпонок помещается в подгоняемый шпоночный паз вала. Своими гранями вторая часть приспособления — призма — накладывается на поверхность шейки вала паровой турбины. Следы линий контакта граней призмы с шейкой в сечении, перпендикулярном оси вала, представляют собой точки, обозначенные через б и в.

Опиливанием и шабрением достигают такого взаимного положения опорной боковой стенки шпоночного паза турбины, обращенного к призме, при котором измеренная щупом разность значений зазоров a и a‘ между поверхностями клиновых шпонок приспособления и плоским измерительным элементом призмы не превышала бы значения величины x (см. рис. 13.4, а).

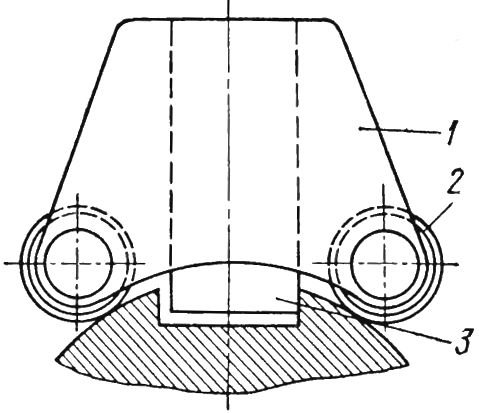

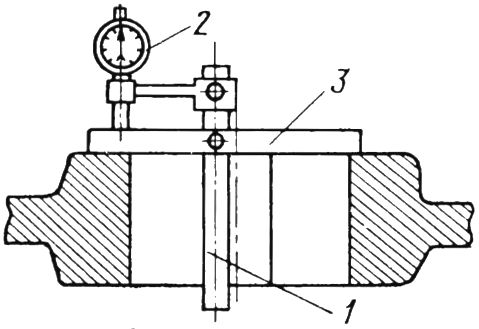

Отклонение от номинального положения опорной поверхности паза турбинного вала устанавливается при помощи контрольного приспособления, изображенного на рис. 13.6. Зазор между поверхностью паза и шаблонам не должен превышать установленных конструкцией соединения допусков. Определенное измерением отступление устраняется опиливанием и шабрением. Опорная боковая поверхность паза проверяется на краску. Противоположная пригнанной поверхность шпоночного паза подгоняется с проверкой предельным шаблоном.

Рис. 13.6. Контрольное приспособление для проверки шпоночного паза паровой турбины: 1 — корпус; 2 — ролик; 3 — шаблон.

Глубину паза проверяют при помощи измерительного мостика (рис. 13.7). Основанием 2 его предварительно устанавливают на гладкой части вала, где нет шпоночного паза, и снимают размер микрометрической головкой 1. Затем мостик ставят против паза и повторяют измерение до дна паза. Разница в величинах двух замеров и составит глубину шпоночного паза.

Рис. 13.7. Мостик для проверки глубины шпоночного паза вала паровой турбины.

При необходимости обрабатывают дно паза, выдерживая требуемую глубину и перпендикулярность его к боковым стенкам. Одновременно выполняются закругления по шаблону, при этом шероховатость должна соответствовать параметру Ra = 2,5 мкм.

Пригонка шпонки паровой турбины (рис. 13.8, а) в валу заключается в следующем. Две грани а и b шпонки заранее пригоняют по поверочной плите на краску и проверяют по лекальному угольнику, оставляя на них припуск 0,1—0,2 мм. Вторую боковую плоскость d подгоняют в зависимости от фактического размера шпоночного паза, причем выдерживают параллельность боковых поверхностей и придают ей ширину, большую, чем ширина паза в валу, в соответствии с заданным натягом. При соблюдении допуска на глубину паза вала (рис. 13.8, б) и паза сопрягаемой с ним втулки величина зазора c1 между последней деталью и гранью шпонки может быть обеспечена и без слесарной пригонки.

Рис. 13.8. Схемы контроля сборки шпоночного соединения деталей паровых турбин.

Сборка предварительно смазанной маслом шпонки и установленной в паз вала производится легкими ударами свинцовой кувалды.

В тех случаях, когда сопрягаемые с валом детали турбин соединяются не одной, а несколькими шпонками, должно быть обеспечено точное расположение опорных поверхностей пазов между собой и с такой же степенью точности расположение опорных поверхностей шпонок после сборки их с валом (рис. 13.9).

Для замера при подгонке двух пазов в валу применяется контрольное приспособление (рис. 13.9, а), состоящее из индикаторного прибора и комплекта клиновых шпонок.

В пазы вала турбины вставляют клиновые шпонки. Сделав замер по индикатору с одной стороны вала, прибор поворачивают и повторяют измерение с другой стороны вала. Путем сравнения замеров получают данные о величине несимметрии во взаиморасположении шпонок на валу. Пригонкой обеих сторон каждого из пазов достигают допустимой разницы показаний индикатора прибора.

Рис. 13.9. Схемы контроля взаимного расположения шпоночных пазов вала паровой турбины контрольным приспособлением (а) и калибром (б): 1 — вал; 2, 4 — клиновые шпонки; 3 — индикаторный прибор; 5 — кольцо-калибр.

Анализируемый способ пригонки, основанный на применении индикаторного прибора, обладает существенным недостатком. Происходит совмещение в одной плоскости с каждой из сторон опорной поверхности одного паза и не опорной — второго, что не вызывается необходимостью и усложняет процесс.

Пригонка пазов в валу паровой турбины (рис. 13.9, б) с замерами при помощи клиновых шпонок и кольца-калибра устраняет указанный недостаток. Беззазорность соединения по опорным поверхностям сопряжения калибра и клиновых шпонок указывает на качественное завершение процесса пригонки.

Пригонка шпоночного паза сопрягаемой с валом турбинной детали типа втулки в основном аналогична пригонке шпоночного паза в валу и начинается проверкой величины отклонений х и у (рис. 13.4, б). Проверку отклонения x делают при помощи угольника. Наибольший зазор между опорной поверхностью паза и шаблоном замеряется щупом, и, если он превышает допустимый предел, поверхность припиливается и пришабривается.

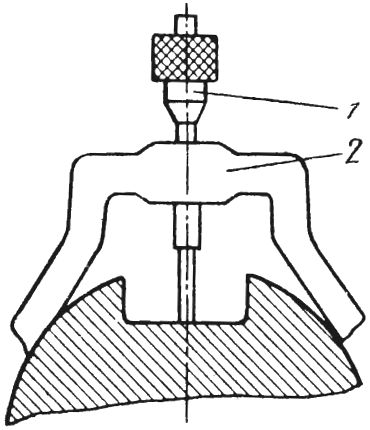

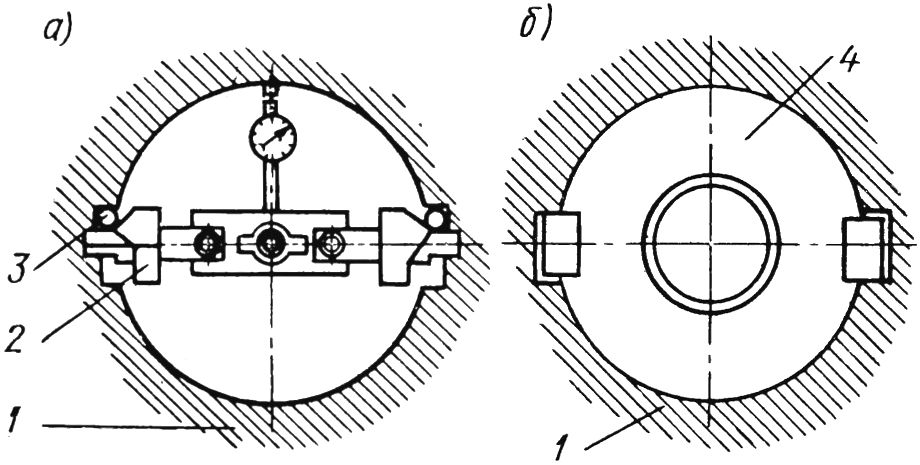

Более точное измерение положения шпоночного паза втулки паровой турбины производят, пользуясь индикаторным прибором (рис. 13.10). Прибор линейкой прижимают к опорной поверхности шпоночного паза и опирают на торец детали планкой. Неперпендикулярность паза относительно торца проявится зазором между опорной поверхностью приспособления и плоской поверхностью торца. В таком положении наконечник индикатора вводится в контакт с торцовой поверхностью детали, а его шкала перемещается до показания «нуль». Затем приспособление поворачивают на 180 и прижимают линейку к той же стенке. Если боковая сторона паза перпендикулярна торцу ступицы, разницы в показаниях индикатора не будет. За базу при проверке выбирают ту торцовую поверхность, которая обработана с одного установа с расточкой полости втулки.

Рис. 13.10. Индикаторный прибор для контроля параллельности боковых сторон шпоночного паза во втулке паровой турбины: 1 — линейка; 2 — индикатор; 3 — планка.

Отклонение у проверяется аналогично схеме контроля шпоночного паза к валу. Далее предельным калибром контролируется ширина шпоночного паза, а также его глубина, проверяемая штихмассом от образующей цилиндрической поверхности полости.

Деталь паровой турбины типа втулки устанавливается своим пазом на помещенную в паз вала шпонку с зазорами по боковым стенкам и дну. Поэтому требуемая степень точности на соединение может быть достигнута при механической обработке шпоночного паза втулки без последующей слесарной подгонки поверхностей паза при сборке.

В местах соединения на нескольких шпонках должно быть точное взаимное расположение опорных поверхностей шпоночных пазов втулки.

На рис. 13.11, а приведена схема проверки взаимного расположения пазов втулок турбин с помощью контрольного приспособления, состоящего из индикаторного прибора и комплекта контрольных мерных валиков. Если показание индикатора при измерении расположения одной стороны двух противоположных пазов детали отличается от показания измерения расположения других сторон шпоночных пазов не более чем на заданную величину отклонения, то втулка пригодна для сборки без слесарной пригонки. Схема проверки расположения пазов в полости втулки аналогична рассмотренной для контроля валов и обладает тем же недостатком.

Рис. 13.11. Схемы контроля взаимного расположения шпоночных пазов во втулках паровых турбин контрольным приспособлением (а) и калибром (б): 1 — втулка; 2 — индикаторный прибор; 3 — мерный контрольный валик; 4 — калибр.

Контроль взаимного расположения шпоночных пазов во втулках возможен и калибром по схеме, изображенной на рис. 13.11, б. В этом случае определяется положение опорных поверхностей обоих шпоночных пазов. В месте стыка поверхности призматических частей калибра при качественной обработке должны прилегать без зазора к опорным поверхностям обоих шпоночных пазов детали.