Очистка поверхностей деталей паровой турбины достигается дробеструйной обработкой, зачисткой стальными щетками или шлифовальными машинками.

Обезжиривание поверхностей окрашиваемых мелких и средних сборочных единиц турбины производится в специальных камерах. Поверхности крупногабаритных деталей и сборочных единиц протираются уайт-спиритом или авиационным бензином вручную.

Шпатлевка на поверхность наносится распылителем или шпателем. Комбинированные шпатлевки, прйменяемые для выравнивания поверхностей, наносятся по сухому грунту, по высушенному предыдущему слою шлифованной шпатлевки или по шлифованному выявительному слою. Максимальная толщина каждого слоя 0,5 мм, а общая толщина выправочных слоев до 2 мм. Быстросохнущие нитрошпатлевки применяются для выравнивания и исправления отдельных повреждений, обнаруженных после выявительного слоя нитроэмали или глифталевой эмали. Магнезиальная шпатлевка служит для заполнения дефектов и наносится по недосушенному слою. Последний слой шпатлевки сглаживается шлифованием при помощи шлифовальных машинок.

Окраска деталей паровой турбины выполняется пневматическими краскораспылителями, установками безвоздушного распыления и электростатического нанесения. Наиболее распространенный способ окраски — пневматический, осуществляемый распылителями с нижним расположением бачка.

Способ безвоздушного распыления при окраске поверхностей крупногабаритной детали паровой турбины является более прогрессивным. При окраске указанным способом в сравнении со способом пневматического нанесения покрытия экономится до 25% растворителей и лакокрасочных материалов. Сокращаются также потери на туманообразование до 8—12%.

Для окраски способом безвоздушного распыления турбостроительные предприятия используют установки модели УБРХ-1М. Применяются также установки моделей «Виза» (создана в ЧССР) и «Факел-3».

Способ нанесения краски кистью также широко распространен на заводах. Он преимущественно применяется для нанесения медленно высыхающих красок, например масляных, битумных и т. п.

В процессе покрытия лакокрасочными материалами деталей паровой турбины важное место занимает сушка нанесенных при грунтовке, шпатлевке или окраске материалов.

Применяются следующие способы сушки покрытий: в естественных условиях на открытых площадках или в вытяжных шкафах, в камерах с циркулирующим подогретым воздухом, инфракрасными лучами с применением ламповых рефлекторов, а также терморадиационный.

Сушка покрытий в естественных условиях на открытых площадках продолжительна по времени. Так, грунтовка высыхает за 12—18 ч, глифталевые эмали — за 24 ч, а шпатлевки сохнут до 48 ч. При таком длительном процессе сушки деталей паровой турбины требуются дополнительные площади и затрудняется организация поточных линий.

Естественная сушка в замкнутых объемах среды и с вытяжной вентиляцией происходит значительно быстрее.

Терморадиационная сушка деталей паровой турбины основана на принципе поглощения покрытием и материалом детали тепловых лучей нагретого тела — излучателя. Излучатель имеет на своей поверхности температуру до 400°C, в результате чего почти все его излучения относятся к инфракрасной области.

Целесообразной формой организации работ по нанесению покрытий является объединение всех операций в единый процесс, выполняемый на специализированных механизированных поточных линиях.

При реконструкции турбостроительных предприятий окрасочные работы сосредотачиваются на линиях нискольких участков и по потоку размещаются вслед за окончанием процесса сборки сборочных единиц. Создаются участки окраски малогабаритных деталей и сборочных единиц среднего и крупного габарита.

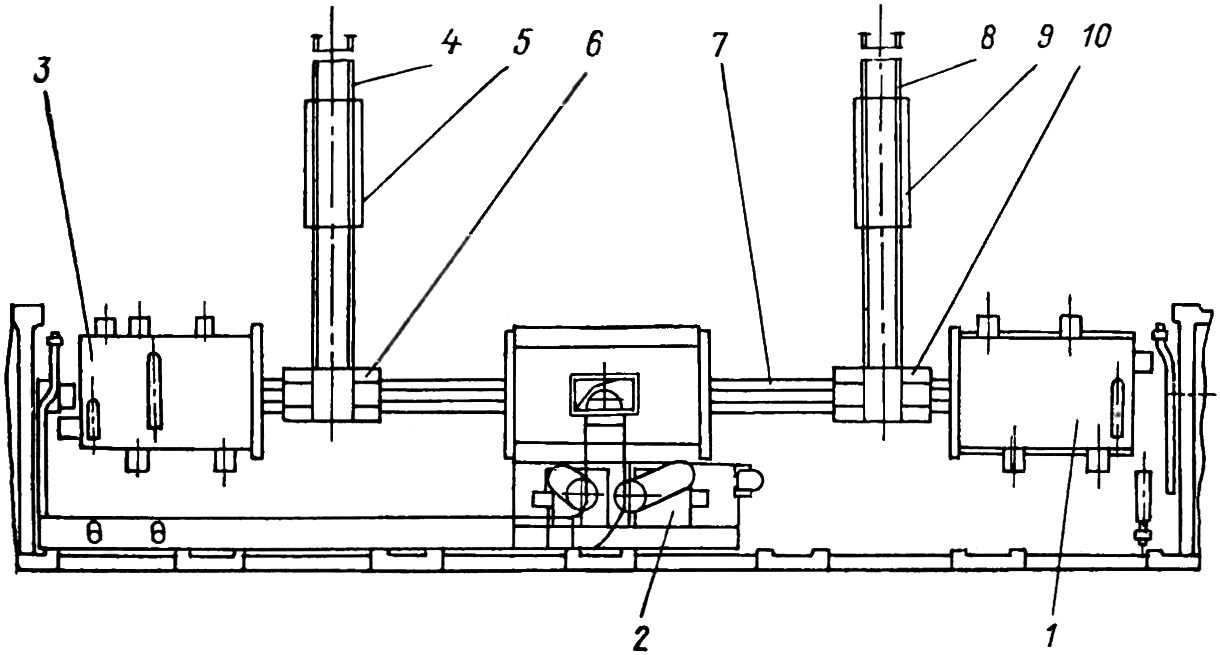

На рис. 18.1 изображена планировка оборудования механизированной поточной линии участка окраски малогабаритных деталей и сборочных единиц турбин.

Рис. 18.1. Планировка оборудования отделения окраски деталей паровой турбины: 1, 3 — сушильные камеры; 2 — окрасочная камера; 4, 7, 8 — рельсы транспортной системы; 5, 9 — тележки; 6, 10 — поворотные устройства.

Основное оборудование линий представляет собой окрасочную камеру, работающую в комплекте с двумя сушильными камерами. Передача окрашиваемых деталей и сборочных единиц осуществляется напольной транспортной системой. Ее основанием служит рельсовый путь, представляющий собой сквозную магистраль, соединяющую размещенные по краям линии сушильные камеры и проходящую через окрасочную камеру, и двух ветвей, ориентированных перпендикулярно к сквозной магистрали.

Перед окраской детали и сборочные единицы паровых турбин помещаются на укладках напольных тележек. Тележки могут быть перемещены в окрасочную камеру по одной из двух ветвей. После подачи тележки на поворотное устройство тележка с его помощью переводится на сквозную магистраль и подается в окрасочную камеру. Из нее по завершении процесса окраски тележка по сквозной магистрали перемещается в одну из двух сушильных камер. Детали и сборочные единицы турбины после сушки эвакуируются также с помощью тележки путем накатывания ее на поворотное устройство и после изменения ориентирования перемещением по ветви.

На участке размещены краскоприготовительное оборудование, средства контроля окрасочных и других материалов, имеется также кладовая для лакокрасочных материалов, растворителей и др.