Для закрепления обрабатываемых деталей на металлорежущих станках применяют устройства, называемые приспособлениями. К основным требованиям, предъявляемым к приспособлениям, относятся:

Для закрепления обрабатываемых деталей на металлорежущих станках применяют устройства, называемые приспособлениями. К основным требованиям, предъявляемым к приспособлениям, относятся:

1) малое время, затрачиваемое на крепление детали в приспособлении;

2) обеспечение необходимой точности обработки детали;

3) удобство эксплуатации приспособления.

Если в приспособлении можно крепить детали, различные по форме и размерам, то такое приспособление называют универсальным.

Если приспособление предназначено для детали одного типоразмера, то такое приспособление называют специальным.

Большую точность обработки детали обеспечивает специальное приспособление.

К универсальным приспособлениям для обработки деталей относятся.

1. Патрон самоцентрирующий

Патрон самоцентрирующий применяется для крепления главным образом деталей цилиндрической формы небольшой длины. При неправильной эксплуатации и использовании закаленных кулачков патрон может деформировать детали, особенно пустотелые.

2. Патрон несамоцентрирующий

Патрон несамоцентрирующий используется для закрепления деталей различной формы. Помимо вышеуказанного недостатка такому патрону присущ еще недостаток – большая продолжительность выверки положения закрепляемой детали.

3. Поводковый патрон, хомутик и центры

Поводковый патрон, хомутик и центры служат для обрабатывания в центрах токарного станка деталей. Так как задний центр подвержен быстрому износу, особенно при скоростном течении, целесообразно применять вращающийся центр. Последний состоит из центра, вращающегося на роликовом и шариковом подшипниках, расположенных в корпусе, хвостовик которого помещается в пиноле задней бабки станка.

4. Планшайба

Планшайба служит для крепления разных по форме и размерам деталей при различных токарных работах.

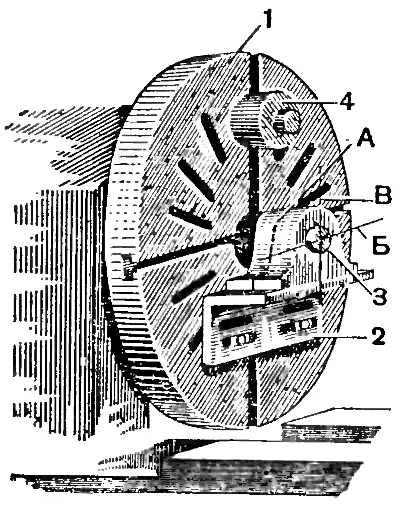

Планшайба (рис. 1) представляет собой жесткий диск 1 со ступицей, резьбовое отверстие которого соответствует шпинделю станка. Обрабатываемая деталь может крепиться к диску при помощи прихватов и болтов, головки которых входят в Т-образные пазы планшайбы. Если же планшайба имеет сквозные отверстия, то крепить деталь можно посредством обычных болтов с гайками.

Рис. 1. Планшайба с угольником.

Для обработки подшипников скольжения и т. п. на планшайбу укрепляют угольник 2 так, чтобы полка его находилась на требуемом расстоянии от оси шпинделя. Затем на угольник устанавливают и закрепляют корпус подшипника 3 (например, подшипник вертикального вала кинопроектора КПТ) и выверяют положение относительно шпинделя станка. Обычно такую выверку производят по рискам А, Б, В с помощью штангенрейсмуса. Если центры тяжести детали и крепления не совпадают с осью шпинделя, то устанавливают противовес 4.

5. Оправки

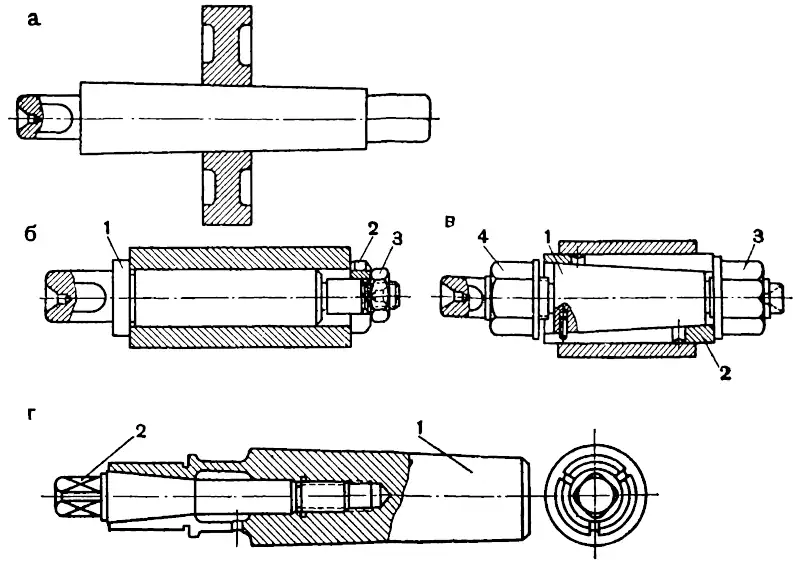

Оправки применяются для крепления деталей, имеющих точно и чисто обработанное отверстие, используемое за базу обработки. Наиболее проста цельная оправка (рис. 2, а), рабочая часть которой имеет незначительную конусность (обычно 1 : 200). Обрабатываемая деталь (на рисунке заштрихована) удерживается за счет силы трения на оправке. Оправки такой конструкции могут быть использованы только при легких работах (малом съеме металла).

Рис. 2. Оправки: а, б – цельные центровые; в – цанговая центровая; г – разжимная шпиндельная.

На рис. 2, б приведена оправка, на которой деталь удерживается силой трения, возникающей между буртиком 1 оправки, шайбой 2 и торцами при навертывании гайки 3. Точность центрирования детали в этом случае ниже, чем в предыдущем, поэтому пользуются им, если базовые отверстия деталей выполнены не ниже второго класса точности.

Для менее точных отверстий лучше всего использовать разжимную оправку, например, цанговую (рис. 2, в). На конусную часть оправки 1 надевается цанга (втулка) 2, имеющая коническое отверстие, и наружную цилиндрическую поверхность. Цанга имеет продольные прорези (две, три и более с каждой стороны), благодаря которым обеспечиваются пружинящие свойства ее. При навинчивании гайки 3 цанга перемещается влево и, увеличиваясь в диаметре, обеспечивает закрепление детали.

Все рассмотренные оправки зажимаются в центрах станка. По такому же принципу конструируются и шпиндельные оправки (рис. 2, г). В этом случае оправка имеет хвостовик 1, конус которого является соответствующим конусному отверстию шпинделя станка, и пружинящую часть с конусным отверстием, куда устанавливается разжимной конус 2.

6. Машинные тиски

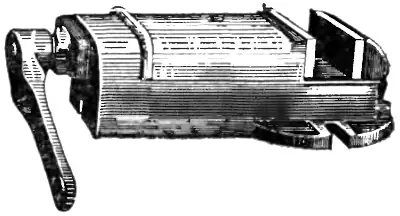

Машинные тиски используются преимущественно для крепления деталей при фрезеровании. Сами тиски (рис. 3) крепят к столу фрезерного станка. Машинные тиски с винтовым зажимом просты по конструкции и обеспечивают надежный зажим детали. Закаленные и шлифованные губки тисков можно при необходимости заменять на специальные, позволяющие закреплять детали сложной конфигурации.

Рассмотренные примеры иллюстрируют наиболее типичные универсальные приспособления, конструкции которых могут быть самыми различными.

Рис. 3. Машинные тиски.