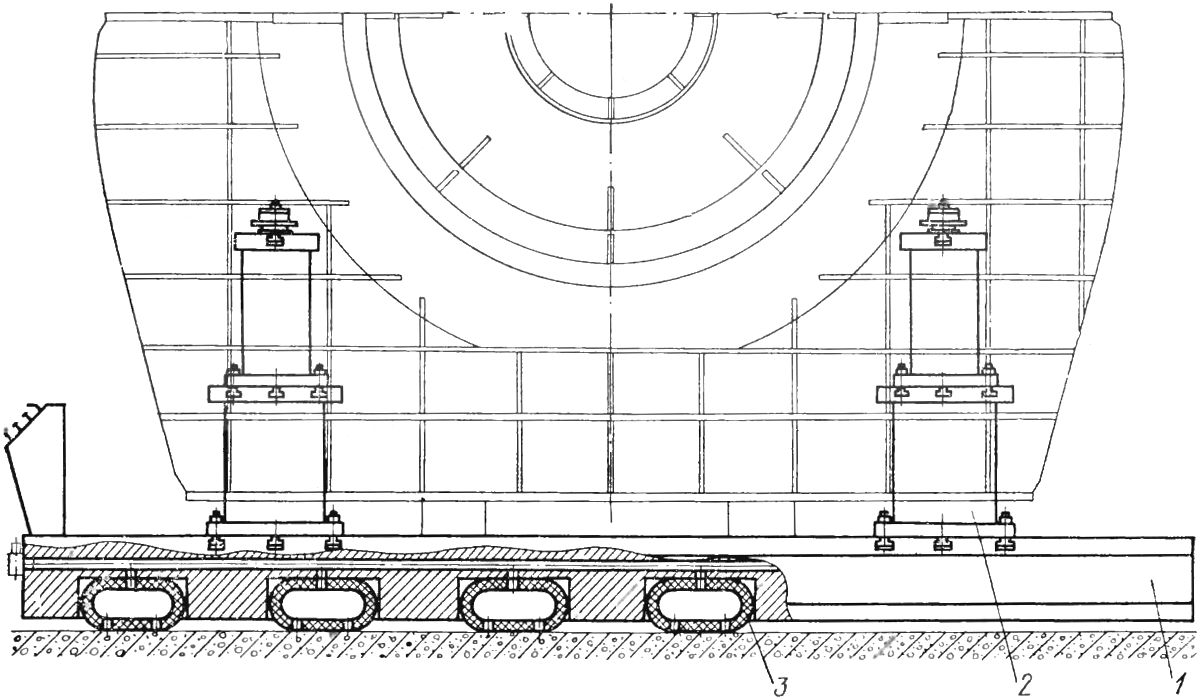

Рис. 2.11 Приспособление-спутник с корпусной деталью газотурбинной установки.

Плита имеет два убирающихся колеса (на рисунке не показаны), ободы которых покрыты уретаном. Каждое колесо приводится во вращение своим пневмомотором. Пружина поддерживает давление колеса на пол в пределах до 147 кПа (1,5 кгс/см2). Колеса не предназначены для поддержания груза, а используются только для создания тягового усилия и управления направлением движения спутника.

При применении приспособлений-спутников изменяется и оборудование. Из конструкции станков исключаются средства позиционирования деталей и приспособления, средства для закрепления деталей. Так как обработка ведется на многих рабочих местах с одним и тем же расположением детали относительно пола, то рабочие органы станков должны быть соответственно ориентированы. В частности, обработка отверстий со стороны горизонтального разъема осуществляется вертикально ориентированными шпинделями, а при обработке со стороны вертикального разъема ось вращения шпинделей должна лежать в горизонтальной плоскости. Каждая рабочая позиция имеет на уровне пола плиту с выступающими прецизионными установочными штифтами, которые входят в отверстия втулок плиты-спутника, опускаемого при прекращении подачи воздуха на рабочую позицию. Точность позиционирования спутника составляет 0,025 мм.

Технологический маршрут, процесс, оборудование и роль приспособлений-спутников в технологии и организации производства прослеживаются на примере обработки как отдельных корпусных деталей цилиндров низкого давления паровых и газовых турбин, так и выхлопных частей в собранном виде. Технологический процесс обработки нижней корпусной детали заключается в следующем. После обработки со стороны патрубков корпусная деталь вначале кантуется, а далее на специализированном рабочем месте устанавливается и закрепляется в приспособление-спутник. С этого момента она перемещается по потоку совместно со спутником. Со стороны горизонтального разъема деталь обрабатывается на многоцелевом станке. Следующая операция — сборка с верхней корпусной деталью газотурбинной установки, прошедшей перед этим обработку со стороны горизонтального разъема в аналогичных для нижней детали условиях. Упомянутый процесс сборки производится без раскрепления нижней корпусной детали на специализированном рабочем месте. Далее собранная выхлопная часть перевозится спутником на специализированный двусторонний расточный станок, аналогичный изображенному на рис. 2.8. Вслед за этим выхлопная часть транспортируется спутником и совместно с ним базируется и закрепляется на рабочем месте для обработки на собранных корпусных деталях отверстий со стороны вертикального разъема. В последующих операциях обрабатывается еще ряд элементов.

Рассмотренная технология повышает технологическую точность обработки, так как исключаются погрешности базирования детали. Степень точности в данном случае в значительной мере зависит лишь от точности оборудования. В частности, гарантируется значительное уменьшение наклона оси обработанной полости к плоской поверхности горизонтального разъема. На раскрепление после завершения обработки, перемещение спутника с деталью с одного рабочего места на другое, повторную его установку и закрепление обычно затрачивается не более 10—12 мин. По данным пользователей, рассматриваемая технология и организация производства значительно сокращают стоимость установленных станков и транспортных средств и позволяют экономить до 1/3 прямых производственных расходов на обработку.

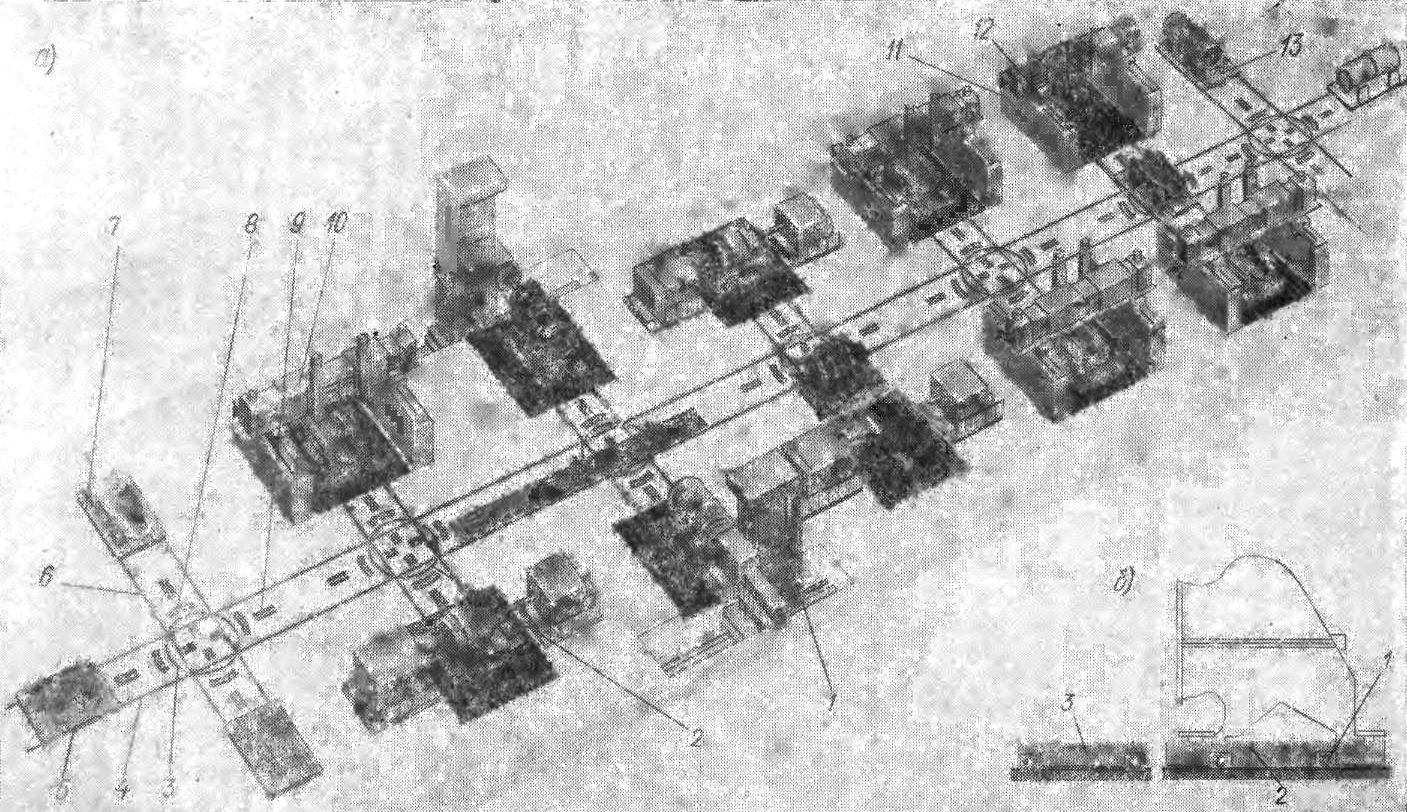

На рис. 2.12 изображен участок обработки корпусных деталей газотурбинных установок. В данном случае обработка также осуществляется на самоходных спутниках, перемещающихся по колее и приводимых в действие асинхронными электродвигателями.

Транспортная система участка предназначена для передачи корпусных деталей газотурбинной установки из склада заготовок по рабочим местам и после завершения обработки на склад готовых деталей. Состоит она из расположенного на одном уровне с полом рельсового транспортера с центральной магистралью 4 (рис. 2.12, а), ветвями 6 и круговыми погонами 2 и 3. Каждая из ветвей, находящаяся напротив оборудования, продолжена и по плитному настилу станков. Между рельсами также в уровень с полом установлены секции линейного асинхронного двигателя: прямолинейные 9 вдоль центральной магистрали и ветвей; круговые 8. Рельсы и круговые погоны выполнены в виде желобов, по которым приспособление-спутник 5 перемещается на шаровых опорах 1 (рис. 2.12, б). В зависимости от размеров деталей участок укомплектован двумя типоразмерами приспособлений-спутников, обозначенных на рисунке цифрами 2 и 3. К нижней стороне плиты приспособления-спутника прикреплен алюминиевый лист, обеспечивающий возбуждение электродвижущей силы.

Увязанный с транспортированием процесс обработки вначале раздельно нижней и верхней корпусных деталей газотурбинной установки, а затем и собранных в цилиндр состоит в следующем. На складе заготовок в заданное положение на приспособление-спутник 5 (рис. 2.12, а) устанавливается нижняя корпусная деталь, а на приспособление-спутник 7 — верхняя корпусная деталь. Приспособление-спутник 7 при включении прямолинейной секции асинхронного двигателя перемещается на место пересечения центральной магистрали с ветвью.

Рис. 2.12. Участок обработки корпусных деталей газотурбинной установки.

Так как деталь с приспособлением-спутником подана к загрузке на станок 10 в заданном положении, то ее поворота, а, следовательно, и включения круговых секций не требуется. На станок приспособление-спутник перемещается при включении прямолинейной секции ветви. Прецизионные установочные штифты, размещенные на плитном настиле этого станка, так же как и на всех остальных рабочих местах, точно зафиксируют приспособление-спутник, а следовательно, и деталь относительно рабочих органов станка. В таком положении приспособление-спутник прикрепляется к плитному настилу. На станке верхняя корпусная деталь газотурбинной установки фрезеруется по поверхности горизонтального разъема, а затем в ней обрабатываются отверстия, расположенные со стороны разъема.

Приспособление-спутник 5, несущее нижнюю корпусную деталь газотурбинной установки, перемещается по главной магистрали до ее пересечения с ветвью в зону действия кругового погона 3 и расположенных вокруг него круговых секций 8 линейного асинхронного двигателя. При включении круговых секций приспособление-спутник будет повернуто на угол 90°, в таком виде доставлено в зону действия кругового погона 12 и поставлено в позицию, соответствующую загрузке на плитный настил станка 11. Возможен и иной вариант транспортирования. Приспособление-спутник по центральной магистрали перемещается непосредственно к станку 11 и круговыми секторами по погону 12 ставится в позицию перед загрузкой на станок. На этом станке выполняется операция фрезерования и обработки отверстий, аналогичная выполняемой на станке 10. Раздельно обработанные на станках 10 и 11 корпусные детали газотурбинной установки подаются на склад деталей, где на рабочем месте 13 соединяются в цилиндр. При этом нижняя корпусная деталь, принявшая на себя верхнюю, не раскрепляется и на том же приспособлении-спутнике 5 проходит дальнейшую обработку в собранном виде на станке 1.

Освобожденные на складе от деталей или собранных цилиндров приспособлений-спутники транспортной системы возвращаются на склад заготовок.

Процессы выверки положения детали и закрепления их на приспособлениях-спутниках механизированы, но управляются вручную. Таким же является и процесс закрепления приспособлений-спутников на плитных настилах рабочих мест. Все остальные процессы (передача на рабочие места системой транспортирования, выбор программ и управление по ним рабочими органами станков) при обработке осуществляются ЭВМ.