Хвосты лопаток паровых турбин механически обрабатываются фрезерованием, точением, шлифованием и протягиванием. Применяют также сочетание названных способов. Фрезерование и точение комбинируют с последующим шлифованием или протягиванием. В конце процесса начинает находить применение электрохимическая обработка острых кромок.

Механическую обработку хвоста лопаток турбин, изготавливаемых заодно с промежуточным телом, начинают с образования вначале внутренней радиальной поверхности, а затем и наружной или одновременно обеих поверхностей. Указанные операции могут быть выполнены фрезерованием, шлифованием или протягиванием. Возможна и комбинированная обработка: подготовка поверхностей предчистовым фрезерованием с последующим шлифованием либо протягиванием.

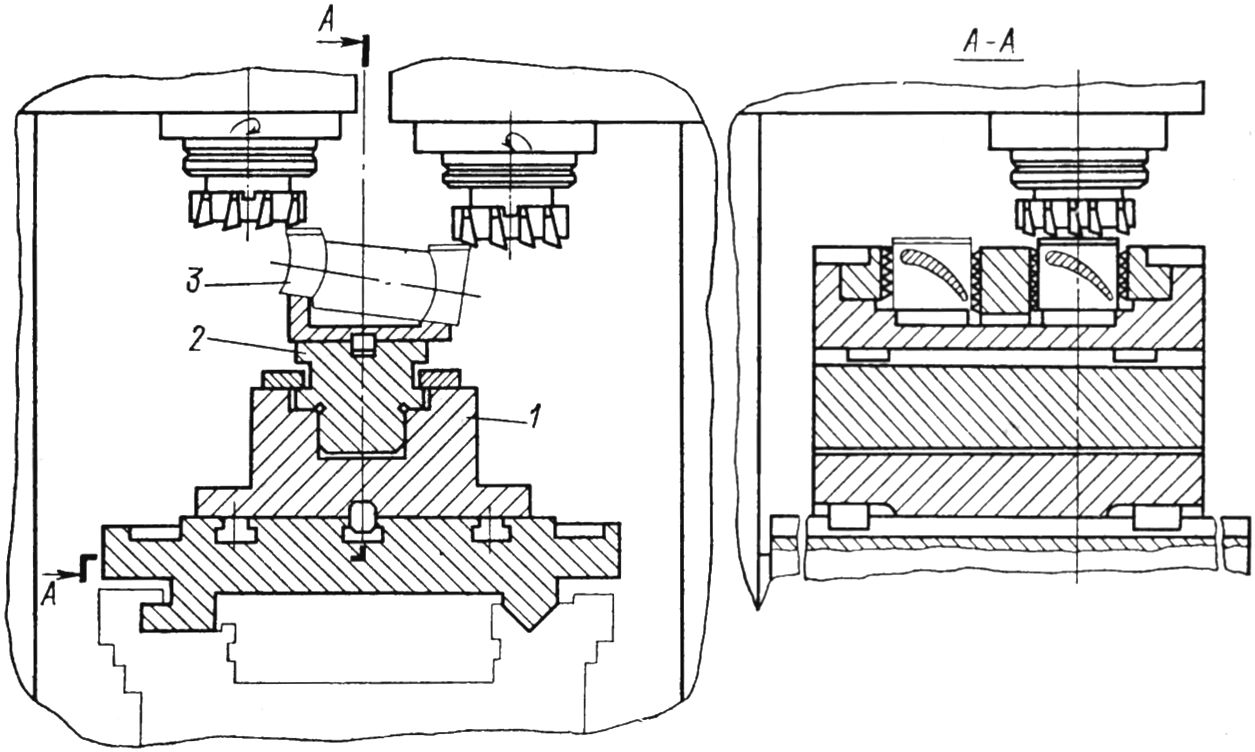

Для механической обработки радиальных плоских поверхностей одновременно с плоскостью бандажа создан специализированный вертикально-фрезерный двухшпиндельный полуавтомат модели ГФ-1334.

Обрабатываемые поверхности хвоста и бандажа могут находиться как в одной плоскости, так и на параллельных плоскостях. Диапазон длин обрабатываемых турбинных лопаток ограничен размерами от 50 до 130 мм. Механическая обработка ведется торцовыми насадными фрезами. Достижимая точность обработки составляет +0,1 мм, а параметр шероховатости поверхности Rz = 20 мкм. Схема наладки станка приведена на рис. 6.11.

Рис. 6.11. Схема наладки станка модели ГФ-1334: 1 — приспособление; 2 — сменная наладка приспособления; 3 — лопатка.

Фрезерование профильных поверхностей хвоста производится на точных с повышенной жесткостью одно — и двухшпиндельных фрезерных станках. Во избежание смещения Т-образного, зубчикового или елочного профиля одной стороны по отношению к профилю другой стороны при механической обработке на одношпиндельных станках применяются кассеты. Лопатка паровой турбины при этом закрепляется в кассете, которая точно устанавливается относительно инструмента в приспособлении. После фрезерования одной стороны профиля кассета с лопаткой переустанавливается другой стороной хвоста лопатки и в таком положении фрезеруется второй профиль.

Высокая точность относительного расположения профилей лучше всего может быть достигнута при одновременной механической обработке обеих сторон хвоста лопатки турбины. При фрезеровании этого достигают обработкой на двухшпиндельных станках как с горизонтальным, так и с вертикальным положением осей шпинделей.

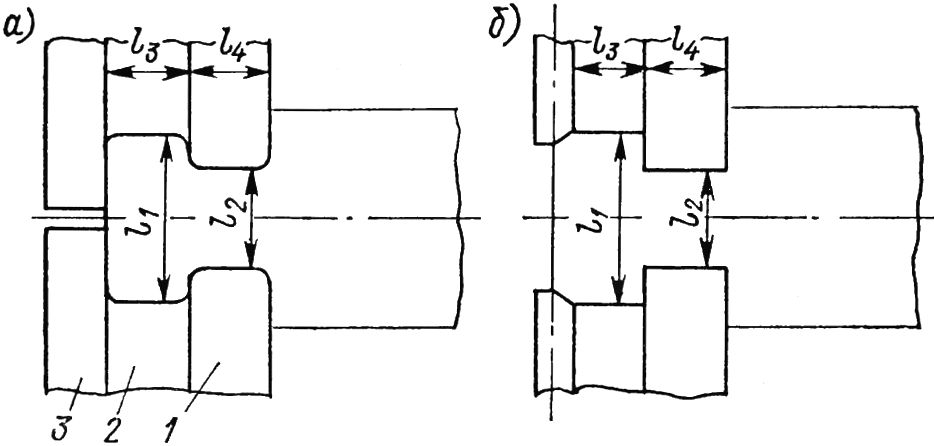

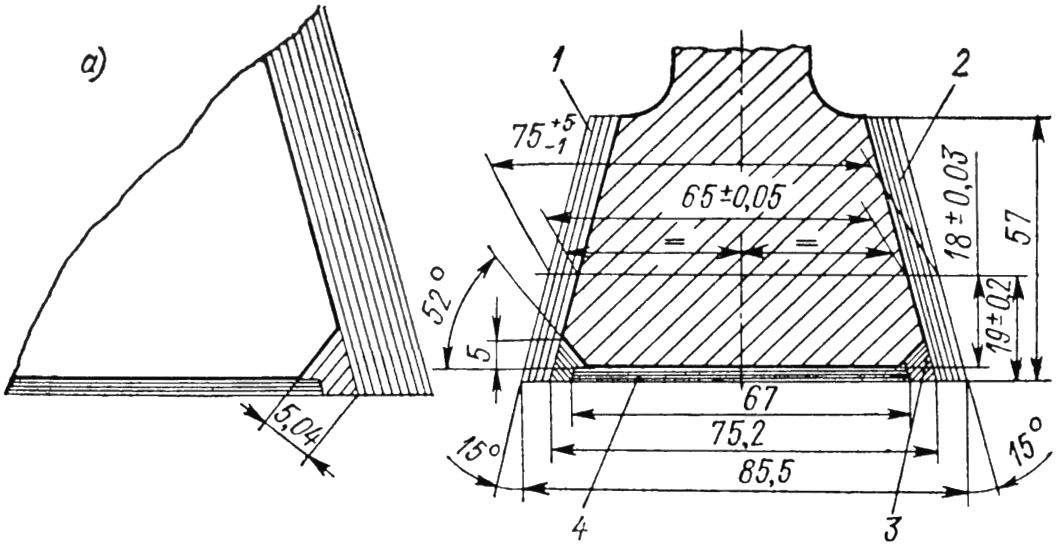

На рис. 6.12 приведена схема механической обработки Т-образных профилей хвоста одновременно с двух сторон двумя фрезами, получающих вращение от двух шпинделей. Обработка турбинных лопаток может производиться после набора их в пакеты или по одной детали.

Рис. 6.12. Схема наладки фрезерного станка на одновременное фрезерование обоих профилей Т-образного хвоста лопатки паровой турбины: а — с обработкой торца; б — без обработки торца; 1, 2, 3 — фрезы набора.

При механической обработке по обеим схемам до окончательных размеров обрабатываются поверхности, определяемые размерами l1, l2 и l4. Схема (рис. 6.12, а) обеспечивает в этой операции и обработку в заданный размер l3 торцовой поверхности хвоста. При обработке по схеме (рис. 6.12, б) размер l3 определяет только положение фаски.

Механическая обработка Т-образных хвостов лопаток паровой турбины, изготавливаемых из полосы профильного проката, объединена в одну операцию с обработкой головки, с формированием шипа и отрезкой лопатки от полосы после завершения процессов обработки хвоста и головки. Для такого рода обработки создан четырехшпиндельный фрезерный станок — автомат модели ДФ-692. Он предназначен для обработки лопаток длиной от 22 до 100 мм.

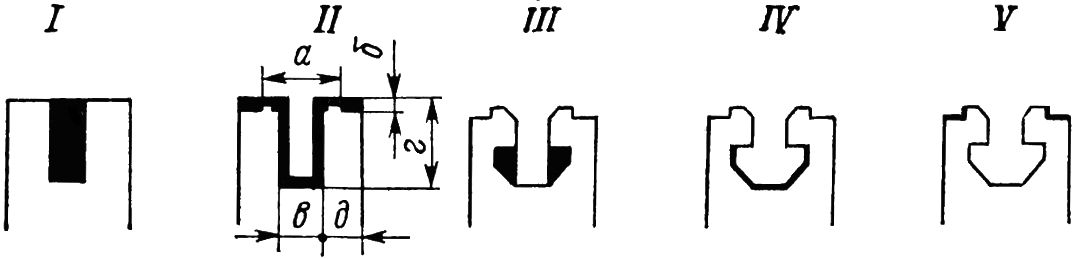

Грибовидный профиль хвоста обрабатывается механически на фрезерных станках. Очередность обработки поверхностей, доводимых в конце процесса до заданной формы, прослеживается по приведенной схеме (рис. 6.13).

Рис. 6.13. Схема фрезерования грибовидного профиля хвоста лопатки паровой турбины.

Предварительная прорезка паза в позиции I на рисунке, осуществляется трехсторонней фрезой. Далее, как это указано в позиции II, набором фрез окончательно обрабатывается ширина паза в размер в с выдерживанием размера д и с припусками по поверхностям, ограниченным размерами а, б и г. Затем фасонными грибовидными фрезами производится в позиции III черновая, а в позиции IV чистовая обработка механическим способом опорных поверхностей профиля.

Завершается процесс в позиции V обработкой поверхностей с торца хвоста. После этой механической обработки на поверхностях с торца оставляется припуск для пригонки по диску.

Фрезерование пазов вильчатых хвостов лопаток турбины может быть окончательной операцией. Поверхности обрабатываются до заданных чертежом размеров и параметров шероховатости. Механическая обработка фрезерованием может быть и подготовительной черновой операцией, за которой последует чистовая обработка. И в том и другом случаях фрезерование осуществляется набором профильных фрез, которые одновременно обрабатывают плоские поверхности пазов и их переходные из одной плоской поверхности в другую профильные поверхности. Фрезерование может быть проведено также набором трехсторонних фрез до сопряжения фрезерованных поверхностей с цилиндрическими поверхностями отверстий, просверленных, зенкерованных и развернутых в предыдущей операции.

Фрезерование для механической чистовой обработки пазов вильчатых хвостов турбин выполняется в две операции: черновой обработки с припуском 0,15—0,3 мм на сторону и чистовой обработки с обеспечением требований чертежа. Фрезерование ведется инструментальной наладкой. Шлифование, заточка и затылование фрез наладки производится после сборки в комплект. В комплекте они и перезатачиваются.

Совершенствование процессов обработки механическим способом профильных поверхностей хвоста происходит в направлениях освоения методов протягивания и профильного шлифования. Протягивание возможно практически всех профилей турбинных хвостов лопаток.

На рис. 6.14 приведены схемы протягивания некоторых из профилей.

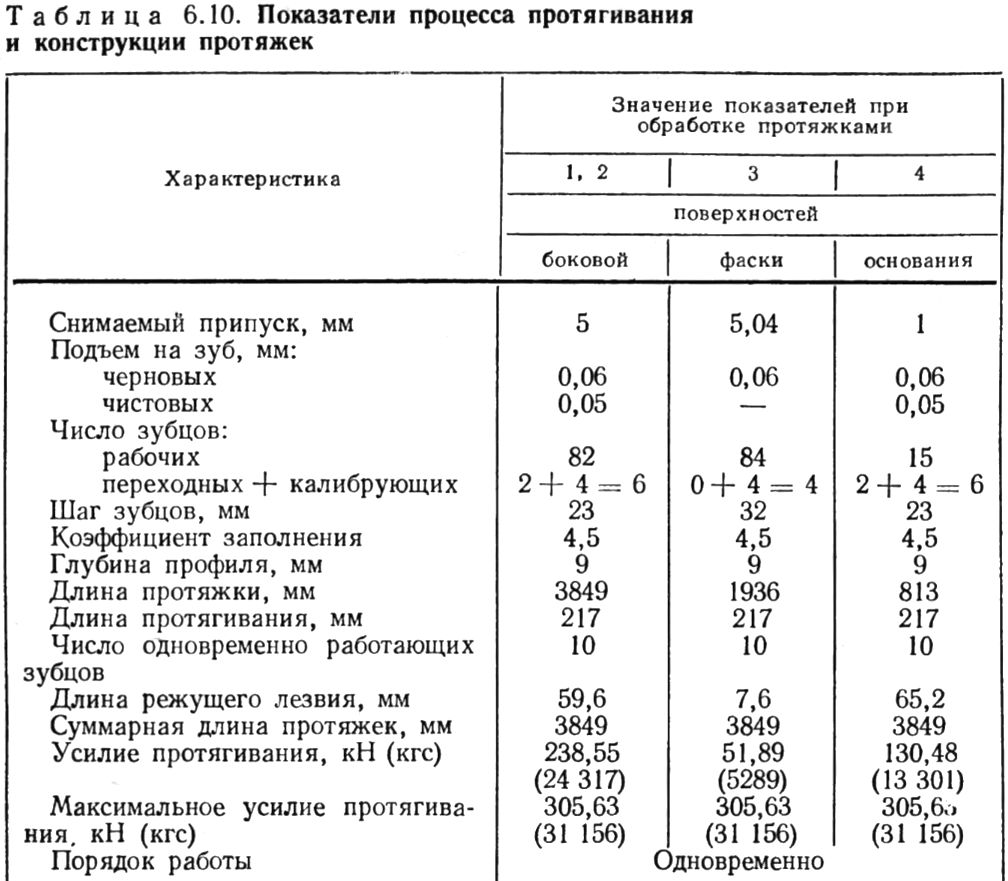

Исходные данные к расчету элементов конструкции протяжек и некоторые показатели, характеризующие процесс протягивания, приведены на примере механической обработки профиля хвоста турбинной лопатки в виде ласточкиного хвоста, размеры и припуски по поверхностям которого указаны на рис. 6.14, а и сведены в табл. 6.10. Материал протягиваемой лопатки — сталь марки 20X13. В данном случае ограничивающие профиль хвоста поверхности до своих окончательных размеров обрабатываются механически каждая своей отдельной и одной протяжкой. Порядок съема стружки зубцами протяжек 1—3 и 4 приведен на упомянутом рисунке.

Рис. 6.14. Схемы протягивания профилей хвостов лопаток паровых турбин: а — «ласточкин хвост»; б — Т-образного с заплечиками; в — грибовидного одноопорного; г — елочного; д — вильчатого под чистовую обработку; е — пазы и боковые поверхности вильчатого хвоста; ж — дно пазов вильчатого хвоста.

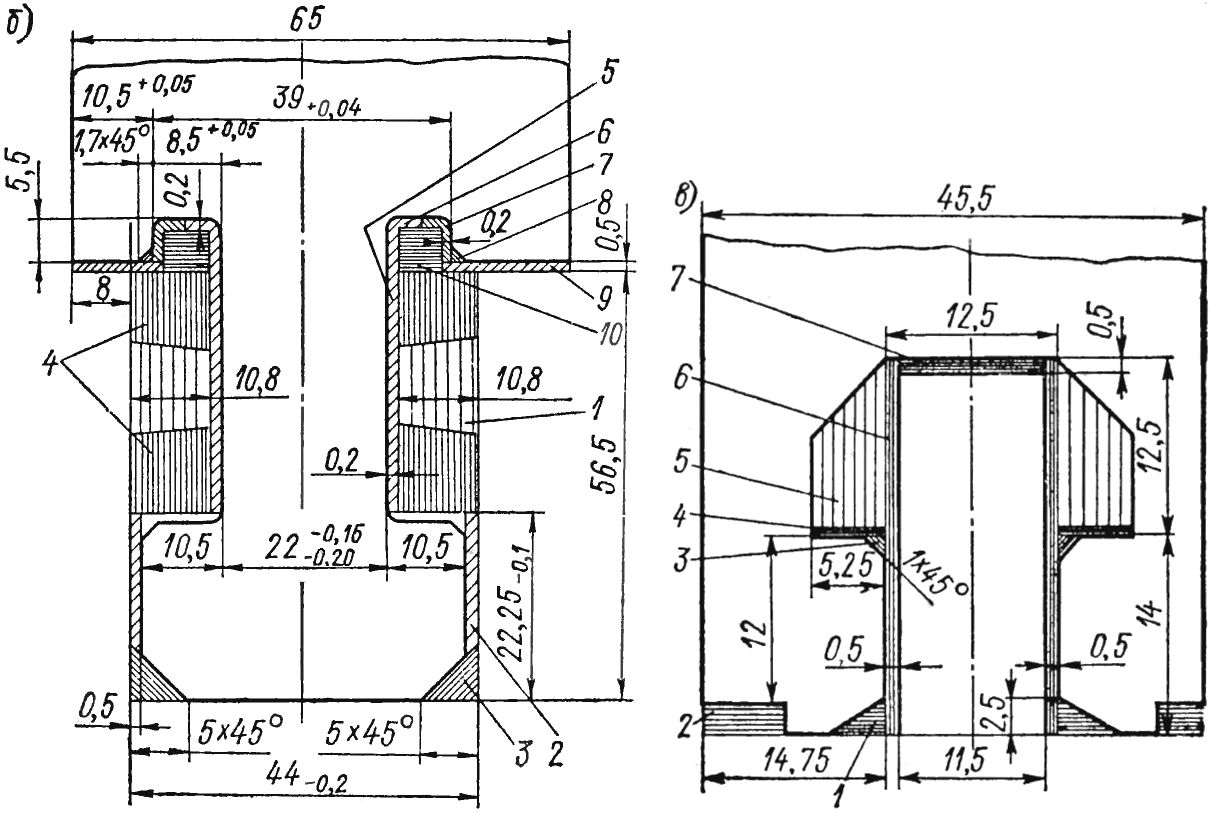

Т-образный с заплечиками профиль (рис. 6.14, б) протягивается по прямой с оставлением припуска под круговую механическую обработку опорных поверхностей и прилегающих к ним фасок. Комплект инструментов состоит из десяти протяжек. Некоторые поверхности обрабатываются одной протяжкой. Так обрабатываются опорные поверхности с двух сторон от стержня хвоста протяжкой 5, боковые поверхности протяжкой 2 и фаски протяжками 8 и 3. В обработке других поверхностей участвуют не одна, а несколько протяжек. До чистовой обработки фасонной поверхности протяжкой 5, например, производится предварительная выборка металла протяжками 1, 4 и 10. Часть переходов протягивания выполняется одновременно. Совмещены переходы протягивания поверхности стержня протяжкой 1 и фаски протяжкой 3. В совмещенном режиме протягивается опорная поверхность протяжкой 9 и боковые поверхности протяжкой 2. Протяжками 4 и 10, а также протяжками 5—8 механическая обработка производится последовательно в порядке возрастания номеров протяжек.

Т-образный профиль может быть протянут и одновременно с двух сторон, а также механически обработан в одной операции с протягиванием шипа. По схеме одновременной обработки профилей с двух сторон может быть осуществлено протягивание не только Т-образных профилей, но и зубчиковых и некоторых других.

Протягивание одноопорного грибовидного профиля хвоста по схеме (рис. 6.14, в) в окончательные размеры происходит при следующем чередовании переходов. Протяжкой 7 обрабатывается дно. Затем на всю глубину протягиваются протяжкой 6 боковые поверхности паза. Далее следует протяжкой 5 выборка впадин, а вслед за этим протяжками 2 и 1 обрабатываются замковые поверхности. В последующем переходе 4 протягиваются базовые поверхности, а последней протяжкой 3 обрабатывается поверхность фаски. Таким образом, рассматриваемая схема характерна тем, что все переходы выполняются последовательно.

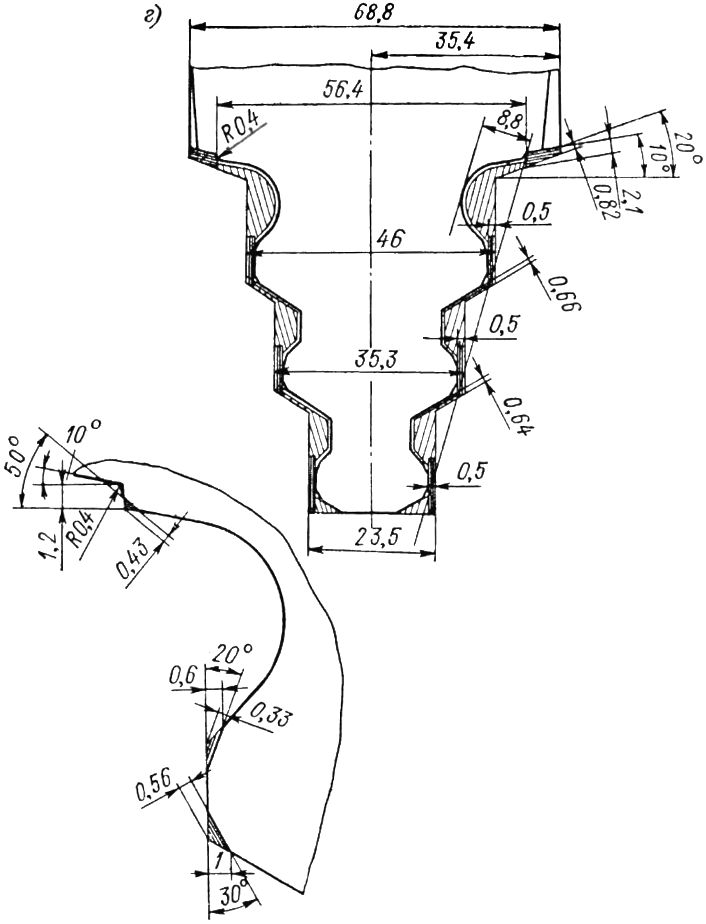

Обработка механическим способом елочного профиля хвоста лопатки паровой турбины производится по схеме протягивания (рис. 6.14, г) пятью протяжками. Припуски, размеры и достигаемая точность указаны на рисунке.

Процесс обработки протягиванием вильчатых хвостов лопаток турбины состоит из трех частей: протягивание пазов под чистовую механическую обработку; чистовое протягивание пазов и боковых поверхностей; калибрование дна пазов.

Предварительное протягивание осуществляется методом многократных проходов со снимаемым в каждом проходе припуском при обработке по приведенной на схеме (рис. 6.14, д), равным 2,8 мм. Оставляемый по поверхностям пазов припуск под чистовое протягивание равен 0,2—0,3 мм.

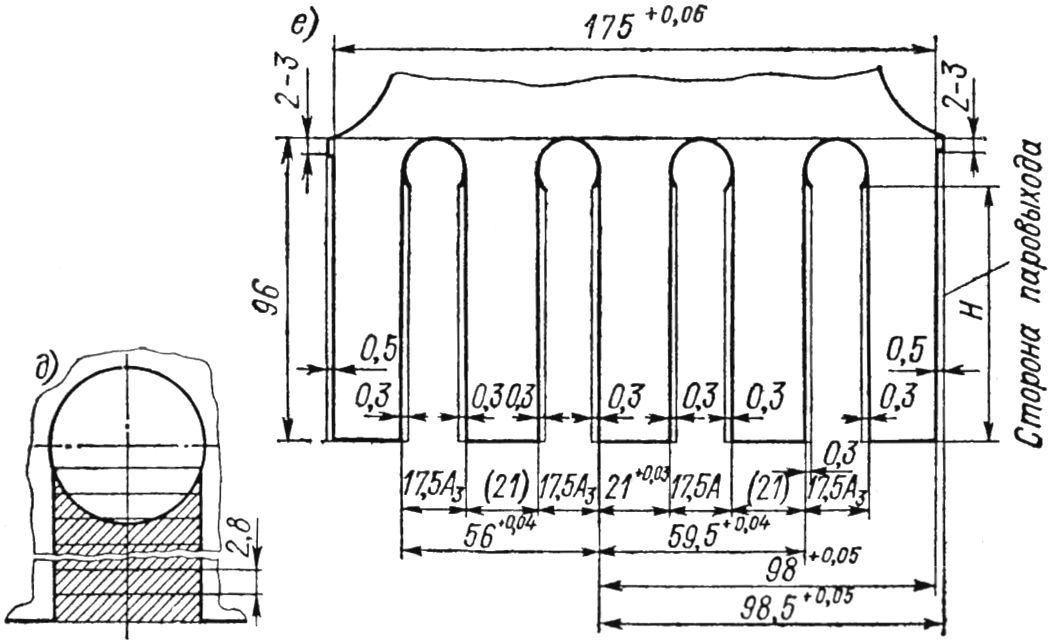

Схема чистового протягивания поверхностей пазов и боковых поверхностей приведена на рис. 6.14, е на примере четырехпазового хвоста турбинной лопатки. Припуски, размеры и достигаемая точность указаны на рисунке.

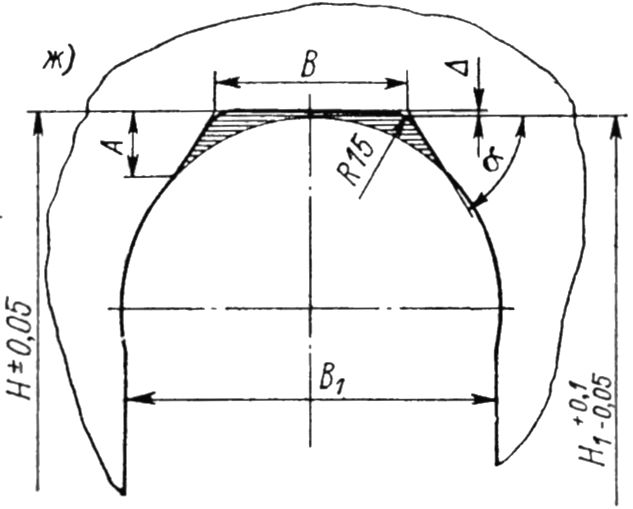

Протягивание с целью калибрования дна паза происходит по схеме протягивания (рис. 6.14, ж). На схеме показаны припуски для протягивания, а также допуски на исходный размер H1 глубины паза заготовки и на окончательный размер H откалиброванного паза.

Создан целый ряд конструкций специализированных протяжных станков для механической обработки профилей хвостов лопаток.

Станки-полуавтоматы моделей 2МП-301, 4МП-450 предназначены для протягивания одновременно с двух сторон Т-образных зубчиков и некоторых других профилей. Процесс протягивания профилей хвоста может быть совмещен с механической обработкой поверхностей шипа.

На тяжелом станке-полуавтомате модели КУ-415, предназначенном для скоростного протягивания, с усилием протягивания в зависимости от скорости в пределах 235,4—392,3 кН (24—40 тс) можно обрабатывать механически различные профили хвостов крупных лопаток паровых турбин.

Модель 2МП-400 предназначена для обычного и скоростного протягивания вильчатых турбинных хвостов лопаток. Усилие в зависимости от скорости протягивания находится в пределах от 98,1 до 147,1 кН (10—15 тс). Для протягивания профилей хвостов используются и универсальные протяжные станки.

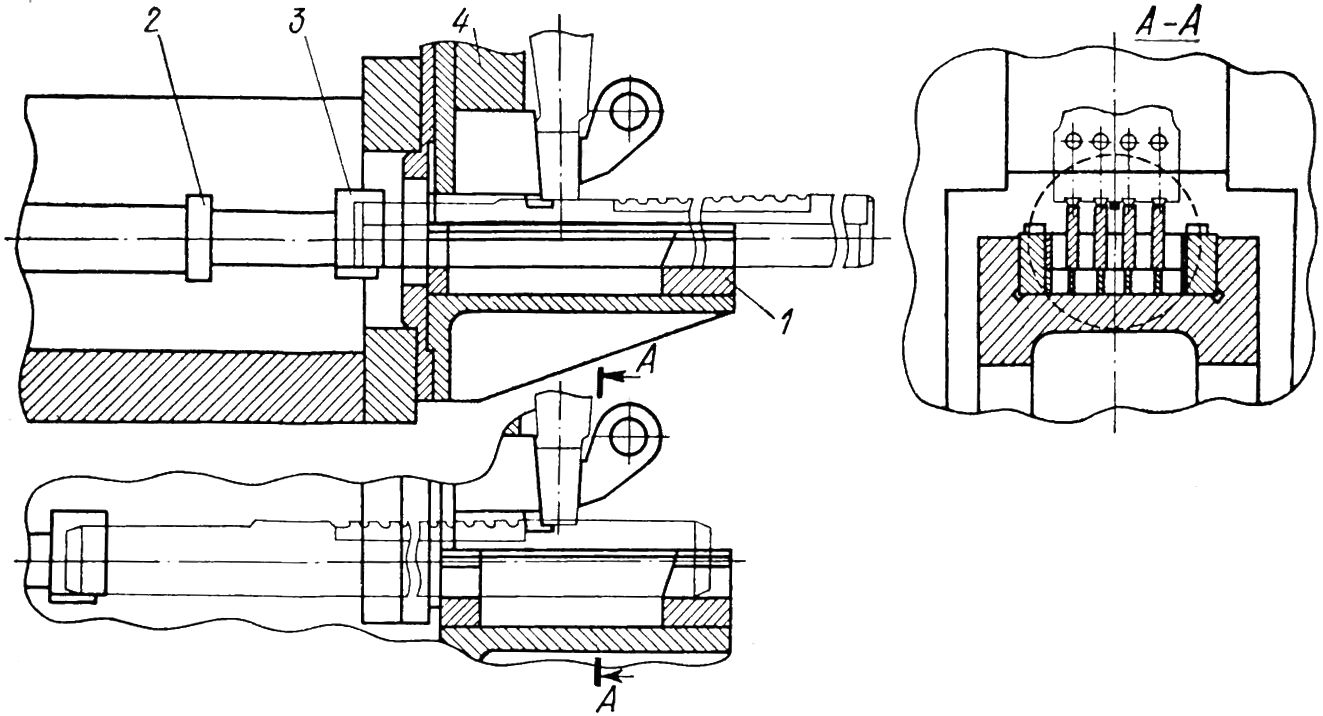

Протягивние по схеме (рис. 6.15) производится комплектом протяжек одновременно всех пазов.

Несмотря на то, что процессы протягивания хвостов лопаток паровых турбин освоены не в полной мере и несмотря на высокую стоимость инструмента, они являются весьма перспективными, а их применение непрерывно расширяется.

Процесс шлифования поверхностей профилей хвостов в течение длительного времени применяется при изготовлении турбинных лопаток авиационных газотурбинных двигателей. Его внедрение связано с тем, что непрерывное повышение жаропрочности сплавов, применяемых для лопаток газовых турбин, сопровождается ухудшением их обрабатываемости фрезерованием.

Рис. 6.15. Схема наладки протяжного станка модели 7А540 на предварительное протягивание пазов в лопатках паровых турбин с вильчатым хвостом: 1 — адаптер; 2 — патрон; 3 — переходник; 4 — приспособление.

При механической обработке на одношпиндельных станках одним шлифовальным кругом лопатка турбины закрепляется в кассету. Обработка ведется с двух установов, в связи с чем от поверхностей кассеты, являющихся базами, требуется высокая точность. Такая же точность требуется и от баз приспособления.

На двухшпиндельных станках с двумя шлифовальными кругами обработка обоих профилей хвоста механически выполняется с одной установки.

В прошлом внедрение процесса шлифования сдерживалось трудностью образования на шлифовальном круге профиля, обратного профилю шлифуемых фасонных сложной формы поверхностей, какими являются поверхности хвоста лопатки. Правка круга обычно выполнялась методом накатывания твердосплавным или абразивным роликом. Однако с освоением производства алмазных правящих блоков процесс правки шлифовальных кругов значительно упростился и одновременно повысилась точность правки, а, следовательно, и точность шлифования.

В станкостроительной промышленности изготовлены специализированные шлифовальные станки-полуавтоматы моделей ЛШ-250 и ЛШ-630, предназначенные для механической обработки елочных и зубчиковых профилей хвостов лопаток газотурбинных установок (ГТУ) и паровых турбин. Обработка производится одновременно с двух сторон двумя шлифовальными кругами. Станок модели ЛШ-250 используется для обработки лопаток длиной до 250 мм и с наибольшей длиной хвоста 70 мм шлифовальными кругами шириной 20—50 мм. На станке модели ЛШ-630 обрабатываются лопатки длиной 250—630 мм и с наибольшей длиной хвоста 160 мм шлифовальными кругами шириной 50—100 мм. Правка обоих шлифовальных кругов перед съемом припуска при чистовых проходах происходит одновременно с помощью профильного алмазоносного блока.

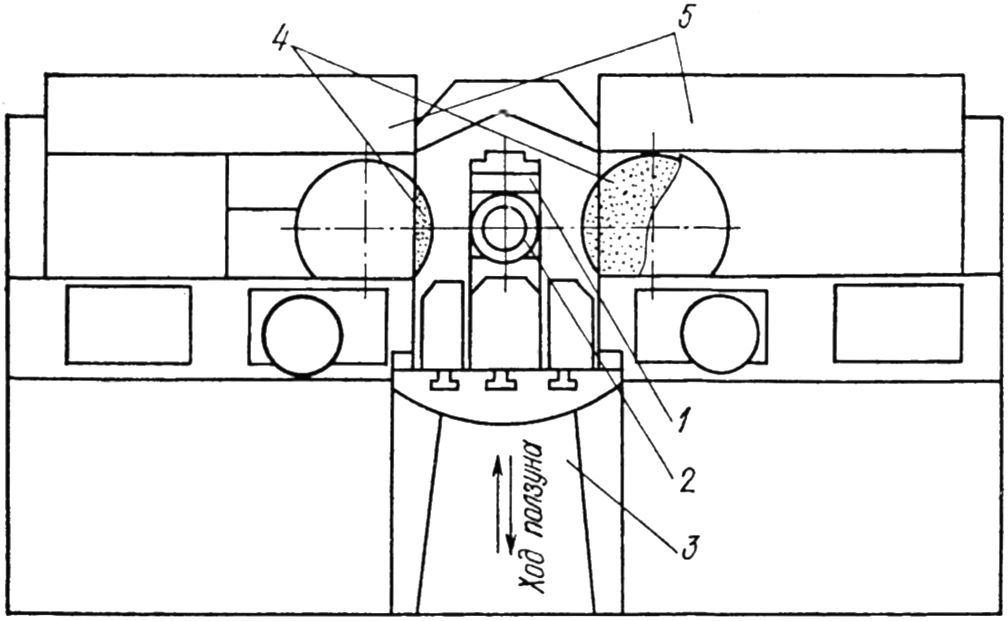

Станки названных моделей однотипны и выполнены по приведенной схеме (рис. 6.16).

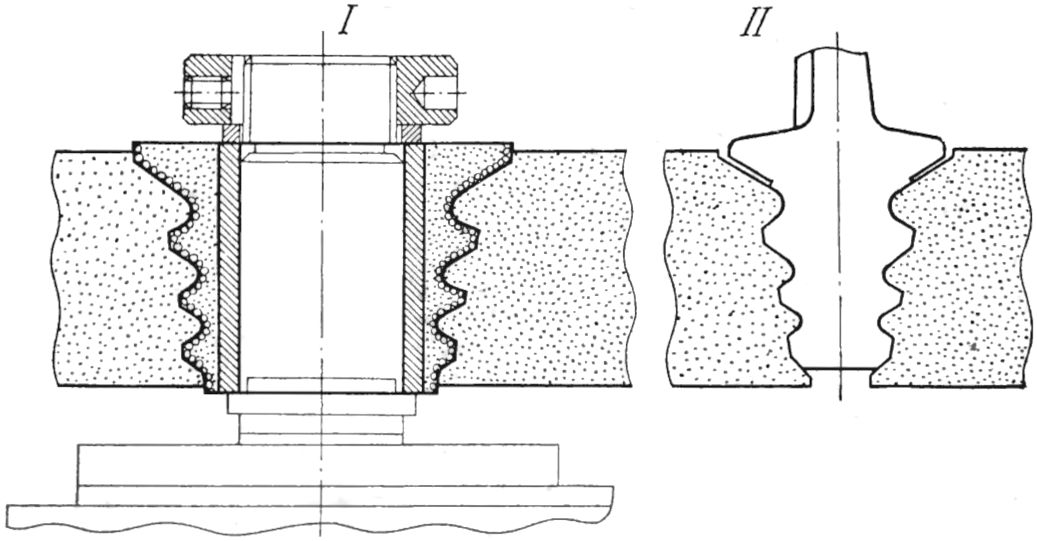

Приспособление закрепляется на зеркале ползуна. Деталь в приспособлении установлена так, что обрабатываемые поверхности хвоста ориентируются в вертикальном направлении. Шлифовальные бабки работают синхронно по следующему циклу: на ускоренном холостом ходу они быстро перемещаются до подвода кругов к обрабатываемым поверхностям; переключаются на рабочую подачу врезания. Процесс резания осуществляется перемещением в вертикальном направлении ползуна со скоростью подачи шлифования на проход. Схема наладки станка изображена на рис. 6.17. Позиция I рисунка характеризует процесс правки шлифовальных кругов алмазным блоком. В позиции II приведено взаимное расположение шлифовальных кругов и лопатки паровой турбины в процессе шлифования профильных поверхностей хвоста.

Рис. 6.16 Схема специализированного шлифовального станка для механической обработки одновременно с двух сторон профильных поверхностей хвоста лопатки паровой турбины: 1 — приспособление; 2 — алмазоносный блок; 3 — ползун; 4 — шлифовальные круги; 5 — шлифовальные бабки.

Контроль размеров поверхностей с помощью прибора активного контроля происходит непосредственно в процессе шлифования. Правка кругов выполняется в автоматическом цикле принудительно, по команде от прибора активного контроля.

Механической обработкой на станках моделей ЛШ-250 и ЛШ 630 обеспечивается точность 0,02 мм и параметр шероховатости обрабатываемых поверхностей не грубее Ra = 1,25 мкм.

По дуге окружности размещены опорные поверхности Т-образного и пазового профилей хвоста, а также грибовидные, зубчиковые и елочные профили хвостов турбинных лопаток. Профильные поверхности хвостов, расположенные по дуге, обрабатываются методами точения на токарных и токарно-карусельных универсальных и специализированных станках, а также на круглопротяжных специализированных станках.

Рис. 6.17. Схема наладки специализированного шлифовального станка.

Точение Т-образных и пазовых профилей производится на токарно-карусельных станках моделей 1515, 1М553 и др. Набор лопаток устанавливается в приспособление так, чтобы обе профильные стороны хвоста были открыты для подвода к ним инструмента.

Для точения елочного профиля хвоста крупных лопаток турбин длиной 1500 мм создана конструкция специализированного токарного станка модели РТ-488 для одновременной механической обработки 4—6 лопаток. Станок имеет револьверную головку с многоинструментальной наладкой, которая перемещается в продольном и поперечном направлениях. Следующий за указанной моделью следует такого же типа специализированный токарный станок с устройством ЧПУ.

По дуге методом кругового протягивания на круглопротяжном специализированном станке модели 8МП-340 возможна обработка грибовидного, Т-образного, зубчикового и других профилей, расположенных на дуге с радиусами в пределах 150—600 мм.

Для округления острых кромок хвоста лопаток паровой турбины методом электрохимической обработки создан станок модели ЛЭ-139.

https://udarnik.com.ru купить стальную ванну в симферополе.