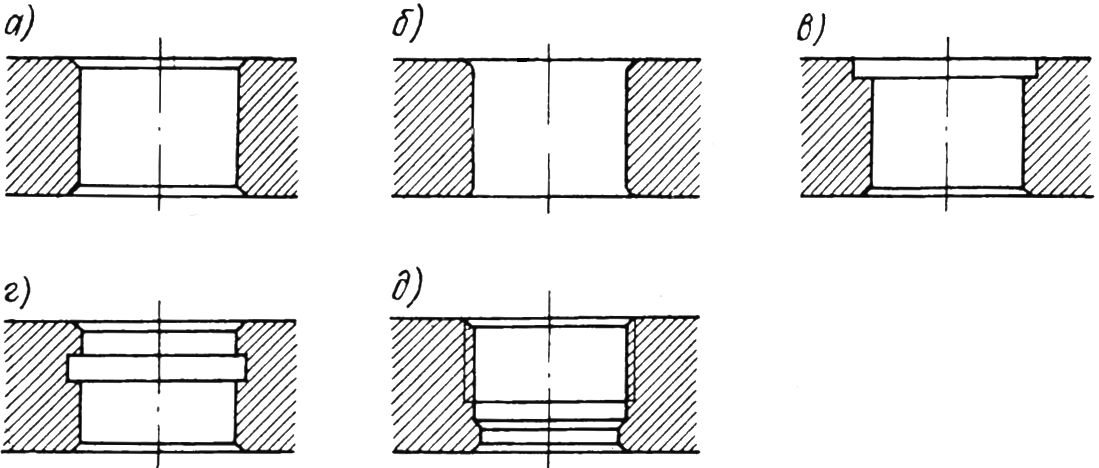

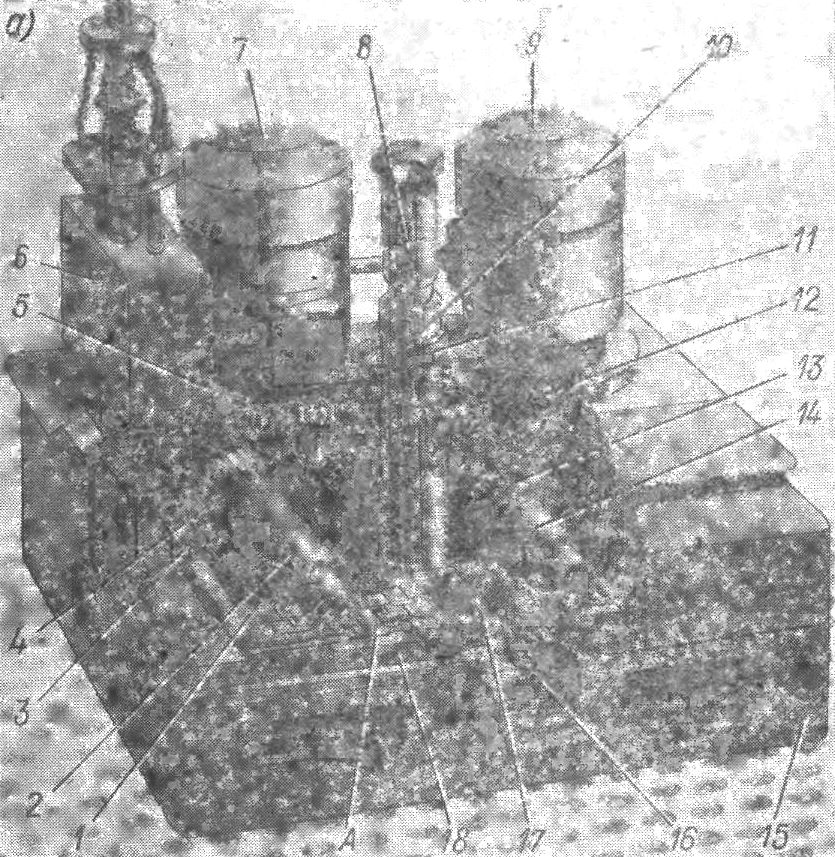

Рис. 10.2. Конструктивные разновидности форм отверстий трубных досок теплообменных аппаратов (конденсаторов) паровых турбин.

Параметр шероховатости поверхности гладких отверстий соответствует Rz = 20 ÷ Ra = 2,5 мкм. В атомном энергомашиностроении требования к шероховатости поверхности отверстий повышены до Ra = 2,5 мкм и даже до Ra = 0,63 мкм. Допуск на смещение осей отверстий одного ряда, а также соседних рядов должен находиться в пределах ±0,5 мм. Важным в конструкциях трубных досок паровых турбин большой толщины является сохранение перпендикулярности оси отверстий к торцовым поверхностям. Смещение центра отверстия со стороны выхода относительно центра со стороны входа не должен превышать 0,15—0,2 мм на 100 мм толщины доски.

Трубные доски конденсаторов паровых турбин изготовляются из углеродистых сталей, чаще всего из стали Ст3. В судостроении применяется латунь марок ЛО62-1, ЛО70-1 или специальные латуни, например марки ЛАН59-3-2. В атомном машиностроении, а также в нефтехимическом машиностроении применяются жаропрочные и кислотоустойчивые стали.

Заготовки трубных досок конденсаторов (теплообменных аппаратов) вырезаются из листового проката методом кислородо-ацетиленовой огневой резки. Доски из материалов, которые нельзя обрабатывать указанным способом, вырезаются плазменной резкой.

Трубные доски теплообменных аппаратов (конденсаторов) паровых турбин больших размеров свариваются из листовых заготовок. Подготовка под сварку заключается в разделке кромок на кромкострогальных или продольно-строгальных станках. После сварки швы зачищаются.

До сверления трубные доски турбин небольших толщин и перегородки обрабатываются пакетами по боковой поверхности. Доски, имеющие цилиндрическую форму боковой поверхности, точатся на токарно-карусельных станках, и не обладающие этим геометрическим признаком, после предварительной разметки фрезеруются по контуру. Часть трубных досок механически обрабатывается и по торцовым поверхностям. Эта операция также выполняется на токарно-карусельных станках.

Механическая обработка отверстий в трубных досках конденсаторов (теплообменных аппаратов) во всех случаях связана с необходимостью выполнения переходов сверления, зенкерования зенкования фасок. При механической обработке отверстий с параметром шероховатости свыше Rz = 20 мкм становится необходимым развертывание. В некоторых случаях с одной из сторон растачивается полость большего диаметра или канавка, как это показано на рис. 10.2, в, г. Встречается необходимость также и в нарезке резьб.

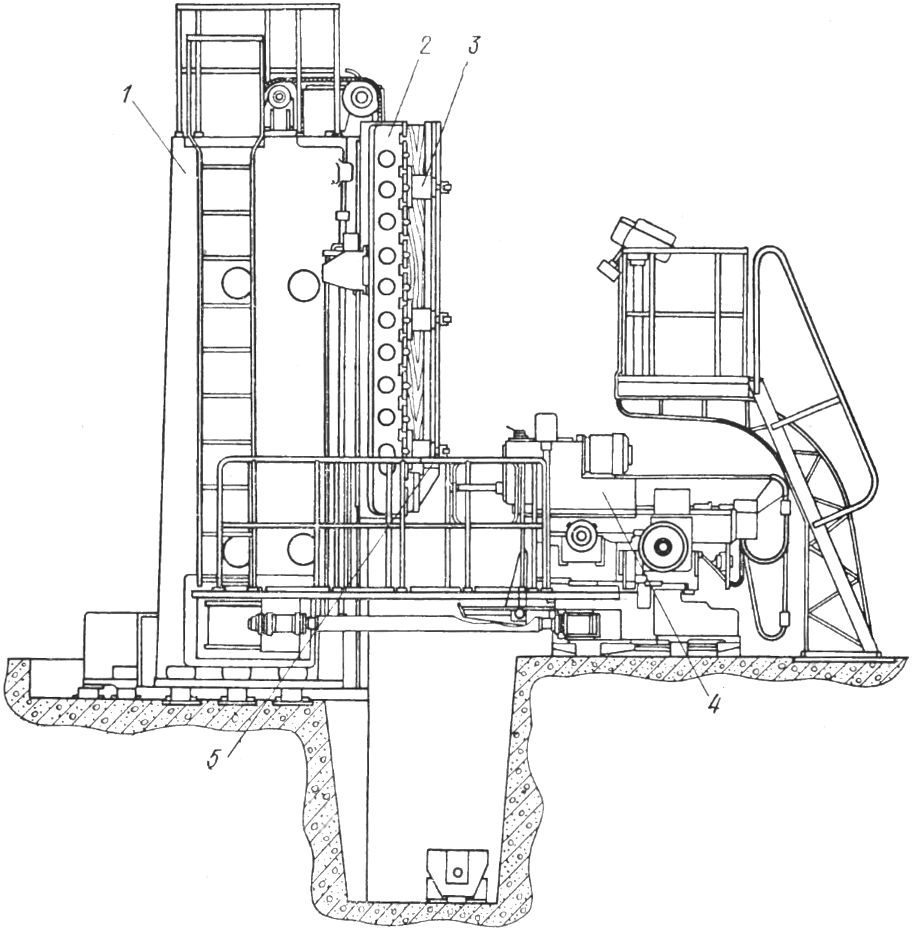

Больших размеров трубные доски и перегородки конденсаторов паровых турбин сверлятся на десятишпиндельных специализированных станках с позиционным устройством ЧПУ модели ЛР-193. Станок указанной модели изображен на рис. 10.3.

Рис. 10.3. Специализированный станок с ЧПУ модели ЛР-193 для сверления трубных досок теплообменных аппаратов (конденсаторов) паровых турбин: 1 — стойка; 2 — плита; 3 — прижим; 4 — сверлильная головка; 5 — опоры.

Пакет из трубных досок турбинных теплообменных аппаратов (конденсаторов) укладывается на опоры, вертикально перемещающиеся по стойкам плиты, и крепится на плите рядом прижимов. Вдоль плиты расположена станина, на которой перемещается в горизонтальном положении стол с установленными на нем десятью сверлильными головками с горизонтальным расположением осей шпинделей.

После установки и закрепления пакета трубных досок конденсаторов паровых турбин (теплообменных аппаратов) станок в автоматическом режиме по программе выполняет следующие элементы общего цикла, в процессе которого осуществляется механическая обработка, а также и холостые перемещения. Стол со сверлильными головками перемещается в режиме деления в горизонтальном направлении на величину настроенного горизонтального шага отверстий детали и на долю шага при переходе к новому горизонтальному ряду отверстий. Плита с пакетом деталей в режиме деления перемещается в новую позицию, отстоящую от прежней в вертикальном направлении на величину шага отверстий. После завершения позиционирования включается вращение тех шпинделей, которые должны вести обработку, подводится кондукторная плита и осуществляется сверление перемещением головок в направлении подачи. Если отверстия сверлятся в пакетах большой толщины, то производится периодический отвод стружки путем вывода сверл. После завершения сверления кондукторная плита и сами головки отводятся в исходное положение, а описанный цикл перевода стола с головками и плиты с пакетом деталей в новые позиции повторяется.

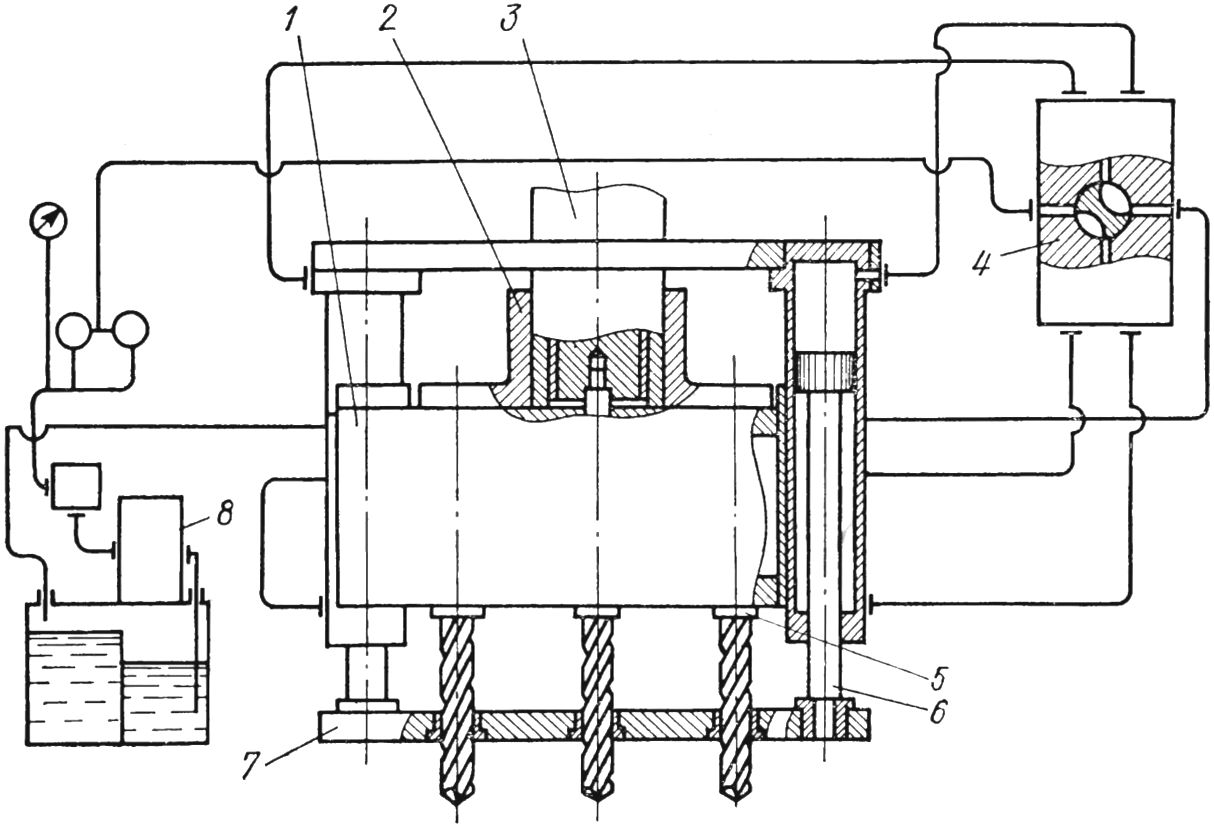

Сверление трубных турбинных досок теплообменных аппаратов (конденсаторов) производится и на модернизированных радиально-сверлильных станках. Одно из направлений модернизации — это комплектование указанных станков многошпиндельными головками. На рис. 10.4 изображена трехшпиндельная головка к радиально-сверлильному станку модели 258.

Рис. 10.4. Трехшпиндельная головка к радиально-сверлильному станку.

Сверлильная головка устанавливается на нижнем торце шпиндельной бабки станка и подвешивается к пиноли 3 хомутом 2, закрепленным на корпусе 1 головки. В корпус вмонтированы на игольчатых и упорных подшипниках три шпинделя 5, причем центральный ведущий шпиндель непосредственно связан со шпинделем станка и через шестерни — с двумя другими шпинделями. Жесткость головки в процессе сверления обеспечивают два гидроцилиндра, которые питаются от насосной станции 8. К штокам 6 гидроцилиндров крепится кондукторная плита 7, которая прижимает механически обрабатываемую деталь перед началом сверления к поверхности стола. Подъем и опускание головки осуществляются синхронным распределительным краном 4, благодаря которому исключается перекос штоков Охлаждение сверл производится эмульсией, подводимой через кондукторные втулки.

Последующие за сверлением процессы зенкерования, развертывания отверстий в деталях паровых турбин и зенкование фасок сопровождаются небольшим усилием резания и требуют приложения небольших усилий подачи. И, несмотря на это, перечисленные процессы сложившимися способами выполняются на крупногабаритных тяжелых станках, на которых только и возможна установка деталей, имеющих большую площадь и значительную массу.

Устранение несоответствия между малыми размерами диаметров обрабатываемых механически отверстий и небольшими усилиями резания и подачи, с одной стороны, и крупногабаритностью и большой массой оборудования, с другой, — осуществимо при внедрении наметившегося нового способа обработки и основанных на нем новых средств технологического оснащения.

Положенный в основу способа принцип заключается в следующем. Торцовая поверхность турбинной детали, а также поверхности просверленных отверстий в то же время исполняют функции элементов конструкции станка. Торцовая поверхность служит опорной поверхностью для самодвижущихся по ней обрабатывающих устройств, а поверхности отверстий направляют, позиционируют и фиксируют положение устройств и их режущих инструментов относительно механически обрабатываемых поверхностей.

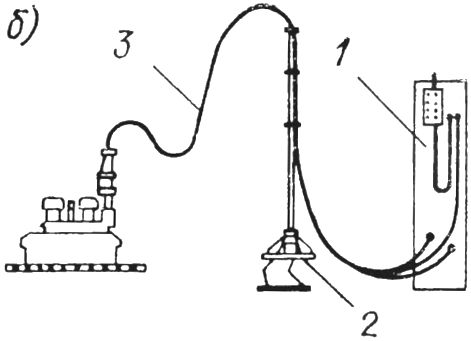

На рис. 10.5 изображено автоматически действующее устройство — автомат для зенкерования отверстий в трубных досках теплообменных аппаратов (конденсаторов) паровых турбин.

Рис. 10.5. Автомат для зенкерования отверстий трубных досок и перегородок теплообменных аппаратов паровых турбин: а — продольный разрез; б — рабочее положение.

В корпусе 1 автомата помещен привод 11, механизм кривошипный 3 и механизм шаговый 2, с помощью которых все устройство с инструментом 16 в автоматическом режиме перемещается вдоль ряда отверстий, которые механически обрабатываются, переустанавливается с одного отверстия на другое, а также смещается на другой ряд отверстий обрабатываемой детали 17. Инструмент закреплен в шпинделе 8, который получает вращение от электродвигателя 9. Последний, также как и шпиндель, на гильзе 10 установлен, которая перемещается вертикально двигателем 6 через реечную передачу 7. Корпус опирается на подвижную опору, которая имеет плиту 12, соединенную с корпусом уплотнением 13 из гофрированной резины, герметизирующей корпус по периметру. Уплотнение 14 герметизирует круглое отверстие плиты. В нижней части корпуса есть камера А, соединенная каналом Г с золотником 5, включающим доступ воздуха сжатого в камеру А посредством гибкого шланга 4, сообщающегося с пневмомагистралью. В той же части корпуса выполнены многочисленные каналы Б, соединяющие камеру с полостью В под основанием корпуса. Справа и слева от инструмента установлены подпружиненные пальцы 15, ориентирующие относительно обрабатываемого отверстия детали инструмент.

Устройство, чьи механизмы находятся в исходном положении, на торцовую поверхность устанавливается горизонтально ориентированной механически обрабатываемой детали турбины таким образом, чтобы ось инструмента примерно совместилась с осью первого отверстия исходного ряда, а находящийся перед инструментом подпружиненный палец запал в одно из отверстий данного ряда. После включается золотник, который пропускает сжатый воздух в камеру А и посредством каналов Б в полость, находящуюся между основанием корпуса и поверхностью плиты, из-за чего корпус приподнимается совместно с шаговым механизмом, как это изображено на рис. 10.5, 6, на размер зазора Δ, который регулируется золотником.

После подъема корпуса с размещенными на нем механизмами в рабочее положение включается привод перемещения гильзы, который опустит гильзу с приводом вращения шпинделя, шпиндель с инструментом до контакта режущей части инструмента с кромкой обрабатываемого механически отверстия. Находясь во взвешенном на воздушной подушке состоянии, усилием, сообщаемым через гильзу приводом, корпус с механизмом будет перемещаться до совмещения с осью обрабатываемого отверстия оси инструмента. Далее включается привод вращения шпинделя с инструментом и осуществляется обработка отверстия в деталях паровых турбин.

Положение золотника после окончания механической обработки отверстия изменяется таким образом, что из камеры воздух выпускается в атмосферу, корпус опускается на плиту, а шаговый механизм опускается на поверхность изделия, как это представлено на рис. 10.5, а. Включившийся привод перемещает автомат на один шаг, и процесс обработки повторяется на следующем отверстии.

Расстояние от оси вращения инструмента до места расположения замкнутого контура контакта уплотнения с корпусом превышает радиус инструмента в несколько десятков раз, поэтому усилие, необходимое для удержания корпуса от вращения в процессе резания, невелико и распределяется по всему периметру уплотнения.

На рис. 10.6 изображена конструкция автомата для зенкования фасок отверстий в трубных досках теплообменных аппаратов турбин (конденсаторов турбин). Автомат представляет собой по отношению к площади детали малогабаритное самоходное устройство, перемещающееся в автоматическом режиме по поверхности доски конденсатора, следя за направлением расположения отверстий.

Рис. 10.6. Автомат для зенкования фасок в трубных доска и перегородках конденсаторов паровых турбин.

В устройстве совмещены два механизма с приводами к ним: для перемещения самого устройства по поверхности детали паровой турбины, для вращения инструмента с заданной частотой.

Механизм перемещения выполняет свои функции следующим образом. Вращение вала электродвигателя 9 (рис. 10.6, а) передается через зубчатые колеса 12 на червяк, от него — на червячное колесо 13 и соединенный с ним вал 14. Затем при помощи зубчатой передачи 4 вращается вал 2, идентичный по конструкции и назначению валу 14. Оба вала с параллельными друг другу осями помещены в подшипниках, установленных в корпусе 1. С двух концов каждого из валов эксцентрично размещены цапфы А, помещенные в подшипниках внутренней стопы 18. Она расположена относительно корпуса так, что обеспечивается возможность ее перемещения в вертикальном направлении, когда корпус находится на поверхности механически обрабатываемой детали, и, наоборот, такого же перемещения корпуса, когда на поверхности турбинной детали находится внутренняя стопа. Последняя установлена на наружной стопе 15 таким образом, что обеспечивается возможность ее перемещения в горизонтальной плоскости. Это перемещение осуществляется посредством вмонтированных в корпус с двух его противоположных сторон пневматических цилиндров, в каждом из которых шток 17 поршня упирается в тягу регулируемого упора 16, скользя по ней в процессе перемещения автомата. Снизу корпуса по обе стороны от оси шпинделя 10, несущего инструмент, в направлении движения автомата по ряду отверстий детали паровой турбины установлены два датчика контроля наличия в трубной доске теплообменного аппарата (конденсатора) соседнего с инструментом отверстия и два датчика контроля края детали. Снизу наружной стопы закреплены штыри, фиксирующие направление движения автомата вдоль ряда отверстий в детали (датчики и штыри на рисунке не показаны). Корпус с двух сторон в продольном направлении контактирует поочередно с регулируемыми упорами 3, установленными во внутренней стопе. Изменением их настройки обеспечивается регулирование величины шага перемещения корпуса при постоянной и наибольшей величине эксцентриситета цапф валов. Для этого подшипники, в которые помещены цапфы, выполняются подвижными и подпружиненными в горизонтальном направлении.

Вращение шпинделю 10 сообщается от электродвигателя 7 при помощи зубчатой передачи 5, гильзы 11 и воздействующей на шпиндель поджимной пружины 8. Инструмент представляет собой многозубую зенковку. Осевое перемещение зенковки при резании ограничивается кольцевым упором, закрепленным на цилиндрической поверхности инструмента.

Подвод питания пояснен схемой рис. 10.6, б. От шкафа 1 управления электроэнергия к двигателям, а сжатый воздух к пневматическим цилиндрам и датчикам подаются электро- и пневмопроводами, собранными в шлейф 3, подвешенный на качающейся поддержке 2 и соединенный с приемным устройством 6 (рис. 10.6, а) автомата.

Выполнение операции зенкерования деталей паровых турбин осуществляется следующим образом. Подъемными средствами автомат устанавливается на поверхность горизонтально ориентированной трубной доски конденсатора (теплообменного аппарата) так, чтобы инструмент совместился с осью отверстия, с которого будет начата механическая обработка, а штыри наружной стопы располагаются в двух отверстиях соседнего ряда с любой из двух сторон относительно начального ряда. Регулируемые упоры устанавливаются соответственно значению размера шага между отверстиями ряда и расстоянием между рядами отверстий.

При перемещении автомата слева направо вдоль ряда и из глубины рисунка, при переходе его с ряда на ряд вращение валов происходит по часовой стрелке. За время механической обработки первого отверстия эксцентричными цапфами стопы перемещаются вверх и вперед на один шаг и фиксируются штырями наружной стопы. Опираясь на стопы, корпус отрывается от поверхности обрабатываемой детали паровой турбины и также перемещается на один шаг. При этом качающийся подпружиненный шпиндель обеспечивает самоцентрирование зенковки по кромке обрабатываемого отверстия.

Последовательное перемещение автомата шагами совершается до окончания ряда отверстий. В этом случае датчик контроля наличия соседнего отверстия не найдет его и войдет в контакт с плоской торцовой поверхностью детали паровой турбины. При очередном шаге наружная стопа посредством поршня со штоком смещается в поперечном направлении на шаг между рядами, после чего корпус, находясь в верхнем, а внутренняя стопа — в нижнем положении, смещаются в поперечном направлении. В результате этого инструмент установится над первым отверстием очередного ряда, привод шагания переключится на реверс, а стопы возвратятся в исходное положение, обеспечивая зазор между ними в поперечном направлении.

Механическая обработка изделия в автоматическом режиме будет осуществляться до растачивания фаски на последнем отверстии последнего ряда, после чего автомат остановится.

В некоторых трубных досках турбинных теплообменных аппаратов (турбинных конденсаторов) для лучшего уплотнения трубок при развальцовке предусматриваются кольцевые канавки в отверстиях, как это изображено на рис. 10.2, г.

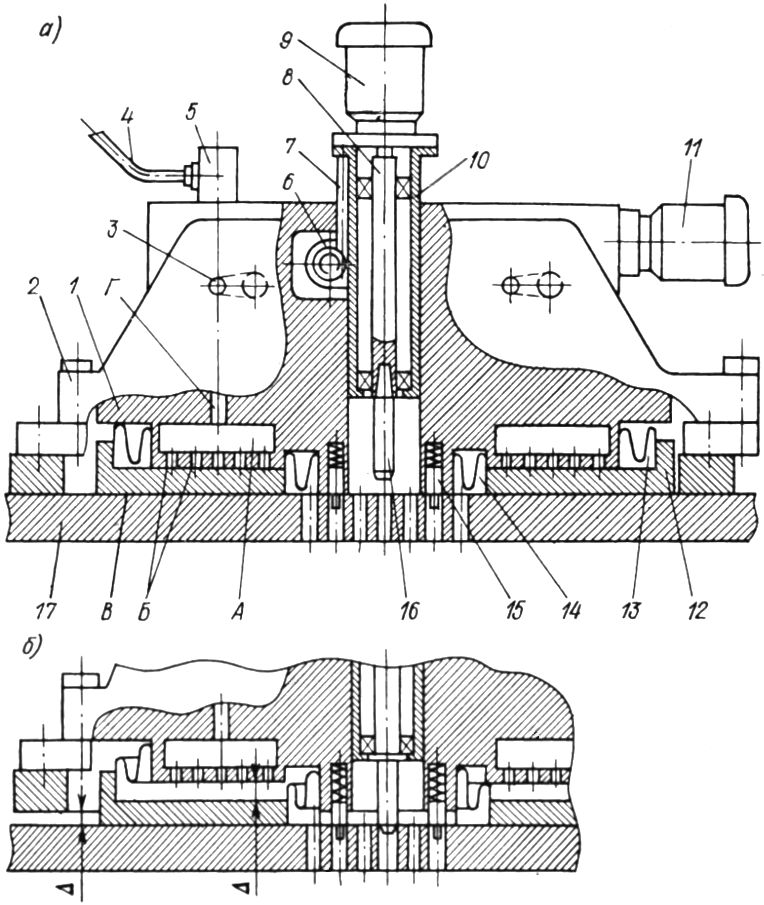

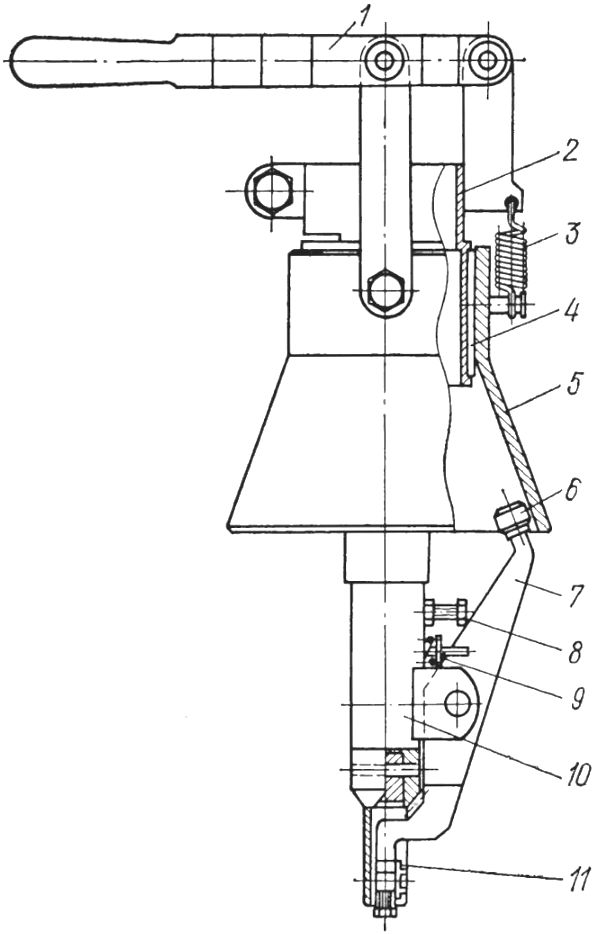

Обработка канавки — нетрудоемкая операция, но ее исполнение трудно автоматизировать. Растачивание канавки всегда связано с необходимостью перемены осевого направления шпинделя станка на горизонтальное перемещение подачи резца. Одна из головок для расточки канавок изображена на рис. 10.7.

Рис. 10.7. Головка к радиально-сверлильному станку для расточки кольцевых канавокв трубных доска и перегородках теплообменных аппаратов (конденсаторов) паровых турбин: 1 — рычаг перемещения конусной втулки; 2 — стакан; 3 — пружина возврата конусной втулки; 4 — шпонка; 5 — конусная втулка; 6 — ролик; 7 — рычаг перемещения резца; 8 — упор; 9 — пружина возврата рычага; 10 — оправка; 11 — резец.

Перемещением шпинделя станка без прекращения его вращения оправка совместно с рычагом и отведенным к оси вращения резцом заводится в отверстие трубной доски теплообменного аппарата паровой турбины до упора. Это положение соответствует размещению резца вдоль вертикальной оси в соответствии с заданным расстоянием прорезаемой канавки от плоской поверхности трубной доски. По мере поворота рычага 1 конусная втулка поворачивает рычаг перемещения резца 7, выдвигает его, вследствие чего и происходит растачивание. Для ограничения глубины прорезания предусмотрен ввернутый в оправку упор.

В исходное положение резец с рычагом перемещается пружиной возврата рычага. Конусная втулка от поворота предохраняется шпонкой.

https://rupor-megafon.ru/kolonki-s-mikrofonom-portativnye/ микрофоны на рупор мегафон.