Перед сборкой заготовки тела и обода сварных диафрагм паровых турбин подвергают механической обработке для придания им соответствующих форм и размеров под соединение с другими частями диафрагмы и взятия проб под образцы для механических испытаний. Поковки — заготовки обода и тела — имеют форму полуколец с дугой, превышающей угол 180°. Вследствие этого каждое полукольцо предварительно раздельно обрабатывается на карусельном станке. Однако установка полукольца с выверкой по разметочным рискам на универсальных токарно-карусельных станках представляет собой трудоемкий процесс. Кроме того, получение конических поверхностей, которые имеются в некоторых конструкциях диафрагм паровых турбин, на упомянутом оборудовании также затруднено.

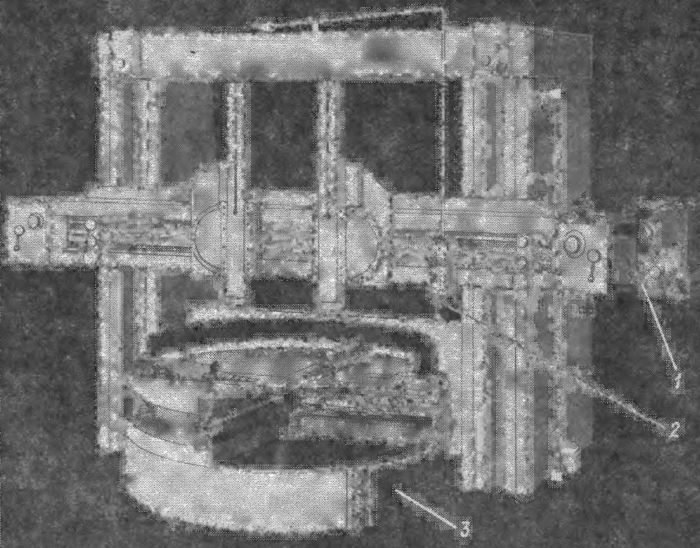

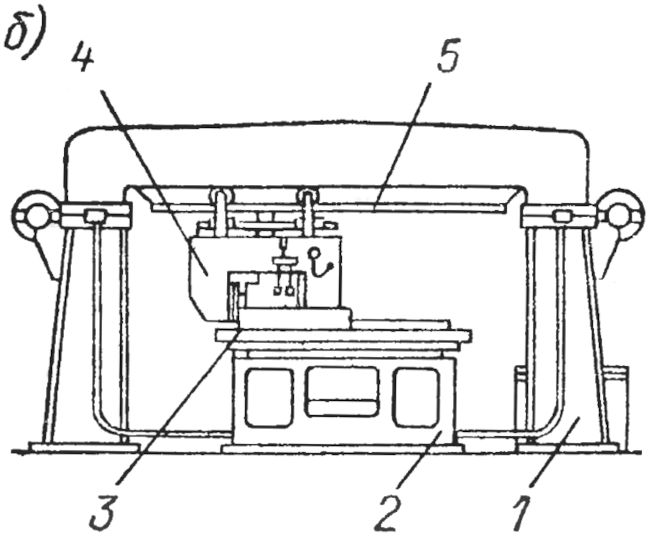

На рис. 3.5 показан модернизированный токарно-карусельный станок, созданный на базе станка модели 1М553 и обеспечивающий быструю выверку положения заготовки, механизированное закрепление, а также и точение конических поверхностей. В станок встроена так называемая коробка конусов 1, позволяющая перемещать резец под одним из 16 наперед заданных углов при вершине конуса. Конусная поверхность образуется в результате одновременного перемещения суппорта с ползуном вдоль траверсы и ползуна в вертикальном направлении с заданными взаимно увязанными скоростями подач. Управление перемещением кулачков планшайбы 3 осуществляется с кнопочной станции 2.

Рис. 3.5. Модернизированный токарно-карусельный станок для обработки заготовок деталей диафрагм паровых турбин.

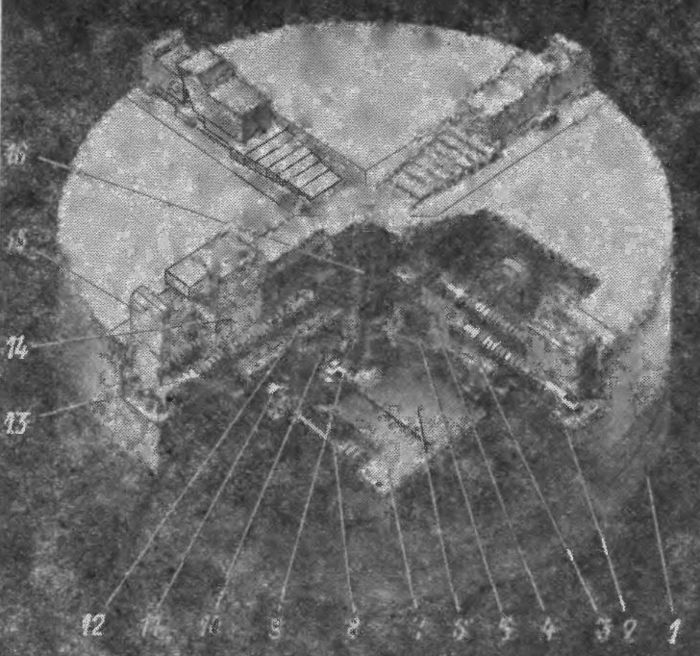

Планшайба станка (рис. 3.6) снабжена восемью кулачками, имеющими возможность попарного независимого перемещения. В пазы корпуса 1 планшайбы помещены четыре внешних кулачка 15 и четыре внутренних кулачка 14. Радиальное перемещение каждому из внешних кулачков сообщается ползуном 10, толкаемым штоком 9, связанным с поршнем гидроцилиндра 6. Цилиндр с поршнем и штоком расположены перпендикулярно к направлению перемещения кулачка. При движении штока поверхности наклонного паза ползуна скользят по сопрягаемым с ними поверхностям выступающих элементов сухаря 12. Помещенный в кольцевую выточку винта 13 кольцевой выступ сухаря перемещает винт и соединенный с ним резьбой внешний кулачок.

Рис. 3.6. Планшайба модернизированного токарно-карусельного станка для обработки заготовок деталей диафрагм паровых турбин.

Аналогично в рабочем режиме перемещается и каждый из внутренних кулачков. В этом случае движение от помещенного в приводном гидроцилиндре 7 поршня со штоком 8 передается через ползун 11 с сухарем 3 винту 2, на резьбовой части которого помещен внутренний кулачок. Каждая пара диаметрально противоположных ползунов пальцами 4 соединена с двуплечим поводком 5. Этот механизм обеспечивает синхронность перемещения внешних кулачков в радиальном направлении.

Питание гидроцилиндров маслом осуществляется по трубопроводам 16, присоединенным к вращающейся муфте, установленной на нижнем конце шпинделя станка. Конструкция планшайбы обеспечивает настроечное перемещение каждого из кулачков, например, внешние кулачки в этом режиме перемещаются вращением вручную винта 13.

Заготовки, имеющие форму неполного кольца, выверяются и закрепляются независимым перемещением трех внешних и трех внутренних кулачков. Обработка в этом случае с первого установа производится с торцовой и двух боковых поверхностей до кулачков. При втором установе дообрабатываются оставшиеся необработанными участки.

Основной операцией изготовления бандажных лент является пробивка фасонных отверстий замкнутого контура, соответствующего профилю лопаток, но с размерами, обеспечивающими круговой зазор 0,2 мм. Существуют два способа пробивки отверстий: в прямой ленте и в согнутой, которой до пробивки приданы форма и размеры ленты собранной решетки. Вне зависимости от процесса пробивки отверстий бандажные ленты проходят предварительные подготовительные операции. Так, прямые ленты, собранные в пакеты, строгаются по боковым кромкам в два установа. Одна из кромок при этом является базовой поверхностью как в процессе дальнейшей обработки, так и при сборке их в решетку. Поэтому лента уже на подготовительных операциях обрабатывается по ширине с соблюдением жесткого допуска. Со стороны, которая в собранной решетке образует канал, лента шлифуется до установленной чертежом шероховатости, обеспечивающей Ra = 2,5÷1,25 мкм и предельные отклонения ±0,1 мм.

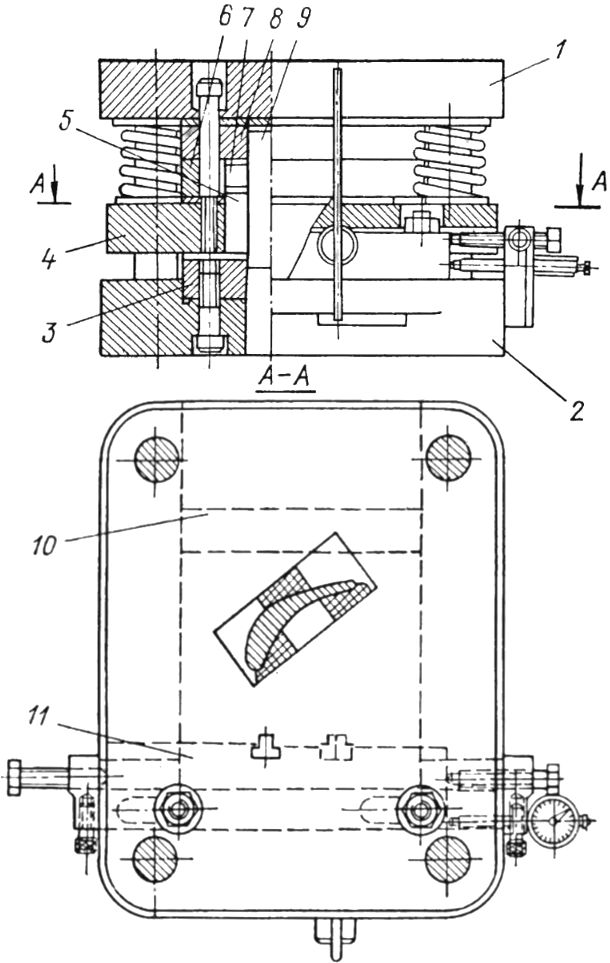

Пробивка фасонных отверстий в прямой ленте производится в штампе, конструкция которого изображена на рис. 3.7. Для того чтобы пробитое пуансоном в прямой ленте профильное отверстие в согнутой ленте имело заданные чертежом размеры и форму, в профиль пуансона должны быть внесены соответствующие поправки. Практика показывает, что необходимая корректировка размеров и формы пуансона определяется опытным путем. Иногда это достигается подгонкой пуансона по профильному отверстию выпрямленной ленты, первоначально обработанному в согнутой ленте.

Рис. 3.7. Штамп для пробивки отверстий в бандажных лентах.

Штамп состоит из верхней 1 и нижней 2 плит. На матрице 3 нижней плиты между направляющими планками 10 и 11 и прижимом-сбрасывателем 4 устанавливается бандажная лента. Штамп имеет два пуансона. При перемещении верхней плиты с пуансонами основной из них (пуансон 9) пробивает в ленте фасонное отверстие под лопатку, а второй пуансон — паз, который при переустановке ленты под пробивку следующего отверстия служит базой. Закрепленный в пуансонодержателе 8 пуансон направляется в процессе рабочего хода: в верхней части — разрезной втулкой 7, связанной со втулкодержателем 6, а в нижней части — втулкой 5, прикрепленной к прижиму-сбрасывателю 4. Прижим ленты к матрице производится четырьмя прижимами.

Процесс переналадки штампа производится в такой последовательности. При отжатых болтах подвижная направляющая планка 11 регулировочными болтами перемещается в заданное положение (положение определяется по показанию индикатора) и фиксируется зажимными болтами. Пробивку прямых лент производят на гидравлических прессах.

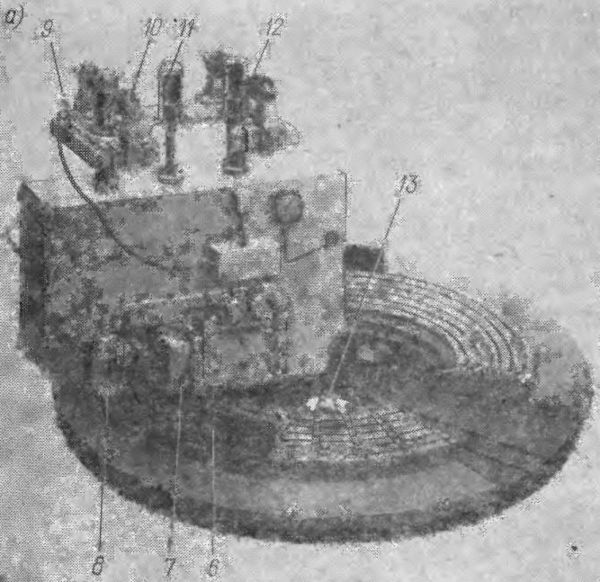

Пробивка отверстий в согнутых бандажных лентах является более прогрессивным процессом, обеспечивающим требуемую точность и повышенную производительность. Осуществляется она на специализированной установке (рис. 3.8). Установка состоит из замкнутой формы станины 1, тумбы 2 с размещенным на ней поворотным столом 5, подвесного пресса 4 и направляющих 5 станины, по которым перемещается подвижной пресс.

Рис. 3.8. Установка для пробивки отверстий в согнутых бандажных лентах (а) и компоновочная схема ее основных узлов (б).

Лента 6 при установке помещается в соответствующую кольцевую выточку стола 3. Базирование ее осуществляется на кромку и на одну из цилиндрических поверхностей. В таком положении лента закрепляется рядом гидравлических прижимов 13. Выступающая над столом основная часть ленты находится между пуансоном 7 и матрицей 8 пресса 4. Пресс подвешен роликами 10 каретки 9 на направляющих 5 станины. Вертикальное перемещение пресса по направляющим колонкам 12 осуществляется гидроприжимом 11. Радиальное перемещение по направляющим станины ограничивается упором матрицы в поверхность бандажной ленты. На этом настроечный и установочный цикл работ установки заканчивается и включается механизм автоматического деления поворота стола. После пробивки одного отверстия стол с лентой поворачивается в автоматическом режиме на заданный угол, обеспечивая тем самым новую позицию для пробивки следующего отверстия.

Рассмотрим наиболее важные операции обработки сегмента сопел паровых турбин (см. рис. 3.4) и последовательность их исполнения.

Некоторые поверхности канала сварного сегмента сопел паровых турбин (собственно сопла турбины) выполнены еще до сварки его с другими элементами конструкции. Так, окончательные размеры имеют поверхность канала по контуру и глубине. Поверхности В и Е являются базами для дальнейшей обработки, поэтому они заданы по 3-му классу точности, т. е. соответственно по А3 и С3. Далее по разметке обрабатываются торцовые поверхности D и C, а также по разметке производится черновое фрезерование каналов на универсальном оборудовании. Второе чистовое фрезерование под слесарную отделку контура каналов с припуском 0,1—0,15 мм и дно паза с припуском до 0,3—0,5 мм производится на копировальных станках. Большие значения допусков соответствуют обработке на станках с устройством механического копирования, меньшие — при обработке на электрокопировальных станках и станках с ЧПУ. Требуемая точность и шероховатость каналов достигается слесарной обработкой. Далее на следующей фрезерной операции по разметке во всех каналах фрезеруют обнизки на выходных кромках, фаски и повторно поверхности D и C. Затем подготовленные при механической обработке вставки слесарной пригонкой соединяют с соответствующими поверхностями сопел. В конструкциях, у которых отдельные вставки заменены цельным бандажом, обработка окон в бандаже производится на электроимпульсном станке с использованием специального делительного приспособления.

Обод диафрагмы паровой турбины из кованой заготовки проходит до сборки под сварку промежуточную обработку на токарно-карусельном станке.

Каждый из литых сегментов обода диафрагм паровых турбин состоит из трех частей, отлитых отдельно методом выплавляемых моделей. Перед сборкой в комплект отдельно отлитая заготовка проходит механическую обработку: у нее фрезеруются выходные кромки, а остальные поверхности канала опиливаются и зачищаются. На карусельном станке обрабатываются в два установа торцовые и боковые поверхности. Базу-торец со стороны выходных кромок обрабатывают при первом установе по разметочной риске. Стыкуемые между собой поверхности части сегмента фрезеруют по разметке и пригоняют. На операции фрезерования образуют и фаски под сварку. При пригонке следят за тем, чтобы были соблюдены размеры стыковых лопаток.