Диафрагмы предназначены для разделения на отсеки внутренней полости цилиндра паровой турбины с разными параметрами рабочего тела. В соплах диафрагм за счет изменения сечений каналов происходит преобразование энергии потенциальной рабочего тела в энергию кинетическую струи. Конструктивные формы диафрагм определяются перепадом давлений и температур, которые действуют на них. Находят применение стальные и чугунные литые диафрагмы. Стальные, в свою очередь, подразделяются на наборные и сварные. Чугунные литые диафрагмы выполняются с залитыми стальными лопатками.

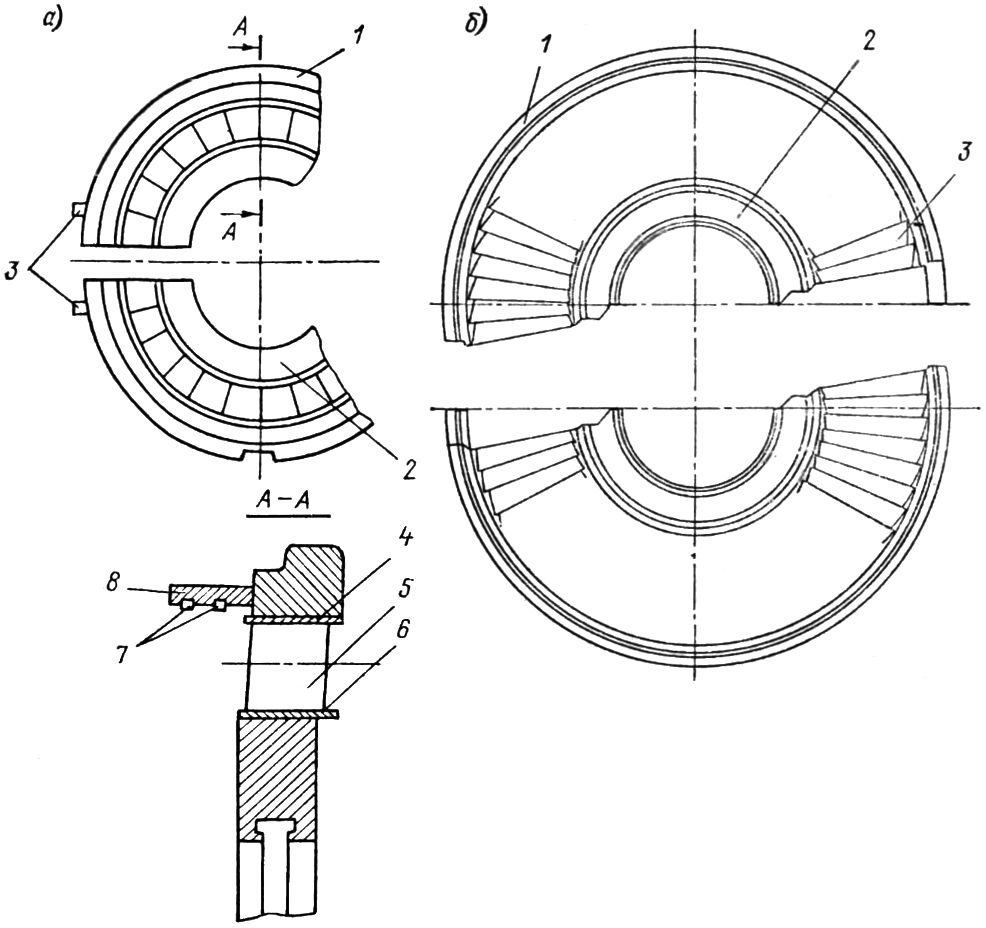

При изготовлении стационарных турбин широкое распространение получили как сварные стальные диафрагмы (рис. 3.1, а), так и литые чугунные диафрагмы (рис. 3.1, б).

Диафрагмы паровых турбин состоят из двух половин (верхней и нижней), отделенных разъемом. Для наглядности на рисунках верхняя половина показана не в состыкованном положении, а в положении, приподнятом относительно нижней.

Сварная диафрагма (рис. 3.1, а) состоит из наружной кольцевой части — обода 7, внутренней — тела 2 и соединенной с ними сваркой основной части — решетки направляющих лопаток. Решетка представляет собой кольцевой формы наружную 4 и внутреннюю 6 бандажные ленты с размещенными между ними направляющими лопатками 5. Ориентация лопаток относительно бандажных лент и относительно поверхностей обода и тела осуществляется пробитыми в бандажных лентах отверстиями, соответствующими концевым частям лопаток замкнутого профиля. В этих конструкциях сопловые каналы образованы поверхностями рабочей части направляющих лопаток турбин и расположенными между смежными лопатками участками поверхностей бандажных лент. В козырьке 8 диафрагмы размещены детали 7 периферийного уплотнения. Центруется диафрагма элементами 3 для центровки.

Рис. 3.1. Конструкции диафрагм паровых турбин: а — сварная; б — литая.

Литые диафрагмы (рис. 3.1, б) состоят из наружной части — обода 1, внутренней части — тела 2 и закрепленных между ними направляющих лопаток 3. Обод и тело у литой диафрагмы образуются при затвердении залитого в форму жидкого металла, в которую помещены перед заливкой направляющие лопатки. При затвердении металл обода и тела сваривается с металлом лопаток по всему периметру концевых частей лопаток, чем и обеспечивается надежность соединения. Сопловые каналы литых диафрагм также образованы замкнутыми поверхностями рабочей части направляющих лопаток и расположенными между смежными лопатками участками поверхностей обода и тела.

Диафрагмы устанавливаются либо непосредственно в цилиндре турбины, либо в промежуточной детали — обойме. За счет разности давлений по обе стороны от нее диафрагма прижимается торцом обода со стороны паровыхода к сопрягаемой с ней торцовой поверхностью кольцевой полости цилиндра или обоймы. Таким образом, место сопряжения поверхностей является уплотнением.

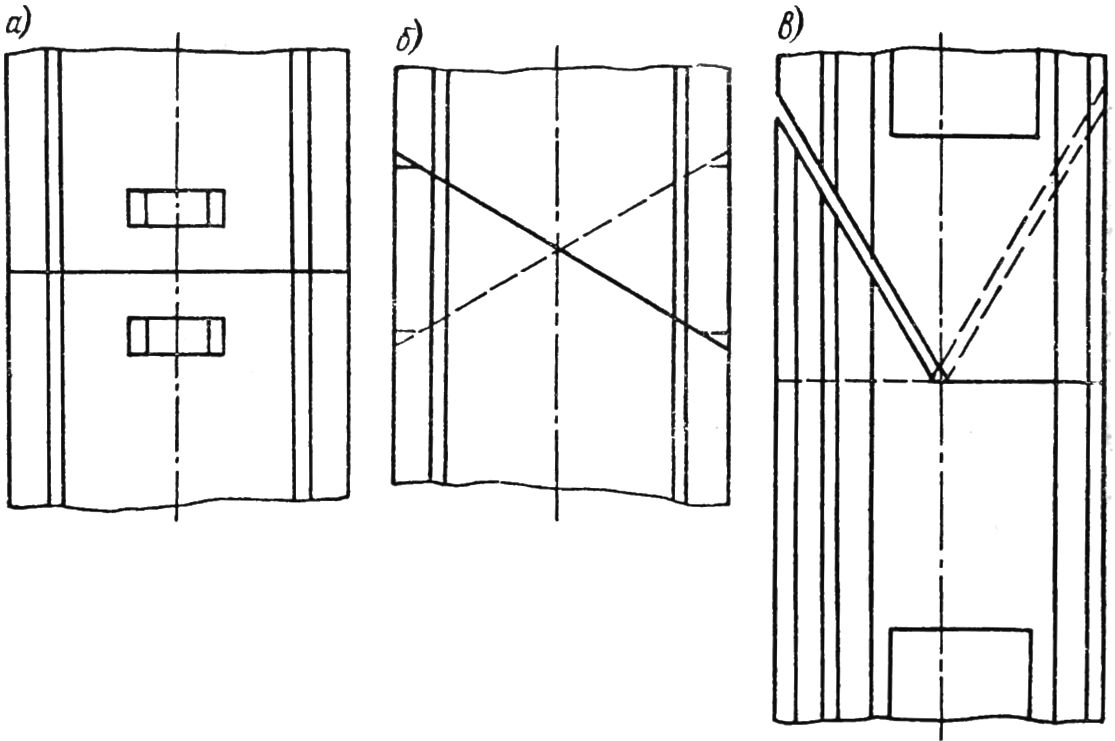

На рисунке 3.2 нарисованы виды разъемов диафрагм. Разъем прямой (рис. 3.2, а) характерен не только для диафрагм, но и для многих других деталей, входящих в сборочные единицы статорной группы турбин. Чтобы избежать рассечения лопатки, применяют косой (рис. 3.2, б) или комбинированный разъем (рис. 3.2, в).

Рис. 3.2. Разъемы диафрагм паровых турбин.

Общими для диафрагм являются следующие технические требования. Диафрагма должна обеспечивать длительную надежную работу без изменения форм и размеров обода, тела, сопловых каналов. Материал деталей, образующих решетку, должен обладать коррозионной устойчивостью. В диафрагме не должно возникать низкочастотных колебаний. В местах контактов с обоймой или цилиндром должна быть соблюдена герметичность. Диафрагма с поверхностью ротора должна обеспечивать бесконтактное уплотнение.

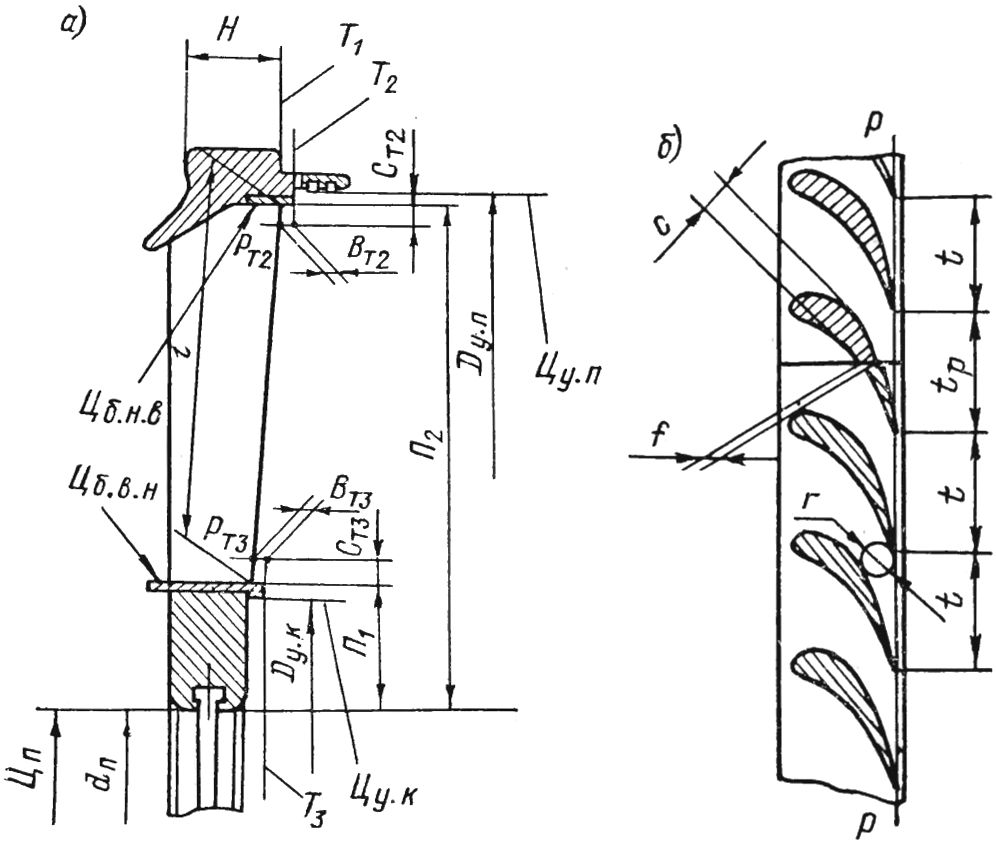

На рис. 3.3 показаны основные элементы конструкции и ограничивающие их поверхности сварной диафрагмы. Характеристики элементов и их поверхностей, рассмотренные ниже, определяют надежность, долговечность работы турбины и КПД ее проточной части.

Поверхность Цп полости тела диафрагмы (рис. 3.3, а), с обычно задаваемым допуском А3 на размер dn диаметра, и торцовая поверхность Т1 обода со стороны паровыхода являются базами, от которых в собранном цилиндре зависят положения направляющих лопаток, уплотнений и пр. Допуск на неплоскостность торцовой поверхности задается в пределах до 0,05 мм. Параметр шероховатости обеих поверхностей, служащих базами, должен соответствовать значению Ra = 2,5 мкм.

Положение межлопаточного канала турбины в радиальном направлении определяется размером П1 (от поверхности Цп до цилиндрической наружной поверхности Цб.в.н внутренней бандажной ленты) и размером П2 (до такой же формы внутренней поверхности Дб.н.в наружной бандажной ленты). Допускаемые отклонения на размер П1 обычно задаются в пределах от +0,4 до -0,8 мм. Отклонения на размер П2 зависят от размера диаметра диафрагмы и устанавливаются для диаметра до 1000 мм в пределах от +0,5 до -0,9 мм; для диаметра свыше 1000 мм — от +0,7 до -1,2 мм. При рассматриваемом построении размерной цепи и системе простановки допусков приведенный на рисунке размер l высоты канала является справочным. Параметры шероховатости обеих поверхностей должны соответствовать значению Ra = 2,5 мкм.

Рис. 3.3. Элементы конструкции сварной диафрагмы паровой турбины: а — поверхности тела, обода и сопловой решетки; б — расположение направляющих лопаток; в — расположение выходной кромки направляющей лопатки; г — расположение зазоров между профилями отверстия в бандажных лентах и профилем концевых частей направляющей лопатки.

Цилиндрическая поверхность Цу.п и торцовая поверхность Т2 совместно с соответствующими поверхностями ротора образуют бесконтактное периферийное уплотнение, а таких же форм поверхности Ду.к и Т3 с поверхностями ротора — бесконтактное корневое уплотнение. Положение цилиндрических поверхностей уплотнений, определяется соответственно диаметрами Dу.п и Dу.к.

Торцовая поверхность Т2 должна находиться с соблюдением линейного размера Вт2, измеряемого от точки Рт2, на выходной кромке наиболее выступающей лопатки, расположенной на расстоянии Ст2 от поверхности Цб.н.в наружной бандажной ленты. Торцовая поверхность Т3 должна находиться на расстоянии, равном линейному размеру Вт3 от точки Рт3, расположенной на расстоянии Ст3 от поверхности Цб.в.н внутренней бандажной ленты. Ширина обода Н задается с допуском по 3-му классу точности.

Качество бесконтактных уплотнений зависит от допусков на зазоры, численные значения которых определяются допусками на указанные выше диаметры и на расположение торцовых поверхностей, и от допусков на соответствующие поверхности элементов уплотнения ротора. В связи с этим допуски на размеры диаметров Dу.п и Dу.к устанавливаются в пределах А3. Биение поверхностей Цу.п и Цу.к относительно базы — поверхности полости тела — не должно превышать 0,05 мм. Допускаемые отклонения на размеры Вт2 и Вт3 расположения торцовых поверхностей обычно задаются в пределах ±0,4 мм, а торцовое биение при вращении относительно оси полости тела не должно превышать 0,05 мм. Параметры шероховатости цилиндрических поверхностей должны соответствовать значению Ra = 2,5 мкм, а торцовых поверхностей — значению Rz = 20 мкм.

Точность на размеры расположения поверхностей кольцевой Т-образной формы выточки со стороны полости тела, сопрягаемых с посадочными поверхностями деталей уплотнения, должна соответствовать 3-му классу точности. Допуск на ширину шпоночного паза со стороны поверхности обода нижней половины диафрагмы паровой турбины (см. рис. 3.1, а) должен находиться в пределах А3.

Допускаемое отклонение шага лопаток t (рис. 3.3, б) от номинального значения обычно задается в пределах ±0,8 мм. Отклонение на размер tр — шага между двумя лопатками турбин, расположенными одна в нижней, другая в верхней половине диафрагмы, зависит от размера шага. Для размеров шагов tр < 40 мм отклонение составляет ±2,0 мм, для размеров шагов tр > 40 мм — ±4,0 мм.

Выходные кромки направляющих лопаток сварной диафрагмы турбины рассматриваемой конструкции должны лежать в одной плоскости, след которой на рис. 3.3, б обозначен через PP. Однако применяются и конструкции диафрагм, выходные кромки направляющих лопаток которых совмещены на поверхности конической формы. Допускаемые несовмещения выходных кромок с поверхностью зависят от численного значения высоты l канала. При l < 100 мм отклонение на размер должно находиться в пределах ±1,0; при l = 100÷300 мм — в пределах ±1,5 мм; при l > 300 мм — в пределах ±2,0 мм. Перепад между двумя смежными лопатками, измеренный вдоль оси полости диафрагмы, не должен быть больше 0,5 мм.

Смещение вдоль плоскости разъема профиля одной части лопатки верхней половины диафрагмы относительно профиля другой ее части нижней половины диафрагмы не должно превышать величины f, численно равной 1/3 толщины с профиля в разъеме.

Допуски на размер г между внутренней ограничивающей канал поверхностью одной лопатки турбины и наружной того же назначения поверхностью смежной лопатки, определяющий так называемое горло межлопаточного канала, зависят от численного значения размера горла указанного канала. При г < 10 мм отклонение должно находиться от +0,1 до —0,2; при г = 10÷20 мм — от +0,2 до -0,3 мм; при г = 20÷35 мм — от +0,3 до -0,4; при г > 35 мм — от +0,4 до -0,6.

Допускаемые отклонения шага t и размера г горла парового канала для диафрагм с высотой канала l, равной или меньшей 250 мм, должны задаваться только на среднем диаметре, а при больших значениях высоты парового канала — на среднем диаметре и на расстоянии от наружного и внутреннего диаметров паровых каналов, равном 10 мм или больше.

Действительная суммарная площадь проходного сечения лопаточных паровых каналов турбин определяется по формуле:

Где г1; г2; гср — среднее значение размеров горла соответственно на внутреннем, наружном и среднем диаметрах; z — число паровых каналов.

Допускаемое отклонение площади ±2,5% от номинальной.

На выходных кромках направляющих лопаток утолщения предусматриваются только на участках концевых частей, входящих в бандажные ленты. Утолщенная кромка должна иметь высоту не менее 4 мм.

Радиальное смещение выходной кромки направляющей лопатки паровой турбины определяется размером ρ (рис. 3.3, в) между точками Б и В. Первая из них принадлежит выходной кромке в месте ее сопряжения с внутренней поверхностью Цб.п.в наружной бандажной ленты, а вторая расположена на пересечении той же поверхности со следом РР плоскости. Указанная плоскость совмещена с осью полости диафрагмы и касательна к точке А выходной кромки в месте ее сопряжения с наружной поверхностью Цб.в.н внутренней бандажной ленты. Допускаемое отклонение размера ρ дается в зависимости от высоты l парового канала. При l < 100 мм оно должно находиться в пределах ±0,5; при l = 100÷300 мм — ±1,0; при l = 300÷500 мм — ±1,5; при l > 500 мм — ±2,0 мм.

Расположение зазоров между замкнутым профилем концевой части направляющей лопатки турбины и кромкой отверстия в бандажной ленте пояснено рис. 3.3, г. Допускаемое наибольшее значение зазора δ зависит от меридиальной ширины профиля лопатки. При bм < 100 мм зазор не должен превышать 0,9 мм, а при bм > 100 мм — 1,6 мм.

Прямые и косые разъемы сварных диафрагм паровых турбин предполагают плотное прилегание всех стыкуемых поверхностей. Местные зазоры в стыке диафрагм размерами до 1000 мм допускаются до 0,04 мм, а с размерами свыше 1000 мм — до 0,05 мм.

С соблюдением вышеприведенных требований выполняются также горизонтальные поверхности комбинированного разъема. В косом стыке комбинированного разъема зазор должен быть для диафрагм, размер которых до 1000 мм — не более 0,4 мм, а для диафрагм более 1000 мм — до 0,5 мм. Смещение горизонтального разъема по отношению к оси расточки полости с диаметром dп не должно быть больше 0,5 мм.

Прочность некоторых элементов литых чугунных диафрагм паровых турбин ниже, чем у сварных диафрагм. Это в большей степени относится к размерам канала. Так, по шагу допускается отклонение от номинального размера в пределах от +2,0 до -4,0%. Допуск на размер горла должен находиться в пределах от +1,3 мм до -2,6 мм. Действительная суммарная площадь проходных сечений задается отклонениями, равными (+2,0) ÷ (-4,0)% от номинального значения. Отклонение выходных кромок направляющих лопаток за пределы плоскости или конической поверхности не должно превышать 1% от ширины канала в осевом направлении. Нерадиальность выходной кромки направляющих лопаток должна быть не более 2%. У литых диафрагм в сравнении со сварными несколько расширены и допуски на другие элементы конструкции, не связанные с каналами.

По разъему допускаются местные зазоры до 0,05 мм, а по косому стыку комбинированного разъема — не более 0,5 мм. Неплоскостность торцовой сопрягаемой с обоймой поверхности обода диафрагмы может быть увеличена до 0,1 мм.

Прогиб сварных и литых диафрагм допускается в таких пределах, которые не нарушали бы предельных, определенных расчетом значений осевых зазоров между направляющими и рабочими лопатками.

Сопловой аппарат паровой турбины служит для преобразования потенциальной энергии пара в кинетическую паровой струи и направления потока пара на рабочие лопатки ступени.

Сопловой аппарат состоит из нескольких сегментов сопел, к каждому из которых пар поступает от отдельного клапана. Конструктивно их выполняют как с наборными, так и со сварными и литыми лопатками. В турбинах высокого давления для обеспечения герметичности отдельных каналов турбостроительные заводы применяют сварные или литые сегменты сопел.

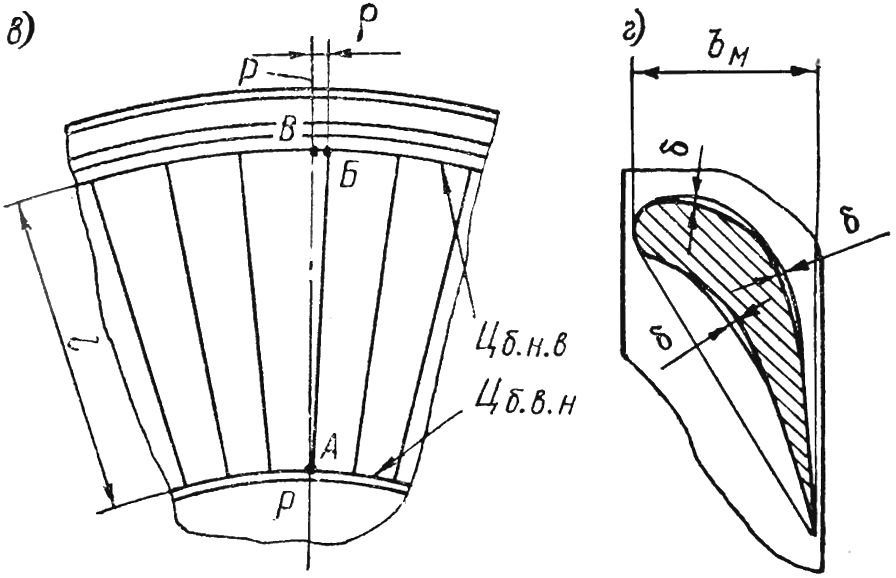

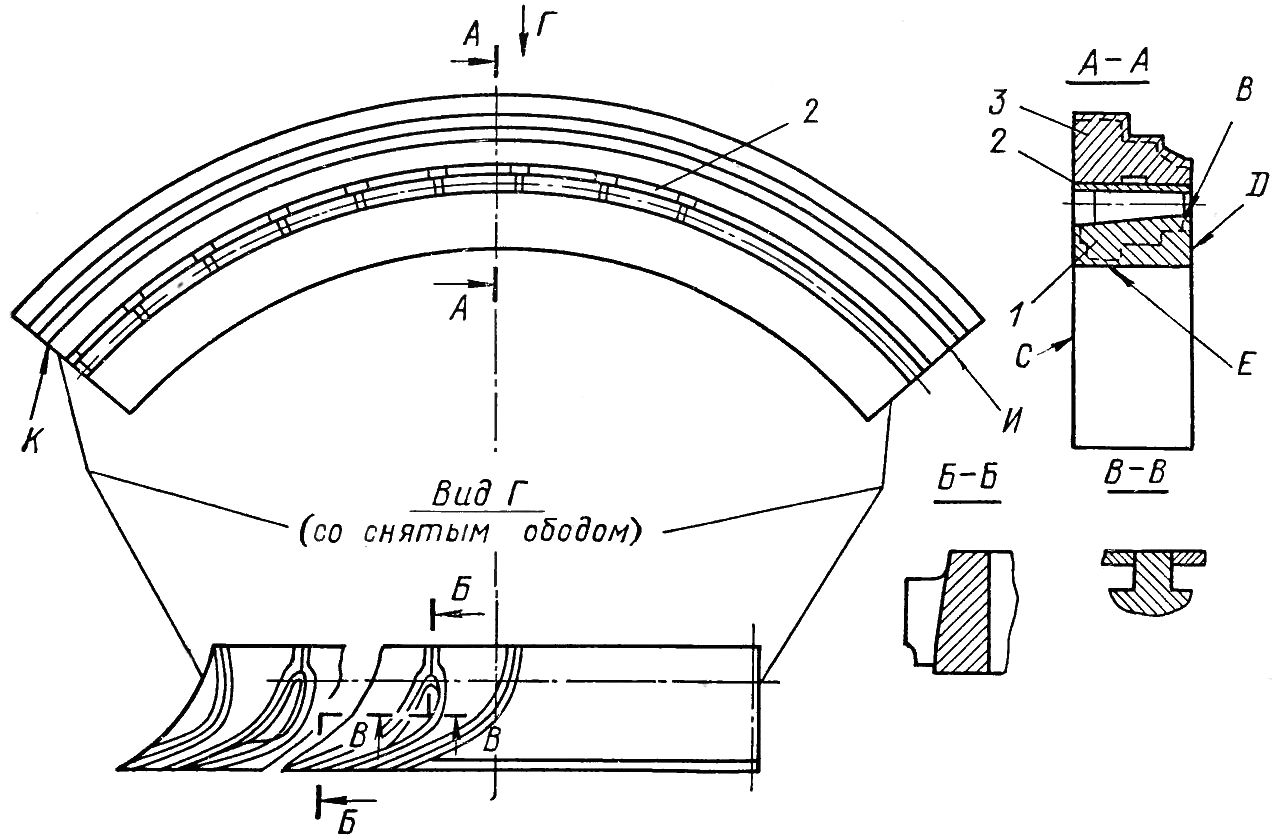

Конструкция сварного сегмента сопел одной из сопловых коробок турбины высокого давления приведена на рис. 3.4.

Рис. 3.4. Сварной сегмент сопел паровых турбин: 1 — собственно сегмент; 2 — вставка; 3 — обод.

Обычно к конструкции сегментов сопел турбин предъявляются следующие требования:

— высота канала должна быть выдержана в пределах ±0,1 мм;

— ширина горла — в пределах ±(0,2÷0,3) мм;

— шероховатость поверхностей лопаток должна обеспечить Ra = 2,5 мкм;

— суммарная площадь выхода пара может отклоняться от номинальной в пределах от +2% до -3%.