Подготовка производства деталей паровых турбин на станках с ЧПУ — многоплановый процесс. Часть первоначальных этапов проводится в целях выявления целесообразности перевода механической обработки с оборудования с ручным управлением на станки с ЧПУ. Эта часть состоит из разделов конъюнктурного анализа: сборка информации о существующем положении, прогнозирования возможных изменений конструкций деталей и заготовок, учета прогрессивности существующих технологических процессов, их оснащенности, организации производства.

Оценка во взаимосвязи перечисленных и других факторов в конкретных условиях предприятия и позволяет сделать однозначный вывод о технико-экономической целесообразности перевода механической обработки деталей турбин на станки с ЧПУ, либо о сохранении существующего процесса на оборудовании с ручным управлением.

Одной из главных причин, сдерживающих распространение станков с ЧПУ, является их высокая стоимость. Однако станки с ЧПУ оказывают значительное влияние на весь производственный процесс изготовления деталей паровых турбин. Часть влияющих на производственный процесс факторов может быть количественно оценена. Другая же часть не подлежит прямой количественной оценке.

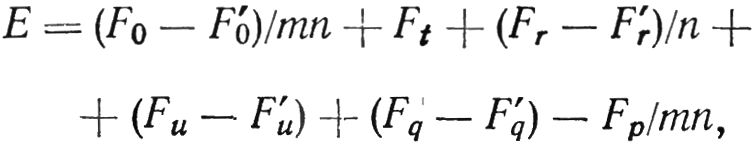

Различие в количественно учитываемых затратах между станком с ручным управлением и станком с ЧПУ выражается формулой:

Где F0 — затраты на оснащение, приходящиеся на одну деталь; m — число партий; n — размер партий; Fr — затраты на наладку, приходящиеся на одну деталь; Ft — затраты на операции, исключаемые при переводе механической обработки на оборудование с ЧПУ; Fu — зарплата операторов; Fp — затраты на программирование, приходящиеся на одну деталь; Fq — амортизационные и другие затраты, связанные с эксплуатацией станка в процессе обработки деталей турбины. (Все величины со штрихом относятся к станкам с ЧПУ).

Естественно, что целесообразность применения станков с ЧПУ определяется возможно большим положительным значением величины E — разности затрат.

Принимается, что затраты на материал детали паровой турбины не изменяются в обоих случаях. Неизменными также приняты и затраты на режущий инструмент. Затраты на остальные виды оснащения и все остальные показатели, характеризующие затраты, будут различны для станков с ручным управлением и для станков с ЧПУ.

Одним из важных, влияющих на затраты факторов, является сложность обрабатываемых механически поверхностей деталей паровых турбин. При обработке на станках с ручным управлением повышение сложности влечет за собой непропорционально большее увеличение абсолютного значения трудоемкости выполнения вспомогательных переходов и подготовительно-заключительного времени, отнесенного к одной детали. Растет также и доля трудоемкости выполнения упомянутых переходов от штучнокалькуляционного времени обработки детали.

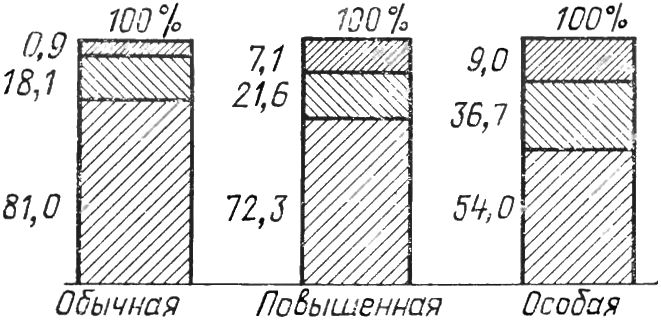

Статистический анализ, сведенный в диаграмму (рис. 23.1), поясняет удельную зависимость трудоемкости выполнения вспомогательных и подготовительно-заключительных переходов от сложности турбинной детали. Для особо сложных деталей доля трудоемкости процессов, не связанных с исполнением основных переходов, от штучно-калькуляционного времени почти в 2,5 раза превышает долю упомянутых работ от штучно-калькуляционного времени механической обработки деталей обычной сложности.

Рис. 23.1. Диаграмма зависимости составляющих штучно-калькуляционного времени от сложности детали паровой турбины: ![]() — подготовительно-заключительное время;

— подготовительно-заключительное время; ![]() — вспомогательное время;

— вспомогательное время; ![]() — основное (машинное) время.

— основное (машинное) время.

Металлорежущее оборудование с ЧПУ обеспечивает высокую степень автоматизации исполнения вспомогательных переходов, присущую станкам автоматам и полуавтоматам. Снижение трудоемкости выполнения вспомогательных переходов на станках с ЧПУ достигается повышением интеграции операций, а следовательно, и сокращением числа установов. Устройствами ЧПУ обеспечивается одновременность нескольких перемещений и более быстрая блокировка; исключается влияние сложности детали паровой турбины на трудоемкость установки.

Улучшение условий обслуживания станка при механической обработке, в определенной степени сводящее участие операторов в процессе к наблюдениям за его ходом, снижают утомляемость оператора.

В совокупности рассмотренные факторы приводят к общему снижению трудоемкости механической обработки деталей турбин на станках с ЧПУ в сравнении с трудоемкостью обработки на станках с ручным управлением. Поэтому разность затрат Fu — F‘u всегда положительна и является одной из важных составляющих эффективности применения станков с ЧПУ.

Эффективность применения станков с ЧПУ зависит от затрат на наладку, оснащение и на программирование. Но все эти показатели, как это вытекает из приведенной формулы, отнесены к одной турбинной детали, а, следовательно, зависят от размера партии и количества партий, т. е. характеризуются частотой повторяемости запуска деталей в производство.

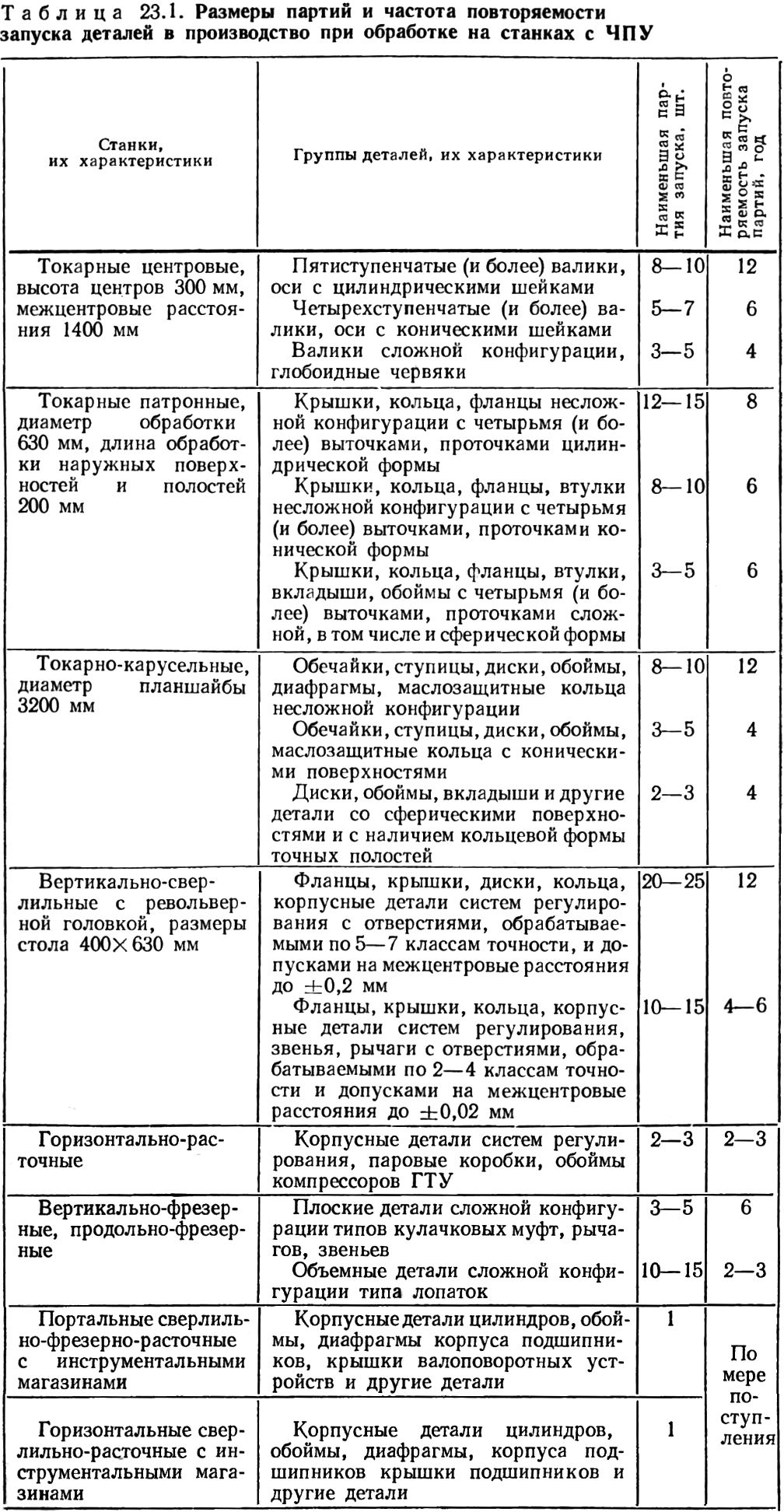

Данные о размерах партии и частоте переналадки при механической обработке определенных групп деталей на различных видах оборудования применительно к условиям производства турбин приведены в табл. 23.1.

Затраты на наладку станков с ЧПУ в условиях мелкосерийного производства паровых турбин, т. е. в условиях, рекомендованных данными таблицы, меньше затрат на наладку станков с ручным управлением. Это особенно проявляется при сравнении наладок станков на механическую обработку сложных поверхностей. Если для станков с ручным управлением задача решается сменой копиров, то при наладке станка с контурным устройством ЧПУ процесс сводится только к замене программоносителя.

Так как станки с ЧПУ исключают необходимость применения целого ряда разновидностей специальной оснастки: копиров, делительных устройств, кондукторов, то разность F0 — F‘0, а следовательно, и вся составляющая формулы (F0 — F‘0)/mn, определяющая затраты на оснастку, практически всегда положительна. Затраты на программирование присущи только процессу подготовки производства на станках с ЧПУ. При ручном программировании эта составляющая может достигать значительных размеров и в определенной степени повлиять на эффективность применения станков с ЧПУ.

Составляющая Ft увеличивает значение E — разности между затратами при механической обработке деталей паровых турбин на станках с ручным управлением и на станках с ЧПУ.

Точное позиционирование при механической обработке деталей турбины на расточных и сверлильных станках, фрезерование контурных поверхностей на фрезерных станках с ЧПУ исключает разметку, сокращает пригоночные, доделочные и отделочные работы. Повышение точности обработки позволяет сократить объем контрольных операций. Концентрация обработки на одном станке с ЧПУ сокращает число операций, установов и, тем самым, число транспортных операций передачи от одного станка к другому.

Затраты, связанные с эксплуатацией станков, очень существенно влияют на эффективность применения оборудования с ЧПУ. При определенных условиях этот фактор может увеличивать разность между затратами эксплуатации станков с ручным управлением и станков с ЧПУ, в других случаях она может принять и отрицательное значение. Количественная оценка рассматриваемого фактора зависит от разности в стоимости оборудования.

Стоимость станков с ЧПУ находится в зависимости от стоимости устройств программного управления, которая не возрастет пропорционально размерам, массам собственно станка. Поэтому разность в стоимости уникальных, в том числе и специализированных станков с ЧПУ и такого же назначения станков с ручным управлением, отнесенная к стоимости оборудования с ручным управлением, не столь велика в сравнении с тем же показателем для мелких и средних моделей. Для уникальных станков она составляет 10—15%, а для средних и мелких — десять и более раз.

На эффективность эксплуатации сказываются и меньшие площади, занимаемые станками с ЧПУ, по сравнению с площадью, занимаемой большим количеством станков с ручным управлением при одном и том же объеме выдаваемой продукции.

Влияние целого ряда факторов на разность затрат при работе на станках с ручным управлением по сравнению с работой на станках с ЧПУ не может быть количественно оценено. Наиболее важный из указанных факторов — это сокращение производственного цикла как за счет уменьшения объема работ по подготовке производства, так и самого производства паровых турбин. В последнем случае повышение отдачи рабочих мест сокращает технологический цикл, а концентрация механической обработки деталей турбин, сокращая число операций, уменьшает объем транспортных и других вспомогательных работ. Следствием этого является и значительное снижение времени пролеживания. Укорочение производственного цикла позволяет сократить межоперационные заделы и, тем самым, уменьшить объем незавершенного производства.

Снижение брака при переводе механической обработки на станки с ЧПУ объясняется следующим. Уменьшается возможность ошибок в установке турбинных деталей. Программирование обеспечивает работу на технически обоснованных, независящих от действий оператора, режимах. Концентрация обработки сокращает накопленные погрешности. Исключаются ошибки оператора, так как управление перемещением рабочих органов осуществляется автоматически.

Автоматическое оборудование всегда дает лучшую возможность расчетов штучного времени, благодаря большей определенности производственного процесса. А это улучшает качество планирования и повышает точность экономических расчетов.