Большое значение при производстве турбин имеет повышение точности оборудования производственной линии. Освоение промышленностью устройств индикации позволяет по-новому подойти и к целям, которые ставятся при модернизации существующих на турбостроительных заводах станков.

Модернизация оборудования производственной поточной линии по изготовлению деталей турбин осуществляется с использованием линейных индуктивных измерительных преобразователей (развернутый сельсин) модели РС2, предназначенных для использования в качестве датчика обратной связи. Преобразователь обеспечивает измерение линейных перемещений путем преобразования последних в фазовый сдвиг выходного напряжения относительно опорного.

Измерительный преобразователь состоит из усилителя-формирователя, в котором сигнал очищается от помех и усиливается, измерительной головки с обмотками магнитопривода, уложенными в определенного шага нарезке, и шкалы, имеющей свой шаг нарезки, отличающийся от шага нарезки головки. Стабильность показаний при многократном подходе к одному и тому же положению головки находится в пределах 0,002 мм, погрешность измерения до 0,03 мм на длине 3000 мм контролируемого перемещения.

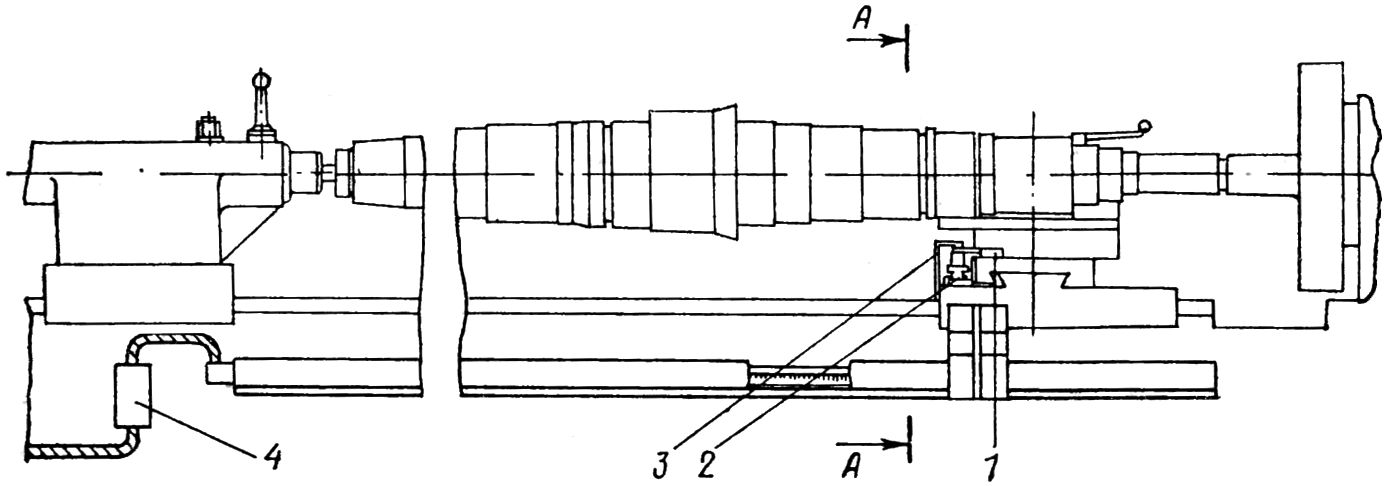

Модернизированный токарный станок с системой индикации, применяемый на поточной линии при производстве деталей паровых турбин и настроенный на обработку вала ротора турбины, изображен на рис. 22.8. Так как при обработке необходимо следить за перемещением рабочих органов по двум осям: вдоль оси Z (по оси ротора) и по оси X (поперечно к оси ротора), то в станок встроены два преобразователя.

Рис. 22.8. Модернизированный токарный станок с системой индикации.

На противоположной от рабочего места стороне станины станка, как это изображено на рисунке, прихватами 5 на компенсаторной планке 6 закреплена продольная шкала 8. Так же на станине установлен усилитель-формирователь 4 сигнала. С задней стороны саней суппорта кронштейном 10 удерживается подвижная часть устройства — головка 9 продольного измерения. При перемещении суппорта по направляющим станины от механизма привода станка головка катится на шариках по поверхности элемента продольной шкалы. На всем пути перемещения механизм прикрыт кожухом 7.

Аналогично описанному выполнено и второе устройство. Его поперечная шкала 11 через планку компенсатора 2 прикреплена к саням суппорта, а кронштейн 1 удерживает на поперечном суппорте станка головку 12 поперечного измерения. Механизм закрыт кожухом 3.

Преимуществом модернизированного станка является то, что на истинное положение рабочих органов не влияет точность исполнения самих механизмов перемещения станка. О влиянии укрупнения операций на совершенствование не только основных, но и вспомогательных процессов будет еще раз прослежено при рассмотрении вспомогательных средств производственной линии. Здесь же уместно отметить, что создание многоцелевого оборудования, основы интегрирования обработки, создало предпосылки и к модернизации в указанном направлении одноцелевых станков. Так, проведенная модернизация уникального продольно-строгального станка обеспечила совмещение в одной операции и строгание и шлифование плоских поверхностей большой площади у деталей паровых турбин. Разработаны конструкции модернизации уникальных токарных станков, на которых становится возможным фрезерование в валах роторов шпоночных пазов, а в роторах — пазов под хвостовые части лопаток.

Машиностроением, в том числе и турбостроением, накоплен большой опыт многопредметной групповой обработки деталей турбин. Упрощенно его идея заключается в создании на отдельном рабочем месте или на рабочих местах всей поточной производственной линии наиболее благоприятных условий для обработки по определенным признакам подобранной группы деталей. Станкостроительной промышленностью это направление совершенствования технологии при создании конструкции станков далеко не всегда учитывалось. Поэтому модернизация с целью специализации оборудования на обработке определенных групп турбинных деталей должна проводиться турбостроительными заводами.

Сущность модернизации заключается в укомплектовании станков, используемых на линии производства паровых турбин, групповыми приспособлениями с механизированными приводами зажимных устройств, питаемых от индивидуальных или групповых гидронасосных, гидроаккумуляторных станций или пневмосети. Станки комплектуются также различного назначения устройствами, механизирующими исполнение вспомогательных переходов. Оборудование переводится на работу в режиме использования многоинструментальных наладок и пр.

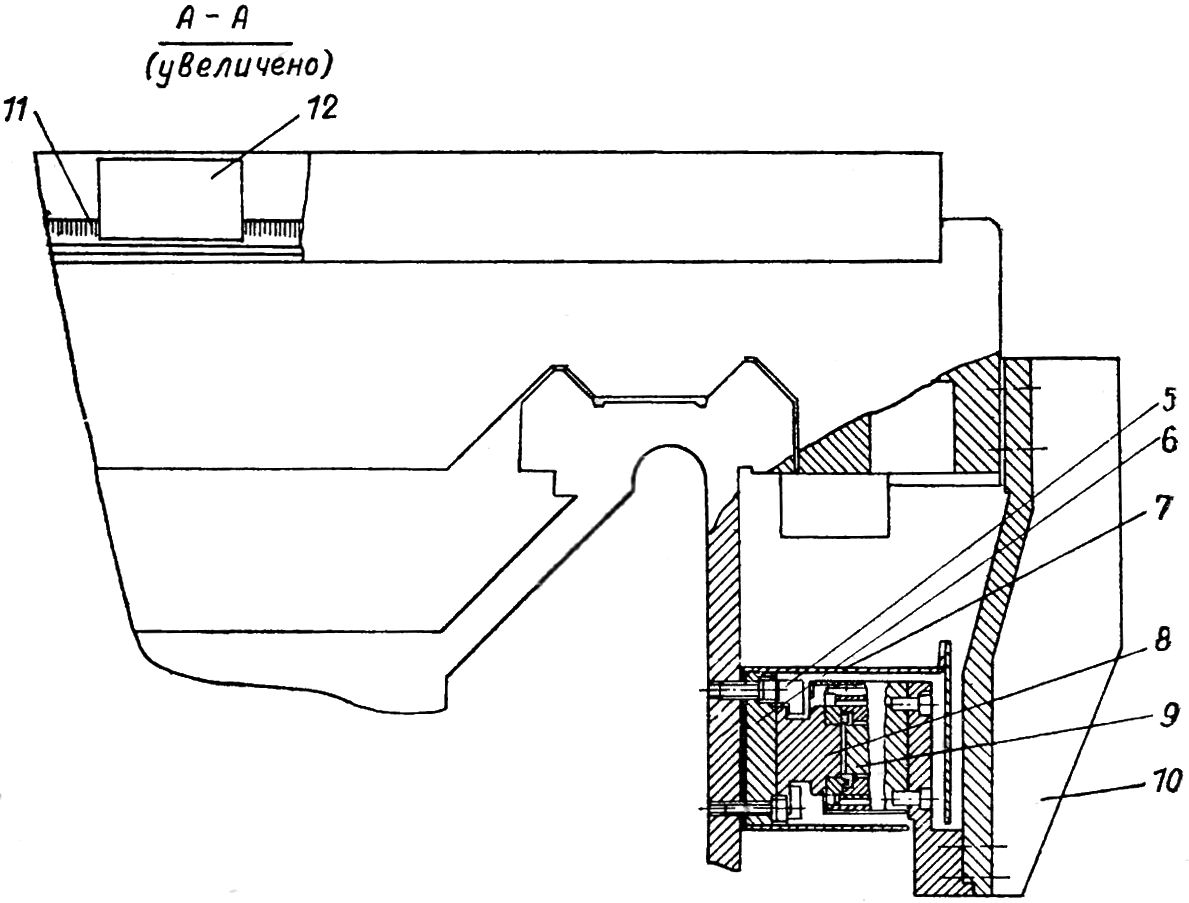

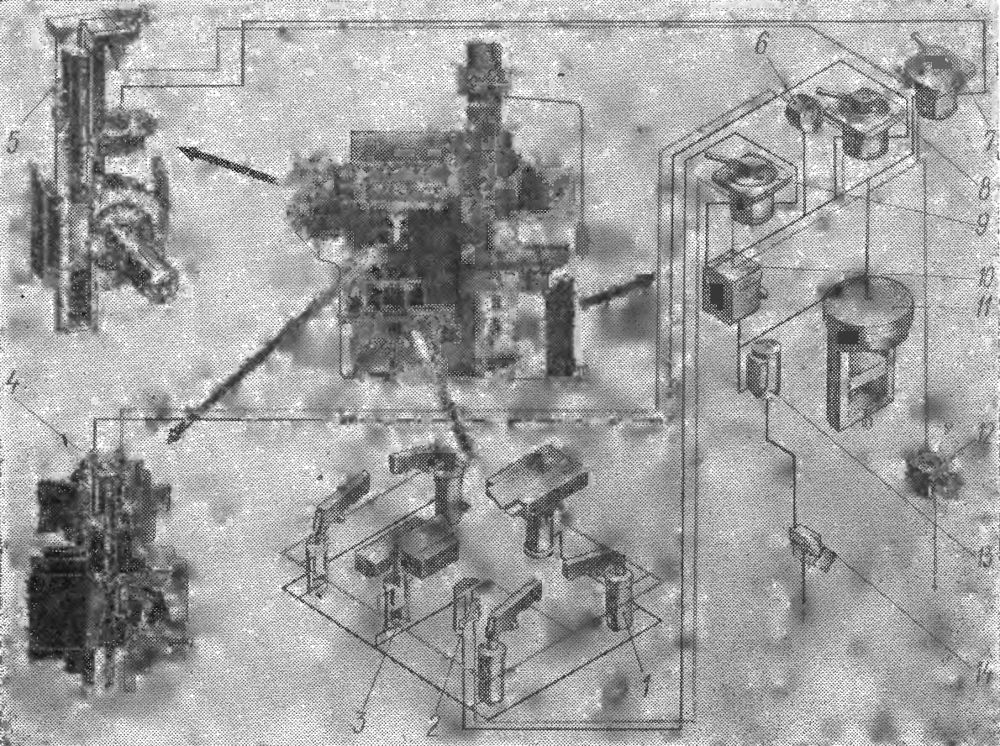

Модернизация токарно-карусельного станка, применяемого на производственной поточной линии, осуществленная с целью его специализации на обработке корпусных деталей клапанов паровых турбин, заключается в установке на нем группового широкоуниверсального приспособления и гидромеханического центратора. Станок снабжен также пультом управления, гидроаккумуляторной установкой, маслоподводящим устройством. Схема взаимодействия устройств модернизированного токарно-карусельного станка приведена на рис. 22.9.

Рис. 22.9. Схема взаимодействия устройств модернизированного токарно-карусельного станка: 1 — цилиндр боковых прижимов приспособления; 2 — маслоподводящее устройство; 3 — цилиндр средних прижимов приспособления; 4 — цилиндр привода расцентровывающих кулачков патрона; 5 — цилиндр привода поворота центратора; 6 — манометр; 7 — кран управления перемещением центратора; 8 — кран управления перемещением кулачков; 9 — края управления перемещением прижимов; 10 — реле давления; 11 — гидроаккумулятор; 12, 14 — вентили; 13 — обратный клапан.

Работа приспособления, гидромеханического центратора и других устройств происходит следующим образом. Перед загрузкой турбинной детали зажимы приспособления, приводимые в действие гидроцилиндрами, отведены в крайние положения, а поворотная часть гидромеханического центратора перемещена вверх. После установки детали турбины поворотом рукоятки крана управления перемещением центратора его подвижная часть опускается в положение, при котором кулачки самоцентрирующего патрона войдут в полость детали. После поворота рукоятки крана управления перемещением кулачков сработает механизм привода кулачков и в процессе их движения произойдет расцентровка детали. При таком фиксированном положении детали после поворота крана управления перемещением прижимов сработают гидроцилиндры, и деталь закрепляется прижимами приспособления. Заключительной стадией процесса будет отвод кулачков и отвод поворотной части центратора в исходное положение. Подвод масла к цилиндрам осуществляется с помощью маслоподводящего устройства. В пульт управления встроена аппаратура регулирования гидросистемы.

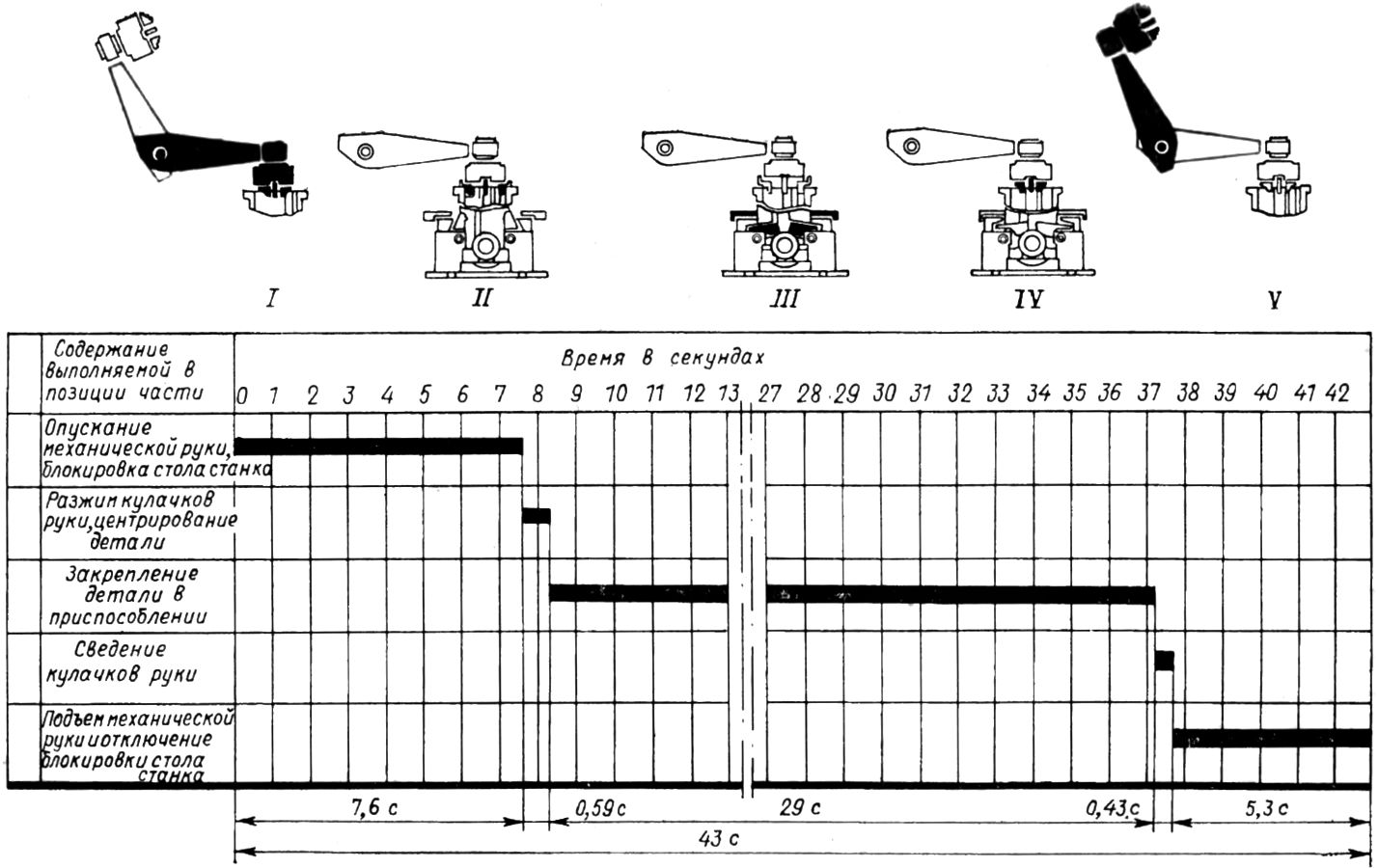

Последующий этап совершенствования модернизированного токарно-карусельного станка, применяемого на поточной линии производства, заключается в переводе на автоматаческий взаимноувязанный режим работы подвижных частей приспособления и гидромеханического центратора. Циклограмма перемещений устройств приведена на рис. 22.10.

Рис. 22.10. Циклограмма перемещений устройств модернизированного токарно-карусельного станка.

На каждом из пяти поясняющих циклограмму позиционном эскизе подвижные части гидромеханического центратора и приспособления, которые приводятся в действие в той или иной позиции, показаны в своих крайних положениях. Контурной линией показаны подвижные части в положениях, в которых они находились до начала автоматического перемещения, а сплошным черным цветом — в конце.

Управление началом цикла остается ручным и заключается в команде оператора с пульта управления. Все же остальные перемещения цикла выполняются автоматически в заданной последовательности. В позиции I подвижная часть гидромеханического центратора переместится в крайнее горизонтальное положение, соответствующее вводу кулачков патрона в полость устанавливаемой детали. В начальный момент перемещения подвижной части центратора блокировка вращательного движения планшайбы станка достигается взаимной увязкой гидро — и электросхем управления станка. Затем включается механизм перемещения кулачков патрона. Их крайнее положение при завершении процесса расцентровки детали паровой турбины показано на позиции II циклограммы. После этого дается команда приводам зажимных устройств: паре горизонтально перемещающихся прижимов и двум парам зажимных элементов, имеющим вращательное перемещение. Позиция III циклограмм соответствует окончанию процесса перемещения зажимов и окончанию процесса закрепления детали турбины. В позиции IV сводятся кулачки самоцентрирующего патрона (тем самым подготавливается отвод подводной части центратора в вертикальное положение). В позиции V подвижная часть центратора отводится в свое крайнее нерабочее положение. В этой же позиции снимается блокировка, которая не допускала случайного включения вращения планшайбы станка в процессе установки и закрепления турбинной детали.

Осуществляемое в автоматическом режиме работы базирование и закрепление детали паровой турбины занимает 43 с, что составляет в среднем 1,4% от штучного времени обработки.

Самая свежая информация дезсредства медицинские купить на нашем сайте.