Верхние и нижние половины литых диафрагм паровых турбин проходят грубую механическую обработку торцов, а также наружной боковой поверхности и поверхности полости с целью перераспределения остаточных внутренних напряжений перед повторной термической обработкой и для возможного обнаружения дефектов литья. Завершающая часть процесса обработки литых и сварных диафрагм турбин имеет много общего. Процесс можно подразделить на определенные этапы: освобождение от технологических стяжек, многократно повторяемая разметка вначале под черновую, а впоследствии под чистовую обработку, черновая обработка поверхностей разъема, черновое точение, чистовое фрезерование поверхности разъема, обработка элементов, расположенных со стороны разъемов (пазы, отверстия), черновое и чистовое точение совместно обеих половин. Завершается процесс контрольными операциями.

Базами диафрагм, определяющими эксплуатационные качества турбины, являются поверхность выходных кромок направляющих лопаток и положение среднего диаметра каналов. Однако вести по ним сборку или монтаж и тем более использовать их на многих операциях механической обработки затруднительно. Поэтому указанные неудобные базы применяются для создания реальных многократно используемых (с восстановлением) на всех операциях механической обработки.

Такими базами являются разметочные риски. Разметка выполняется таким образом, чтобы при совмещении обработанных торцовых поверхностей со стороны паровыхода кромки направляющих лопаток с этой же стороны диафрагмы находились бы на одной плоскости или на одной конической поверхности, а круговая разметочная риска находилась бы на одной оси с осью среднего диаметра каналов. На завершающих этапах процесса базами являются торцовая плоская поверхность тела диафрагмы турбины со стороны паровыхода и полость. Стыковые поверхности разъема первый раз фрезеруются с припуском 2 мм от разметочной риски, проходящей в каждой из половин через центр среднего диаметра.

Для точения торцовой поверхности относительно небольших по размерам диафрагм паровых турбин может быть использован модернизированный токарно-карусельный станок (см. рис. 3.5). С его помощью обеспечиваются механизированная выверка положения деталей по разметочной круговой риске, а также механизированное закрепление. Механическая обработка больших по размерам сварных и литых диафрагм турбин осуществляется на токарно-карусельных станках моделей 1М557, 1540.

Окончательное фрезерование стыковых поверхностей также производится по разметке. При этом (кроме соблюдения перечисленных выше условий) должно быть обеспечено в пределах заданных отклонений, установленных техническими условиями, сопряжение стыковых частей лопаток, находящихся в различных половинах диафрагмы паровой турбины. Фрезерование прямых стыков выполняется с одного установа и за одну позицию, что облегчает и упрощает ведение процесса. Механическая обработка косых стыков на одношпиндельных станках осуществима за две позиции, так как обработка второй, расположенной диаметрально противоположной первой и наклонной к ней поверхности возможна в случае перевода инструмента относительно первоначального положения на угол 180° — α.

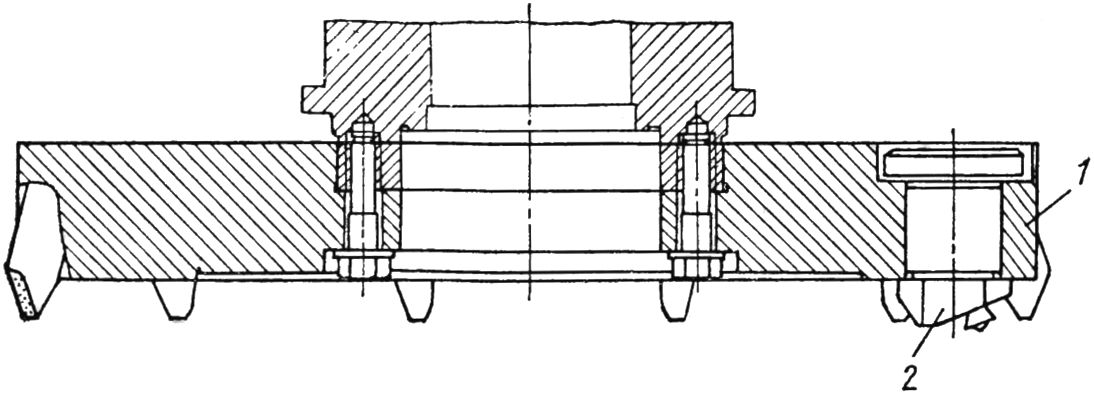

Поверхности разъемов с прямыми и косыми стыками можно обрабатывать напроход, что обеспечивает возможность применения процесса шабрящего ротационного фрезерования. Для того чтобы не заменять тяжелые фрезы при переходе с предчистового фрезерования на финишную отделку шабрящим ротационным инструментом, создана конструкция комбинированной фрезы, изображенная на рис. 3.12. Конструкция фрезы для торцового фрезерования представляет собой корпус 1, в который помещен блок 2 с вращающимся резцом. Вначале процесс резания осуществляется вставными резцами фрезы с предварительным демонтированием резцового блока и груза. Вслед за этим после установки резцового блока, вершина резца которого выступает над вершинами вставных резцов, производят чистовую механическую обработку поверхности.

Рис. 3.12. Комбинированная фреза.

Для обработки поверхностей разъемов на диафрагмах паровой турбины созданы специализированные станки, позволяющие вести процесс как в одной, так и в нескольких позициях. Одним из таких станков является продольно-фрезерный двухстоечный станок модели ГФ-957.

На станине станка помещены две стойки, каждая из которых снабжена фрезерной бабкой, несущей фрезерную головку. Стойке могут быть сообщены вдоль станины рабочее перемещение со скоростью рабочей подачи, а также установочное быстрое перемещение. Продольная рабочая подача левой и правой стоек осуществляется от гидропривода и имеет бесступенчатое регулирование. Станок укомплектован столом, который имеет возможность перемещаться в поперечном направлении в установочном режиме или в режиме быстрого подвода, как в направлении приближения к стойкам, так и в направлении отвода от них. Станок оснащен дополнительными съемными столами, крепящимися к основному столу.

Деталь паровой турбины опорной плоской поверхностью укладывается на стол и выверяется с двух сторон по разметочным рискам относительно направления перемещения стоек.

Механическая обработка поверхностей наиболее сложных комбинированных стыков выполняется в такой последовательности. При горизонтальном расположении осей шпинделей фрезерной головки, закрепленной на пиноли, фрезой обрабатываются вертикально ориентированные при установке участки поверхности горизонтального разъема. Затем фрезерные головки переводятся в другую позицию, соответствующую скосам стыка с одной стороны и нависающей части косого стыка с другой, и при таком положении фрез ведется обработка наклонных поверхностей.

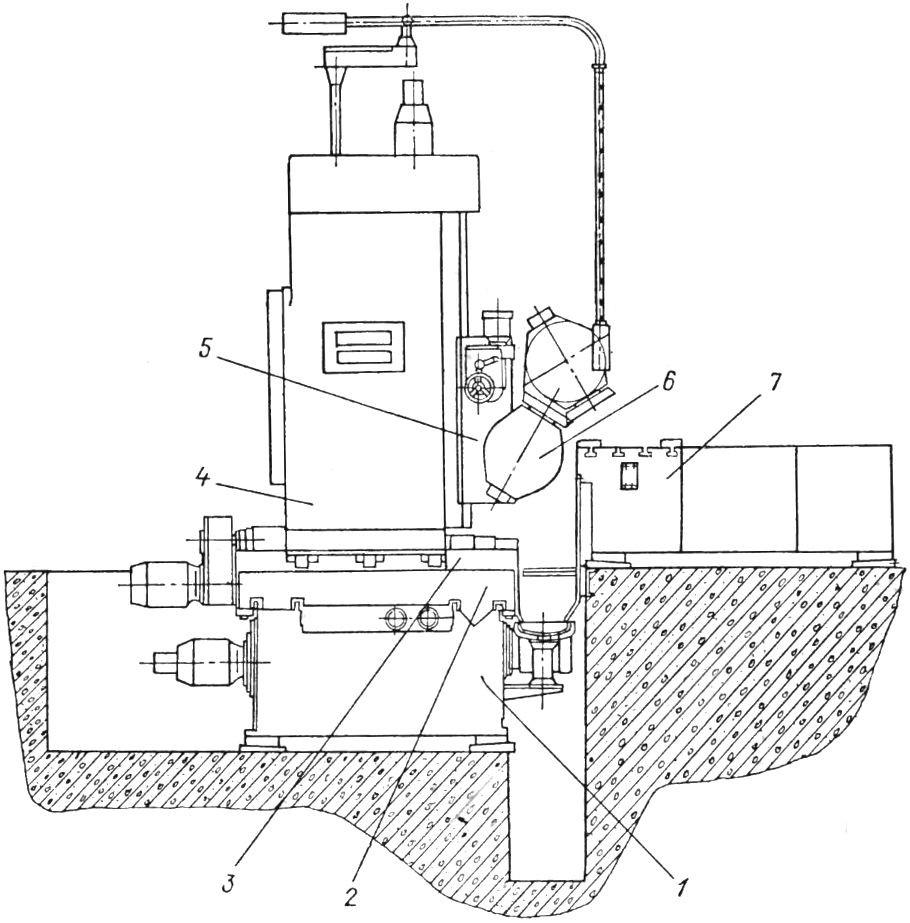

Другой специализированный двухстоечный фрезерный станок модели УФ-0665 для обработки стыков (в том числе и комбинированных) диафрагм турбин приведен на рис. 3.13.

Рис. 3.13. Специализированный двухстоечный фрезерный станок модели УФ-0665 для обработки стыков диафрагм паровых турбин.

На бетонном основании установлены станина 1 станка и отдельно неподвижный стол 7. Вдоль стола перемещаются сани 2, несущие направляющие 5, на которых размещена стойка 4, имеющая возможность перемещаться перпендикулярно к направлению движения саней. Фрезерная бабка 5 с поворотной головкой 6 перемещается в вертикальном направлении по направляющим стойки. Поворотная головка имеет установочное перемещение вокруг оси, параллельной оси шпинделя. Таким образом, все рабочие и установочные перемещения относительно неподвижной детали обеспечиваются при движении саней, стойки, бабки, головки с помощью приводов.

Деталь паровой турбины при установке базируется на своей опорной поверхности. Ориентирование разъема относительно направления движения подачи саней производится по разметочным рискам.

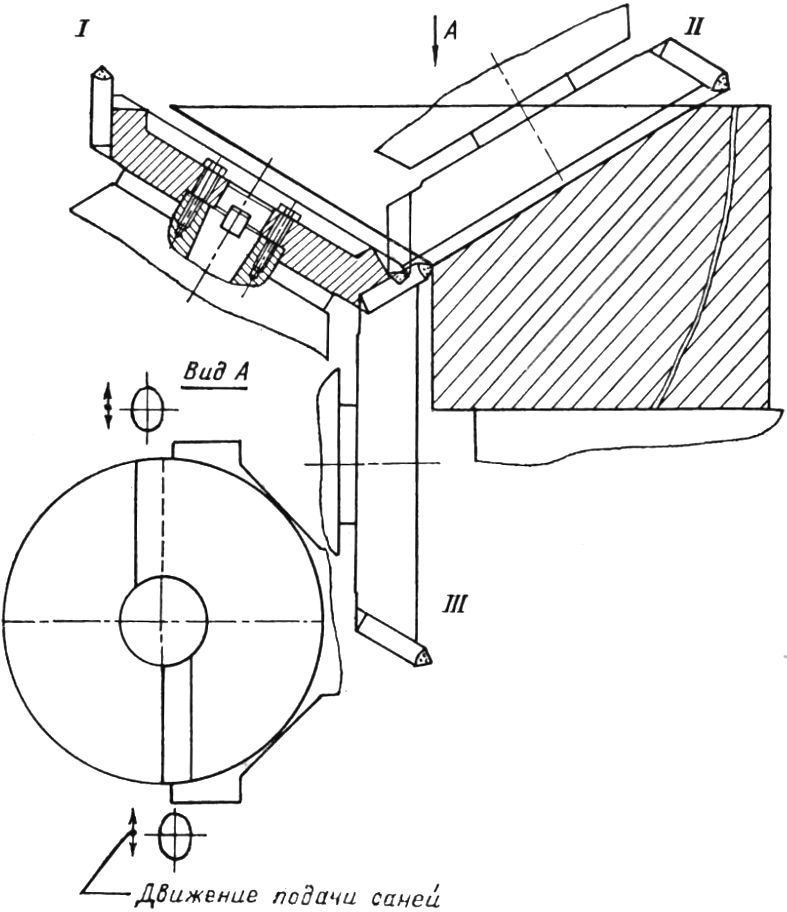

Механическая обработка производится за три позиции инструмента, как это показано на наладке (рис. 3.14). Позиция I на наладке соответствует обработке нависающей части косого стыка правой (в плане на наладке верхней) части детали. Условно показанный инструмент в позиции II соответствует его положению при обработке наклонной к горизонтальному разъему поверхности левой (в плане на наладке нижней) части детали. Позиция III соответствует обработке напроход плоской поверхности горизонтального разъема всей детали.

Рис. 3.14. Наладка станка модели УФ-0665 на обработку комбинированного стыка диафрагм паровых турбин.

Станок гарантирует высокую точность позиционирования инструмента, чем обеспечивается точное взаимное расположение горизонтальных и наклонных участков разъема. Не превышающая 0,03 мм неплоскостность соответствует предъявляемым к конструкции требованиям. Но при механической обработке торцовыми фрезами обеспечивается шероховатость поверхностей Rz = 20 мкм.

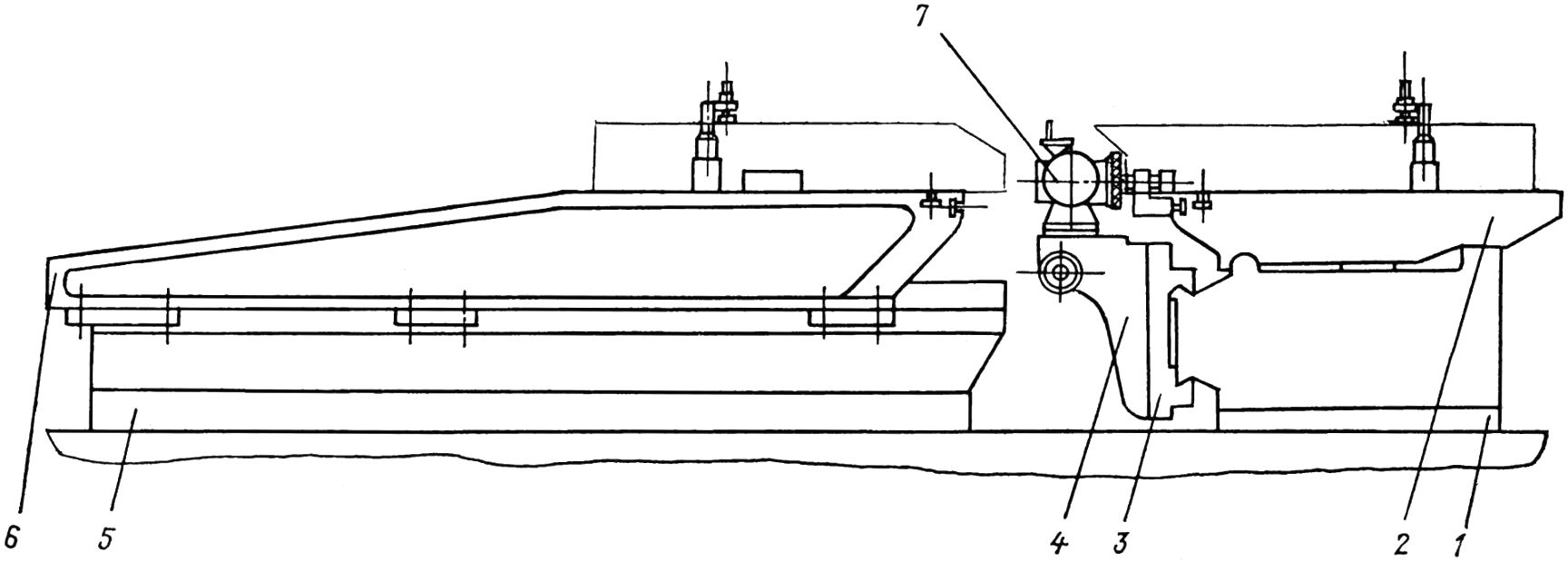

Поэтому для получения заданной шероховатости неизбежной является отделка поверхности до параметра шероховатости Ra = 2,5÷1,25 мкм в отдельной операции, чаще всего осуществляемая вручную шабрением. Для исключения или хотя бы сокращения ручных работ после фрезерования поверхностей комбинированных стыков вводится их доводка шлифованием. Для этого создана специальная установка, конструкция которой приведена на рис. 3.15. На ней после доводки контролируется и качество соединения двух входящих в комплект диафрагмы турбины половин со стыкуемыми поверхностями.

Установка состоит из оснований, на которых размещены станины 1 и 5 двух столов. На верхних направляющих правой станины 1 помещена подвижная часть стола 2, которая может перемещаться в настроечном режиме вдоль направляющих, т. е. в направлении, перпендикулярном к плоскости рисунка. На вертикальной части этой станины имеются еще одни направляющие, на которых установлены и могут перемещаться в режиме рабочих подач в том же направлении, что и стол, основание 3 и шпиндельная бабка 4 со шлифовальной головкой 7. Головка в определенных пределах может перемещаться и в горизонтальном направлении, приближаясь к столам или удаляясь от них. Ей может быть придано также и настроечное перемещение вокруг оси, параллельной направляющим. Кроме того, по вертикальным направляющим основания шлифовальная бабка совместно с головкой может быть перемещена в процессе настройки вверх или вниз от горизонтальной поверхности стола. На направляющей станине левого стола установлена его подвижная часть 6, которой придается настроечное движение вдоль направляющих, т. е. в сторону удаления правого стола или сближения с ним. Поверхности обоих столов должны быть строго совмещены в одной плоскости.

Рис. 3.15. Установка для шлифования и контроля поверхностей комбинированного стыка диафрагм паровых турбин.

Механическая обработка производится при одновременной установке на станок обеих половин одного комплекта диафрагм паровых турбин. Базирование осуществляется по опорным торцовым поверхностям, ориентирование же относительно направления перемещения шлифовальной бабки достигается подачей до соприкосновения с установочными поверхностями специальных упоров, помещаемых в пазы на вертикальной плоскости подвижной части левого и правого столов.

Обработка поверхностей стыков комплекта половин ведется всегда только торцовой поверхностью шлифовального круга и осуществляется в такой последовательности. Вначале в двух позициях напроход обрабатываются горизонтальные участки; а затем в еще одной позиции доводится расположенная под тупым углом наклонная поверхность передней части половины диафрагмы турбины, установленной на левом столе. После этого в следующей позиции шлифуется поверхность нависающей части скоса передней части половины диафрагмы, установленной на правом столе. Установка головки в позицию в этом случае производится с помощью упора, опорная поверхность которого строго перпендикулярна оси вращения шпинделя головки или, что то же самое, параллельна торцовой поверхности шлифовального круга. Применение упора позволяет установить головку в такое положение, при котором торцовая поверхность шлифовального круга перед началом механической обработки наклонной поверхности и нависающей части скоса становится параллельной фактическому наклону уже обработанной поверхности сопрягаемой половины.

Аналогично рассмотренному повторяется процесс механической обработки наклонных поверхностей деталей турбин с другой стороны.

Для контроля расположения поверхностей стыков перемещением левого стола в сторону сближения деталей, а подвижной частью правого вдоль своих направляющих достигают положения стыкования, при котором сопряжения по боковым поверхностям не имеют уступов. В таком положении зазор по горизонтальному разъему не должен превышать 0,03 мм. Зазор же между наклонными сопрягаемыми поверхностями должен достигать номинального значения, но не быть больше заданных пределов.

На установке обрабатываются и контролируются диафрагмы паровой турбины с внутренним диаметром 500—1150 мм, с наружным диаметром 1000—4000 мм и высотой до 350 мм. Материалом шлифуемых деталей может быть как сталь, так и серый чугун. Установка допускает применение режимов: скорости резания v = 35 м/с, подачи s < 2000 мм/мин, глубину резания t = 0,005÷0,05 мм.

Со стороны разъема по разметке на горизонтально-расточных станках фрезеруются продольно и поперечно ориентированные шпоночные пазы, а также отверстия под штифты и другие отверстия.

Для соединения отдельных частей в единую диафрагму поверхности под шпонки подгоняются слесарной пригонкой, а отверстия под штифты окончательно обрабатываются в собранном комплекте.

Чистовое точение поверхностей обода и тела производится на токарно-карусельных станках, имеющих схожие с рассмотренными выше станками характеристики.

Некоторые конструкции сварных диафрагм паровых турбин имеют размещенные на козырьках (см. рис. 3.3) уплотнения. Поэтому в технологических процессах обработки таких диафрагм предусмотрены переходы растачивания полости под уплотнения, выполняемые в операции чистового точения, а также операции наборки так называемых уплотнительных усиков и точения их уплотнительных поверхностей в собранном виде.

Сопловые аппараты паровых турбин составлены из отдельных сегментов. Вне зависимости от того, изготовлен ли сегмент сваркой, сопловые каналы которого выполнены фрезерованием, либо его отдельные части представляют собой отливки по выплавляемым моделям и они уже собраны в сегмент сваркой, окончательную механическую обработку они проходят будучи набранными в комплект. Перед комплектованием каждый из сегментов подвергается разметке и фрезерованию торцов. Окончательная токарная обработка комплекта производится на токарно-карусельном станке. Базой для установки сегментов комплекта является сторона выхода пара. На последующих операциях обрабатываются пазы и отверстия. Для повышения износоустойчивости выходные кромки лопаток турбин нитрируются.

Ультразвуковое определение прочности бетона ультразвуковои контроль прочности бетона.