Контроль правильности сведений расчетно-технологических карт заключается в декодировании закодированных фраз кадров и сличении полученных сведений с заданными значениями перемещений, а также с содержанием вспомогательных функций.

Существует и выполняется целый ряд способов контроля записи на перфоленту, а также законченных программ. Ниже приводятся наиболее важные из них: сверка распечатываемых пишущей машинкой устройства для подготовки данных фраз с фразами операционной расчетно-технологической карты; проверка на четность каждой кодовой комбинации; прочерчивание на устройстве для контроля программ; покадровый контроль по показаниям цифровой индикации непосредственно на станке; прочерчивание траектории перемещения инструмента на специальных устройствах непосредственно на станке; контроль первой обработанной детали паровой турбины.

Устройство для подготовки данных производит перфорирование с одновременной распечаткой. Поэтому расхождение напечатанного оператором текста с текстом закодированных фраз операционной расчетно-технологической карты позволяет обнаружить ошибку перфорирования, произошедшую при записи программы.

Для обнаружения ошибок в кодовых комбинациях используются методы логического соответствия, основанные на избыточности или недостаточности вводимой информации. При подготовке программоносителя в коде ИСО каждая кодовая комбинация проверяется на четность.

Известно, что запись информации в коде ИСО производится на первых семи дорожках. На первой строке таблицы перфорированными отверстиями закодировано семиразрядное число 0100101. Поскольку сумма цифр не кратна двум, проверочный элемент равен единице. Это значит, что на восьмой контрольной дорожке должно быть перфорированное отверстие и восьмиразрядное число будет иметь вид 10100101. На семи дорожках второй строчки таблицы представлена комбинация чисел 1001110. Поскольку в этом случае сумма цифр кратна двум, проверочный элемент равен нулю. Восьмая дорожка не должна иметь перфорированного отверстия. Полная запись кодовой комбинации составит число 01001110.

Контроль по признаку четности осуществляется после подготовки программы на устройстве контроля программы, либо пропуском программы через устройство ЧПУ непосредственно на станке. Если четность будет нарушена, то ввод информации прекращается.

Кроме проверки правильности кодирования и перфорации интерполятор устройства контроля программ управляет координатографом, и воспроизведенное перемещение инструмента записывается в заданном масштабе. При правильном программировании вычерченный контур или эквидистанта траектории инструмента должна отвечать заданным геометрическим формам и размерам, а исходная точка должна совместиться с конечной точкой.

Ошибки специалистов, подготавливающих производство и обрабатывающих основные детали паровых турбин, например роторов, могут привести к очень серьезным последствиям. Возможности же координатографов ограничены. На них возможна проверка рабочих программ для станков, имеющих те же интерполяторы, что и интерполятор устройства контроля программ. В этих случаях, несмотря на значительные затраты, проверка может быть осуществлена прочерчиванием непосредственно на станке.

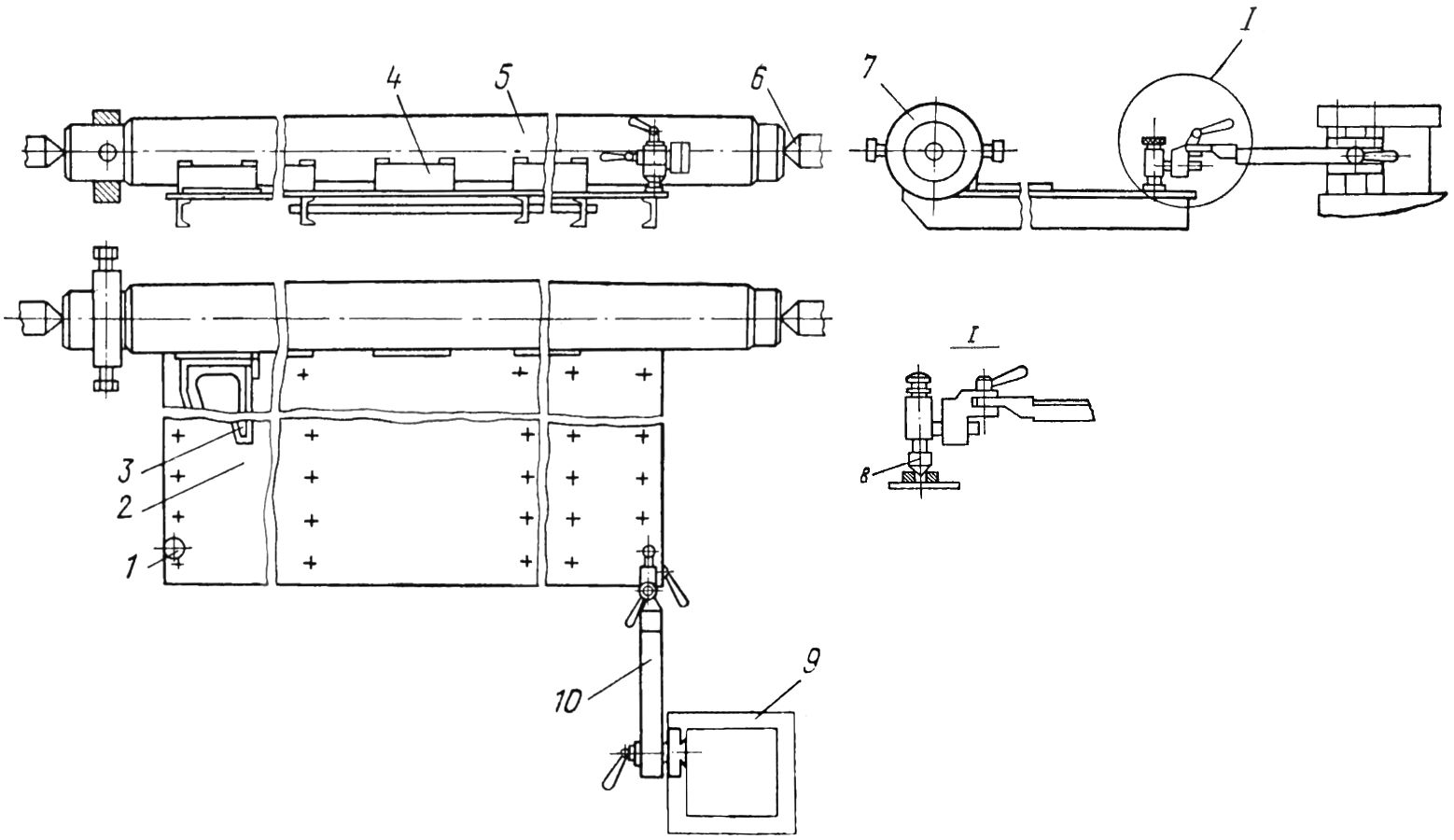

На рис. 23.3 изображено устройство, обеспечивающее проведение прочерчивания по программе контура поверхностей детали турбины непосредственно на уникальном токарном станке.

Рис. 23.3. Устройство для прочерчивания по программе контура детали паровой турбины непосредственно на станке с ЧПУ.

Устройство состоит из трубы 5, центрирующие элементы которой центрами 6 передней и задней бабок станка совмещаются с осью центров или, что то же самое, с осью вращения шпинделя. Труба так связана со столом 2, составленным из легкого каркаса и плит, что ее ось параллельна опорной плоскости стола. Горизонтальность положения опорной поверхности стола достигается поворотом вместе с трубой вокруг оси центров станка. В таком положении устройство фиксируется хомутом 7, с одной стороны соединенным с трубой, а своей вильчатой частью охватывающим один из кулачков планшайбы станка. На строго определенных и равных между собой расстояниях от оси устройства размещены две фиксирующие втулки, одна из которых помечена позицией 1. Параллельно оси устройства и перпендикулярно к плоскости стола размещены платики 4 таким образом, что их поверхности, которые используются для контроля, совмещаются в одной плоскости. В резцедержателе 9 суппорта станка крепится пишущий узел 10 с прочерчивающим элементом 8.

Настройка исходного положения пишущего узла заключается в его перемещении до совмещения фиксирующей части прочерчивающего элемента с полостью фиксирующей втулки. Это положение соответствует закодированным координатам нулевой точки программы. Далее, высвободив прочерчивающий элемент и опустив его после заданного перемещения суппорта до контакта с поверхностью стола, производят прочерчивание контура детали паровой турбины. Положения точек относительно оси центров замеряются либо непосредственно от контрольных поверхностей платиков, либо от них же при помощи сопрягаемых с ними угольников 3.

Квадроциклы Хабаровск купить мотовездеходы в Хабаровске.