После промывки детали подвергают контролю и разбраковке, относя их к одной из следующих категорий:

После промывки детали подвергают контролю и разбраковке, относя их к одной из следующих категорий:

а) детали, годные к дальнейшей работе;

б) детали, требующие ремонта;

в) детали негодные.

Детали, требующие ремонта (восстановления формы, размеров), отправляют на тот или иной участок мастерской или на другое предприятие (в порядке кооперирования) для обработки (шлифование, наращивание металла и т. п).

Весьма часто возникают трудности при переводе дорогостоящих деталей в категорию негодных, так как при современном состоянии ремонтной техники негодные детали могут быть восстановлены тем или иным способом (металлизацией, распылением, электроискровым способом и др.). Поэтому необходимо учитывать экономический фактор и технические возможности, которыми располагает ремонтная база. Может оказаться, что большие затраты на восстановление деталей приведут к нецелесообразному удорожанию ремонта. Иногда на это приходится идти сознательно, например, когда нет запасных деталей.

При хорошей технической оснащенности ремонтной базы и достаточно большом объеме работ стоимость восстановления деталей, как показывает опыт работы в смежных областях промышленности, обычно не превышает 35–45% от стоимости новой детали.

В киноремонтной практике разбраковка деталей осуществляется следующими способами:

1) путем внешнего осмотра;

2) посредством универсальных контрольно-измерительных инструментов;

3) с помощью специальных контрольных или измерительных инструментов, устройств и приспособлений.

При разбраковке проверяют форму и размер деталей (износ), чистоту поверхностей, качество покрытия деталей.

Внешний осмотр (визуальный способ) – самый простой способ выявления явно выраженного износа и повреждений деталей (трещины, забоины и пр.). На ощупь, по вытеканию масла определяют наличие зазоров в сочленениях и т. п. Разбраковка путем внешнего осмотра находит применение при большой степени износа деталей, что имеет место чаще всего при выполнении ремонта № 3.

Если внешнего осмотра недостаточно, для измерения линейных и угловых величин деталей высокой точности применяют универсальный измерительный инструмент.

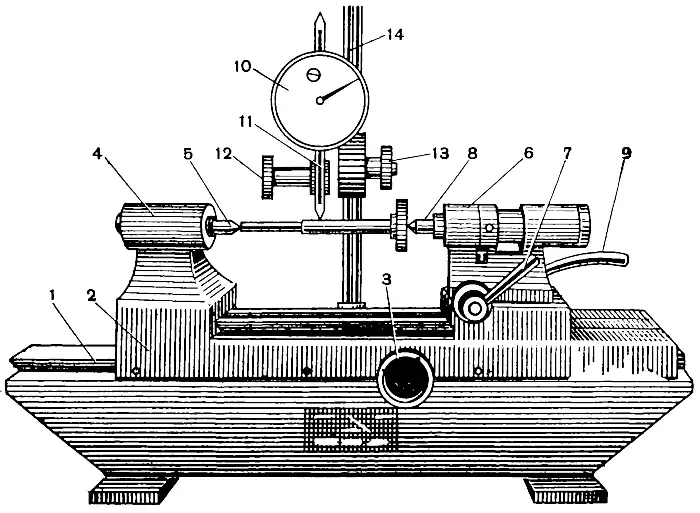

Для измерения радиального биения цилиндрических деталей, конусности, биения фиксируемых выемок мальтийского креста и т. п. целесообразно использовать прибор 2ПБ (рис. 1). Он состоит из основания 1, по направляющим которого перемещается каретка 2 (при отстопоренном винте (3). На каретке помещена задняя бабка 4 с жестким центром 5 и передняя бабка 6, имеющая возможность перемещаться по каретке и закрепляться в нужном положении посредством рукоятки 7. Центр передней бабки 8 может перемещаться вдоль оси и для быстрого отвода его имеется рычаг 9, который облегчает установку изделия в центрах. Индикатор 10 закрепляется в кронштейне 11 стопорным винтом 12. Для измерения биения детали ее устанавливают в центрах, отстопоривают винт 13 и кронштейн ориентировочно устанавливают на стойке 14 на требуемую высоту.

Рис. 1. Измерительный прибор 2ПБ.

Опустив винт 12, перемещают стержень индикатора до тех пор, пока наконечник коснется изделия, а стрелка станет на 2–3 штрихе. Закрепив стержень винтом 12, деталь медленно вращают рукой и замечают колебания стрелки индикатора за полный оборот детали.

Чтобы определить конусность детали, необходимо отстопорить винт 3, переместить каретку 2 на требуемую величину и произвести отсчет показаний индикатора. Отношение величины показания (колебания стрелки) индикатора к длине контролируемого участка и будет конусностью последнего.

При определении биения фиксируемых выемок мальтийского креста относительно центровых отверстий стержень индикатора устанавливают ориентировочно по оси креста и фиксируемой выемки. Крест покачивают и с индикатора снимают наименьшее показание. Затем каретку отводят, поворачивают крест на лопасть, подводят под индикатор и вновь определяют наименьшее показание. Разность между наибольшим и наименьшим показаниями для четырех фиксируемых выемок не должна превышать 0,01 мм.

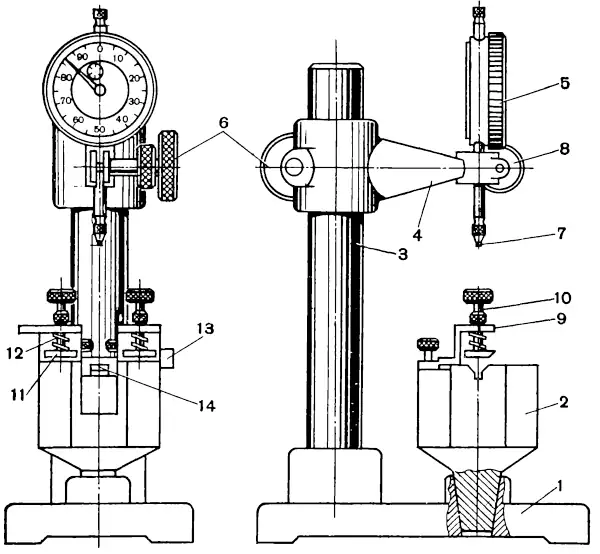

Для контроля мальтийского креста, эксцентрика, валов и других деталей кинооборудования (киноаппаратуры, киноустановок) можно изготовить специальную индикаторную стойку (рис. 2), у которой на основании 1 размещены призма 2 и стойка 3 с кронштейном 4 для индикатора 5.

Рис. 2. Специальный измерительный индикаторный прибор.

В зависимости от величины контролируемой детали кронштейн 4 устанавливают на определенную высоту и крепят винтом 6, индикатор 5 опускают до тех пор, пока наконечник 7 коснется поверхности детали, а центральная стрелка сделает один-два оборота, после чего индикатор закрепляют стопорным винтом 8. К призме 2 крепятся угольники 9, несущие на себе винты 10 с прижимными планками 11 и пружинами 12, а также откидной фиксатор 13 с зубом 14.

Определение биения фиксируемых выемок креста относительно вала (установленного на призму 2), производится аналогично вышеизложенному.

Для определения колебаний толщины перьев мальтийского креста его устанавливают на призму, развернутую в основании прибора на требуемый угол, в шлиц вводят зуб 14 откидного фиксатора 13, а измерительный наконечник индикатора упирают в конец пера. Такие замеры следует произвести по всем восьми перьям креста. Разность показаний индикатора не должна превышать 0,01 мм.

Контроль осей, валов, поршневых пальцев, шеек коленчатых валов, роликов ведется универсальным инструментом.

Для определения овальности отверстия втулок, роликов, цилиндров двигателей внутреннего сгорания используют индикаторный нутромер с соответствующим пределом измерения. При этом измерительный стержень индикатора вводят в отверстие и устанавливают в различных местах его, а с индикатора снимают показания. Выбраковку втулок производят при овальности отверстия 0,03 мм в ответственных и 0,05 – в малоответственных сопряжениях. Контроль диаметрального и торцового биения зубчатых барабанов, роликов, шестерен производится индикатором. Деталь устанавливают на точную центровую оправку, которая помещается в центрах прибора (см. рис. 1). Выбраковку валов производят, когда диаметральное биение достигает 0,02–0,04 мм соответственно для ответственных и малоответственных сопряжений. У поперечно-направляющего ролика контролируют торцовое биение рабочих реборд, которое должно быть не больше 0,02 мм.

Перекос валов в зубчатых передачах, происходящий из-за увеличения зазоров в сочленениях вал – подшипник, приводит к изменению межцентрового расстояния, и поэтому удельные давления на зубья шестерен распределяются неравномерно по их длине. Происходит выкрашивание и даже поломка зубьев. Допустимым выкрашиванием считается такое, когда длина полоски выкрашивания рабочей поверхности зубьев распространяется не более чем на 20% длины зуба, а предельное выкрашивание составляет примерно 50% длины зуба шестерни. Бесшумная и плавная работа зубчатых передач, а также создание хорошего контакта между зубьями возможны, если боковой зазор находится в пределах 0,05–0,1 мм.

При контроле деталей фильмового канала обращают внимание на чистоту поверхностей, прямолинейность и наличие износа поверхностей, соприкасающихся с кинопленкой. Прямолинейность деталей проверяют лекальной линейкой на просвет. У изношенных деталей допускается отклонение от прямолинейности не более 0,05 мм в сторону вогнутости.

Основные детали двигателя внутреннего сгорания могут быть использованы, если они отвечают следующим требованиям.

Цилиндр. Зеркало цилиндра должно иметь гладкую поверхность при отсутствии эллипсности, трещин, рисок, задиров. Допустимая величина эллипсности – не более 0,001 от диаметра цилиндра.

Поршень. Рабочая поверхность должна быть гладкой, поршень не должен иметь каких-либо повреждений: трещин, царапин и т. п.

Кольца поршня. Упругость кольца должна быть такой, чтобы полное сжатие замка происходило при нагрузке 1,2–1,3 кг на каждые 100 мм диаметра и 1 мм высоты кольца.

Упругость кольца можно проверить замером зазора в замке до сжатия и затем, после сжатия кольца рукой до полного смыкания концов, освободить кольцо и вновь замерить зазор; если оба замера совпадут, значит, упругость кольца достаточная.

Палец поршня. Рабочая поверхность пальца должна быть гладкой, без трещин, выработок и изгиба.

Шатун. Не допускается изгиб шатуна и какие-либо следы трещин на нем.

При ремонте № 3 рекомендуется заменять шатун и болты нижней головки, даже если внешних признаков повреждения шатуна нет.

Коленчатый вал. Шейка его не должна иметь задиров, изгибов и эллипсности более 0,001 ÷ 0,002 от диаметра вала. В противном случае шейка подвергается шлифовке (в пределах толщины закаленного слоя – 0,2–0,3 мм).

Клапаны. Обгорание, забоины и деформации на рабочем конусе тарелки клапана должны отсутствовать.

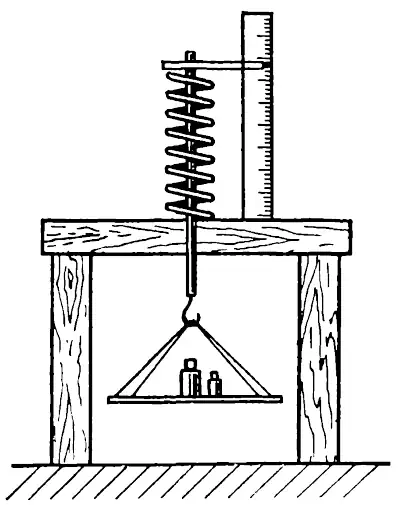

Пружина клапанов. Жесткость пружин, с которой закрытый клапан прижимается к седлу, должна быть такой, чтобы создать нагрузку, равную 0,8–1,2 кг на 1 см2 площади сечения тарелки клапана. При открытом клапане нагрузка должна составлять 1,25–2,5 кг/см2. Допускается уменьшение жесткости пружины не более чем на 20%.

Жесткость пружины можно проверить прибором, схема которого приведена на рис. 3.

Рис. 3. Схема измерения жесткости пружины.

Распределительный вал не должен иметь изгиба, значительного износа или повреждения кулачков. На основании результатов разбраковки деталей составляется дефектная ведомость, в которую записывают работы, определяющие объем ремонта (замена деталей, реставрация или изготовление их, подгонка, сборка и т. п.).