Рама-маслобак служит основанием для установки на нее крупногабаритных воедино соединенных основных частей газотурбинной установки (ГТУ). Ее полость используется как емкость для масла.

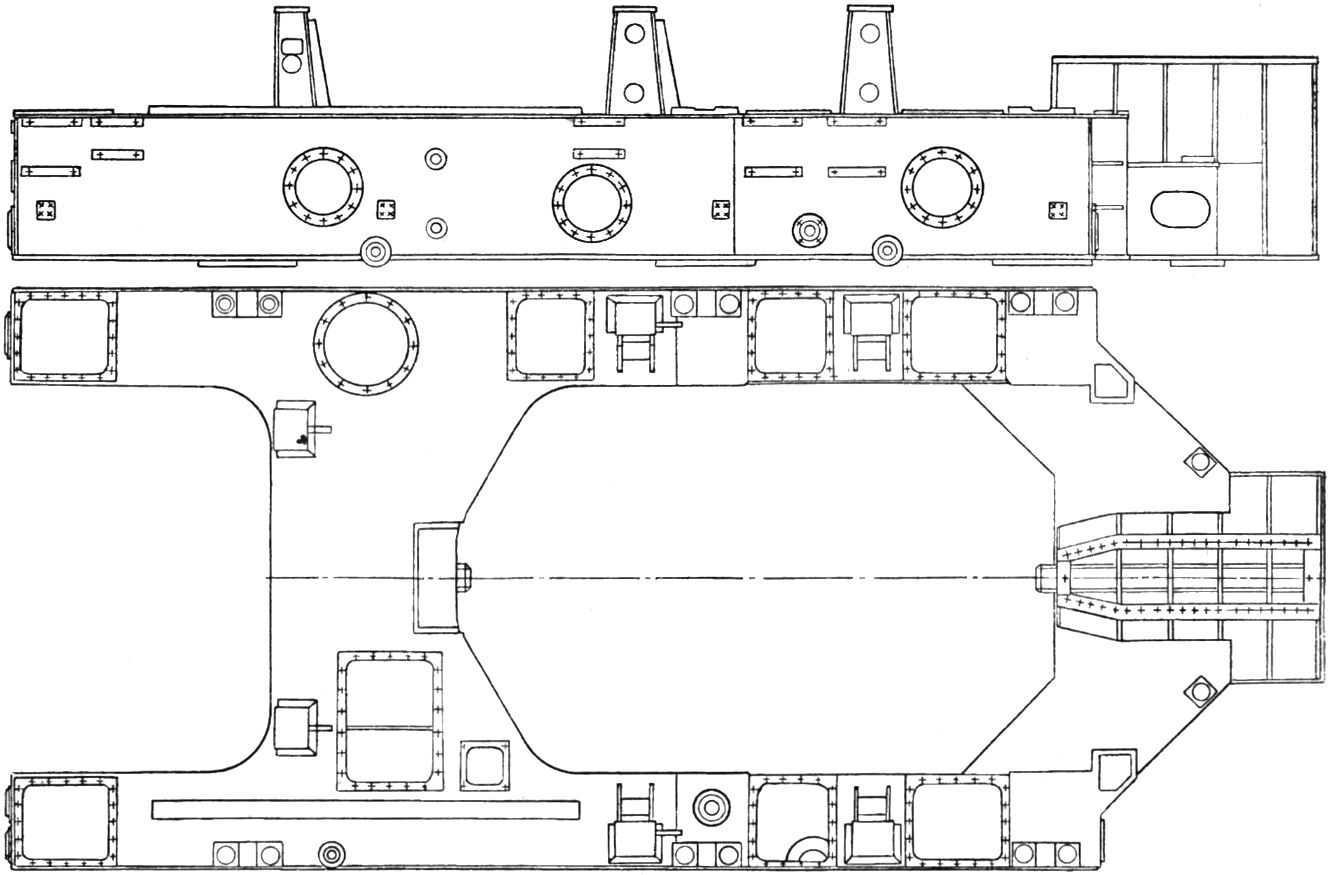

На рис. 4.3 приведена рама-маслобак газотурбинной установки ГТК-10, представляющая собой конструкцию коробчатой формы. Нижней поверхностью она устанавливается на фундамент. Верхний настил и стойки рамы служат базами для установки сборочных единиц турбокомпрессорной группы газотурбинной установки. На верхней и боковых поверхностях размещены платики и фланцы, с которыми сопрягаются поверхности фланцев маслопроводов, системы дренажа, а также люков. В конструкцию включены приварные шпонки, сопрягающиеся со шпоночными пазами лап корпусных деталей турбокомпрессорной группы. Со стороны поверхности, обращенной к фундаменту, размещены пазы под клиновые шпонки.

Рис. 4.3. Рама-маслобак газотурбинной установки.

Габарит рамы-маслобака определяется размерами: длина 7700 мм, ширина 3380 мм, высота по стойкам 1505 мм. Масса рамы около 9000 кг.

При механической обработке рам-маслобаков газотурбинной установки должно быть обеспечено выполнение следующих технических требований. Поверхности, служащие базами для опоры и направления корпусных деталей, проставки корпуса подшипника силового ротора турбокомпрессорной группы, а также для корпусов питательного турбонасосного агрегата, обрабатываются с параметром шероховатости поверхности от Rz = 20 до Ra = 2,5 мкм. Отклонение зеркала фланцев от плоской формы не должно быть больше 0,05 миллиметра, а шероховатость поверхности плоскостей должна быть не грубее Ra = 1,25 мкм. Сопряженные с пазами лап корпусных деталей турбокомпрессорной группы боковые поверхности приварных шпонок должны быть обработаны по 3-му классу точности и с шероховатостью, определяемой параметром Ra = 1,25 мкм. Резьбовые отверстия, размещенные со стороны проставки корпуса подшипника, со стороны зеркала фланцев, должны быть выполнены по 2-му классу точности.

https://mostmecanica.com купить такелажное оборудование.