Фланцы, крышки, заглушки, прокладочные кольца паровых турбин представляют собой короткие тела вращения, что является их главным общим отличительным признаком.

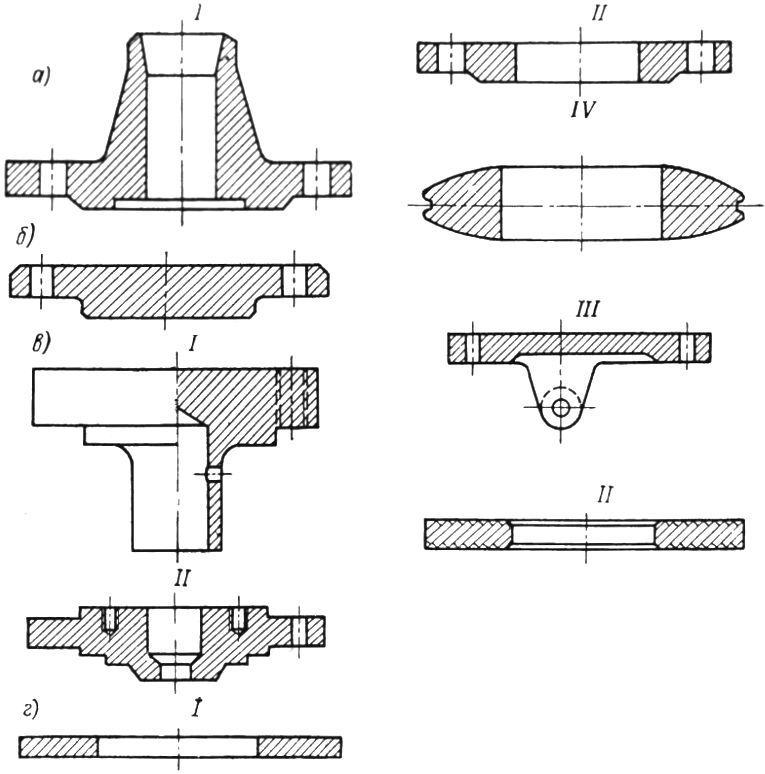

На рис. 9.1, а приведены конструкции фланцев паровых турбин. На первом рисунке (тип I) изображен фланец соединения, связанного с трубной деталью трубопровода сваркой. Деталь имеет соединительный элемент в виде выточки. Обратный к нему фланец выполнен с выступающим центрирующим буртиком. Другой фланец (тип II) — часто встречающаяся разновидность, в том числе и больших (до 1000 мм) диаметров условных проходов. Иногда в конструкции фланцев включается кольцевая полость, в которой помещается сальник. К этой же категории деталей относятся и корпуса сальника турбины. Вариант конструкции заглушки изображен на рис. 9.1, б.

На рис. 9.1, в показаны крышки паровых турбин, являющиеся деталями конструкции обратных клапанов (тип I), запорных, игольчатых, дроссельных, редукционных вентилей (тип II), клапана обратного поворотного (тип III).

Рис. 9.1. Варианты конструкций деталей фланцев, крышек, заглушек и прокладочных колец паровых турбин.

Общими для многих конструкций фланцев, заглушек и крышек паровых турбин являются центрирующие посадочные элементы, которым приданы формы цилиндрических выступающих частей у одних и такой же формы расточек парных с первыми деталей. Соединение парных фланцев осуществляется с гарантированным зазором с соблюдением допусков 4—5-го классов и при шероховатости поверхности Rz = 40÷20 мкм. Фланцы всегда, а крышки часто имеют в своей центральной части сквозную полость, к которой в большинстве случаев не предъявляется высоких требований ни по точности обработки, ни по шероховатости поверхностей. Размещаемые в один или несколько рядов гладкие отверстия для болтов или шпилек имеют размеры диаметров, гарантирующие значительные зазоры между их поверхностями и поверхностями крепежных деталей. Применяются и конструкции заглушек турбин без отверстий, т. е. такие, которые соединяются со смежными деталями сваркой.

Прокладочные кольца паровой турбины представлены на рис. 9.1, г. Первое в этой серии (тип I) — это плоское прокладочное кольцо. На последующем рисунке изображено также плоское, но иное (тип II) — зубчиковое прокладочное кольцо. Далее следует прокладочное кольцо (тип III), ограниченное боковыми сферическими поверхностями. И последнее (тип IV) — это кольцо овального сечения.

Особенностью конструкции деталей (тип IV) паровых турбин является их относительная нежесткость, что требует создания специальных условий обработки, гарантирующих исключение деформации. Торцовые плоские поверхности прокладок должны быть обработаны с соблюдением параметра шероховатости не грубее Ra = 2,5 мкм, а внутренняя поверхность — Rz = 20 мкм.

Размерная характеристика турбинных деталей, представляющих рассматриваемые короткие тела вращения, достаточно точно определяется одним размером — наружным диаметром. В турбостроении наиболее распространено применение рассматриваемых деталей с размерами диаметров в пределах от 16 до 1250 мм.

Следует также отметить, что половина номенклатуры деталей турбин представляют собой оригинальные конструкции.

Детали группы изготавливаются из кованых в штампах заготовок, из полученных свободной ковкой, из отливок, изогнутых на ребро из полосы и сваренных встык, а также из листового проката.

Номенклатура применяемых материалов рассматриваемых деталей для паровых турбин и газотурбинных установок (ГТУ) очень широка. В качестве материалов выбраны поделочные и конструкционные углеродистые стали марок Ст3, 20, 25, 35, 40, 45, легированные стали марок 12X13, 30X13, 12МХ, 12ХМФ, 12Х1МФ, 15ХМ, 15ХМА, 15X11МФ 12Х18Н9Т, 12Х18Н10Т. Число применяемых марок сталей может быть сокращено путем отработки конструкций на технологичность.