Рассматриваемая группа изделий состоит из отдельных деталей, а также из образованных сваркой сборочных единиц, представляющих собой укрупненные блоки паровой турбины.

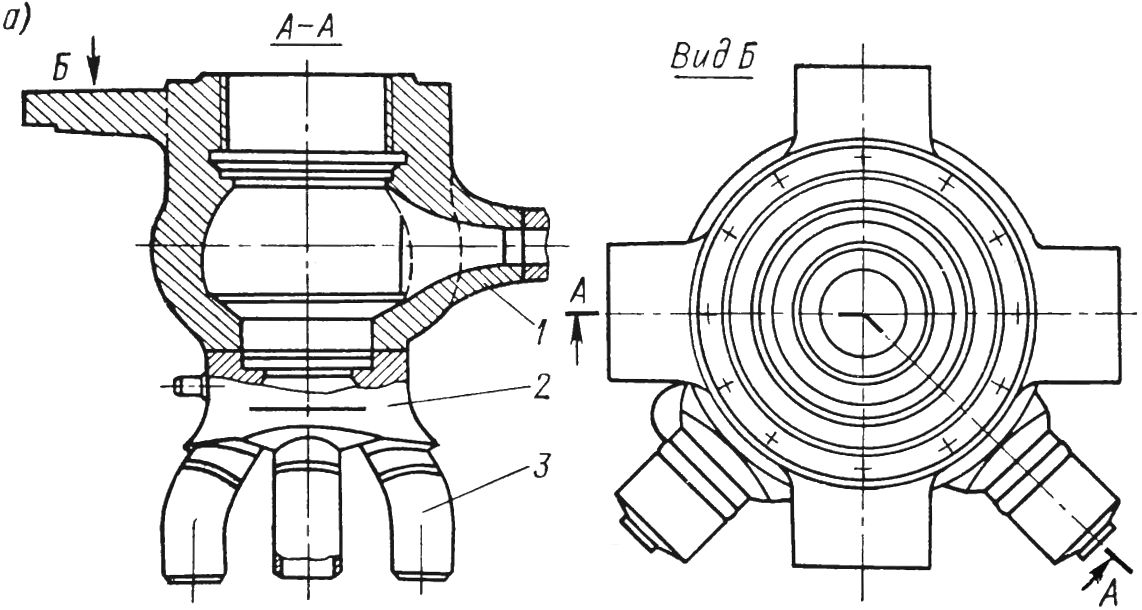

На рис. 8.1, а представлена сварная конструкция коробки автоматического затвора турбины, составленная из литой основной корпусной детали 1, приваренной к ней литой части 2 и приваренных к этой части деталей 3 из труб.

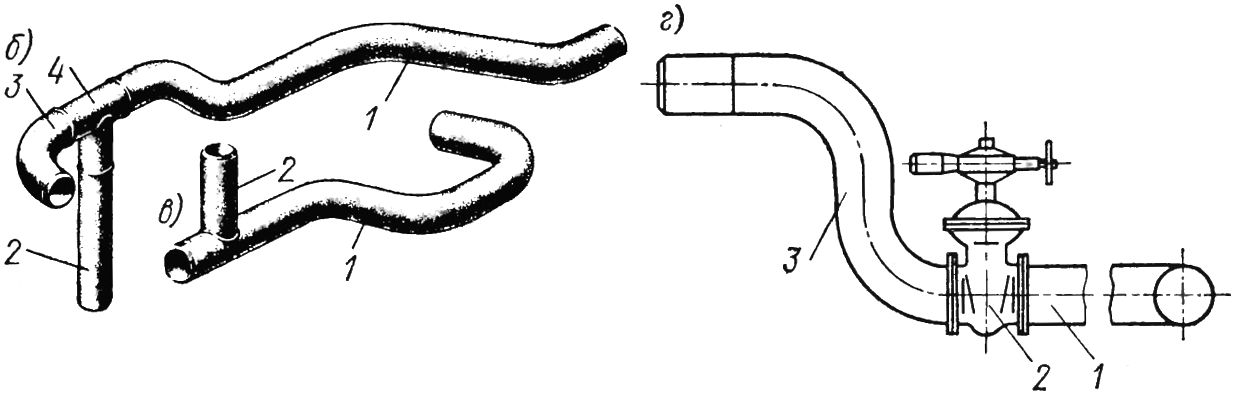

Блоки трубопроводов паровых турбин (рис. 8.1, б, в) соединены сваркой из изогнутых длинномерных труб. В рассматриваемых случаях изгибы находятся в одной плоскости. Но находят применение и блоки, трубные детали которых изогнуты в различных плоскостях. Блок (рис. 8.1, б) состоит из изогнутой трубной детали 1, прямой трубной детали 2, колена 3 и тройника 4. Изображенный на рис. 8.1, в блок сварен из изогнутой трубной детали 1 и прямой трубной детали 2.

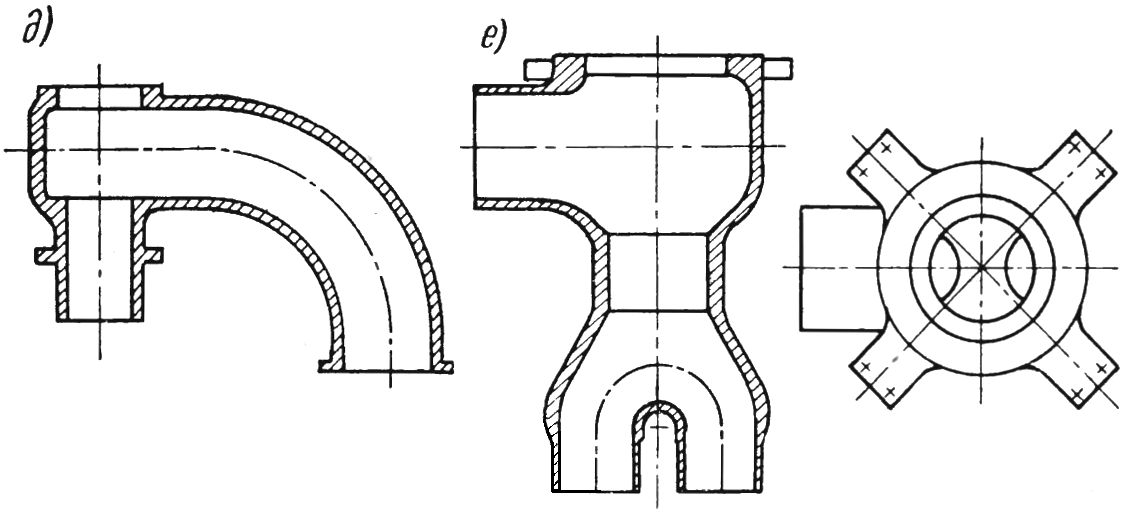

Рис. 8.1. Конструкции деталей корпусов автоматического затвора, парораспределения и основных деталей трубопроводов паровых турбин.

При создании блоков турбинных трубопроводов стремятся к сокращению входящих в него фасонных частей. В блоке 8.1, б такими частями являются колено и тройник. В конструкции блока (рис. 8.1, в) фасонные части отсутствуют. Изменение направления трубопровода в этой конструкции достигается не приваркой колена, а крутым изгибом основной трубной детали. Вместо тройника непосредственно к трубе приварен патрубок.

На рис. 8.1, г изображен блок, состоящий из двух ориентированных в различных плоскостях изогнутых трубных деталей 1 и 3, соединенных между собой вваренным корпусом 2 трубопроводной арматуры.

На рис. 8.1, д, е изображены корпусные детали: на первом — паровая коробка; втором — корпус клапана автоматического затвора.

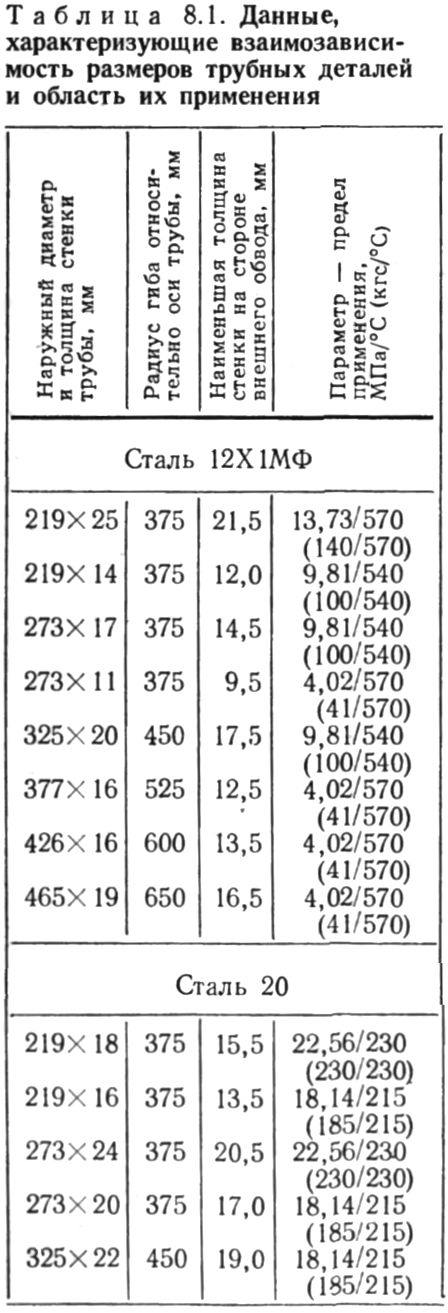

При изготовлении блоков должны соблюдаться следующие условия. В местах стыков отдельных частей блока турбины, а также в местах соединений концевых стыковых элементов блока с элементами сопрягаемых с ним сборочных единиц не должно быть уступов, уменьшающих сечение проходной полости. Это должно обеспечиваться концентричным расположением необработанной поверхности полости в месте стыка трубных или корпусных деталей с обработанными поверхностями, по которым осуществляется сопряжение при сборке. По конструктивным соображениям необходим и крутой, поворот трубопроводов, который обеспечивается изгибом трубной детали блока радиусом, равным одному-двум наружным диаметрам трубы. При этом утонение стенки трубы паровой турбины с внешней стороны обвода и овализация сечений на согнутом участке должны оставаться в заданных пределах. Оптимальные радиусы изгибов, допустимые отклонения по толщинам стенок по отношению к параметрам трубопроводов для некоторых марок сталей приведены в табл. 8.1. Овализация сечения на участке изгиба не должна превышать 15% от проходного сечения.

Прочность сварного соединения не должна быть меньше прочности входящих в конструкцию блока паровой турбины деталей. Качество сварного шва проверяется неразрушающими методами контроля. Такие составные части, как тройники, колена, корпуса арматуры и другие корпусные детали, проходят гидравлические испытания пробным давлением, превышающим рабочее давление. Такое же испытание проходят и собранные турбинные блоки. Степень превышения пробного давления над рабочим устанавливается стандартами или техническими условиями.

Выводные части полости коробки автоматического затвора, трубных деталей, корпусных деталей, тройников и колен паровых турбин при соединении с трубопроводом должны составить непрерывную магистраль. Присоединительные части перечисленных деталей для этого выполняются в виде элементов, подготовленных под соединение сваркой, либо заканчиваются фланцами, приваренными к основной детали, либо отлитыми в единое целое с ней.

В окончательно обработанных корпусных деталях паровых турбин должны быть соблюдены следующие технические требования. Сопрягаемые с деталями распределения, регулирования, цилиндрические поверхности должны быть выполнены по второму классу точности с шероховатостью не грубее Ra = 1,25 мкм. Торцовые и конические поверхности, осуществляющие совместно с сопрягаемыми деталями запирание и гарантирующие герметичность, отделываются до достижения высокоточной герметической формы и с шероховатостью Ra = 0,16 мкм. Неперпендикулярность торцовых поверхностей относительно оси расточки не должна превышать 0,02 мм. Отклонение от соосности поверхностей с одной осью допустимо в пределах до 0,03 мм. Неперпендикулярность оси резьбовых отверстий во фланцах к торцовой поверхности не должна превышать 0,02 мм на длине 100 мм.