При производстве энергетического оборудования и паровых турбин имеет место испытание на герметичность рабочей средой. Так, например, в соответствии с ГОСТ 1926—74 изделия разобщительной арматуры трубопроводов испытываются на герметичность паром или воздухом давлением Pраб = 196,1 кПа (2 кгс/см2). Паровым испытаниям подвергаются некоторые виды изделий трубопроводной арматуры паросиловых установок.

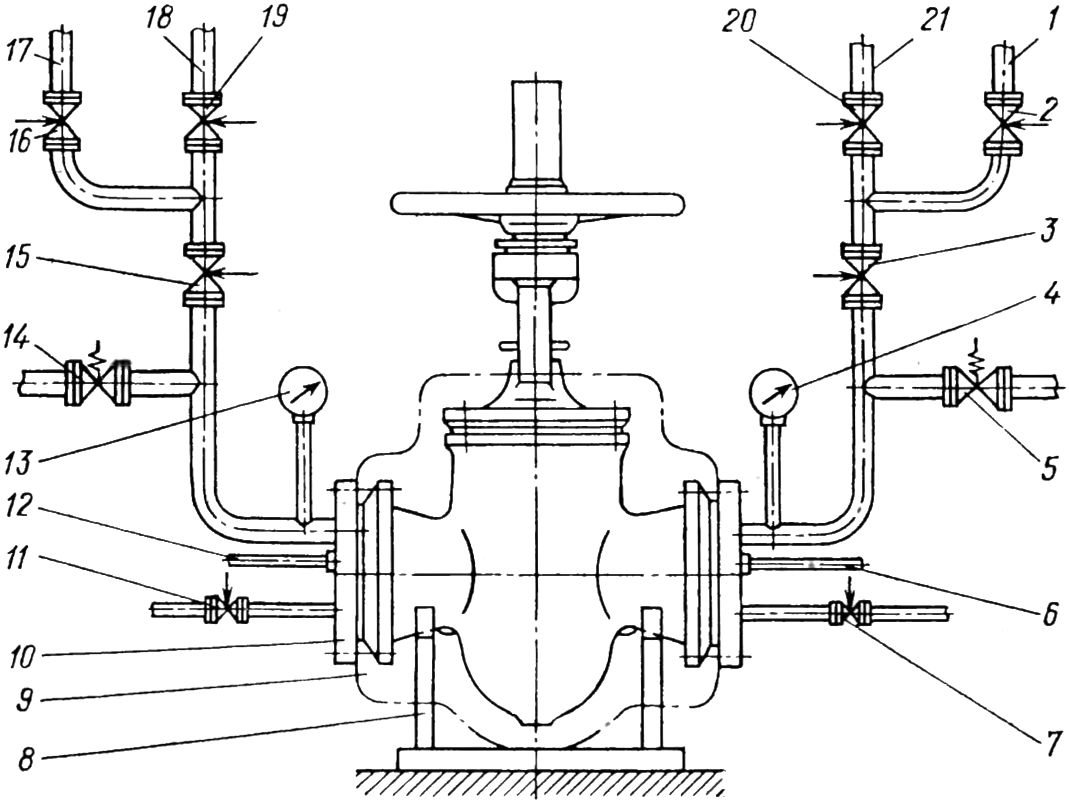

Схема специализированного стенда для паровых испытаний задвижек больших проходов паровых турбин приведена на рис. 14.5.

По условиям испытания пар подается через полость задвижки при открытом затворе, а также поочередно с одной и другой сторон затвора. Поэтому стенд выполнен симметричным с обеих сторон паропроводов с вмонтированной в них арматурой.

Рис. 14.5. Схема специализированного стенда для паровых испытаний задвижек паровых турбин.

Испытываемая задвижка турбины устанавливается на приспособлении 8. Ее проходные полости закрываются заглушками 10 с помещенными в них термометрами 6 и 12. В подготовленном под испытание состоянии задвижка укрывается асбестовой теплоизоляцией 9.

Предварительный прогрев турбинной задвижки с поднятым затвором осуществляется проточным паром при рабочем давлении и рабочей температуре через правую 21, либо левую 18 ветви трубопровода свежего пара. Если прогрев проводится через правую ветвь, то открыты вентили 20 и 3, а если через левую, то открыты вентили 19, 15, 3 и 2 магистрали отработанного пара; вентиль 16, перекрывающий магистраль 17 отработанного пара, вентиль 20, перекрывающий магистраль 21 свежего пара, и вентили 11 и 7 закрыты.

Начинаются испытания по достижении определяемого манометрами 4 или 13 заданного давления, регистрируемой термометрами 6 или 12 установленной температуры. В созданных условиях должна соблюдаться непроницаемость в местах возможных литейных и механических дефектов, должна быть обеспечена герметичность прокладочных и сальниковых уплотнений. В процессе испытаний при многократном открывании и закрывании затвора не должно быть заеданий трущихся и подвижных частей. При испытании на плотность уплотнительных поверхностей паровых турбин пар попеременно подается либо со стороны затвора, либо в центральную полость.

Превышение установленного режимом испытания предельного давления исключается, так как в этом случае сработает предохранительный клапан 5 или клапан 14.

Детали паровых турбин, работающие в условиях вакуума, испытываются на натекание, то есть на проникновение в их полость пробного газа, присутствие которого обнаруживается приборами.

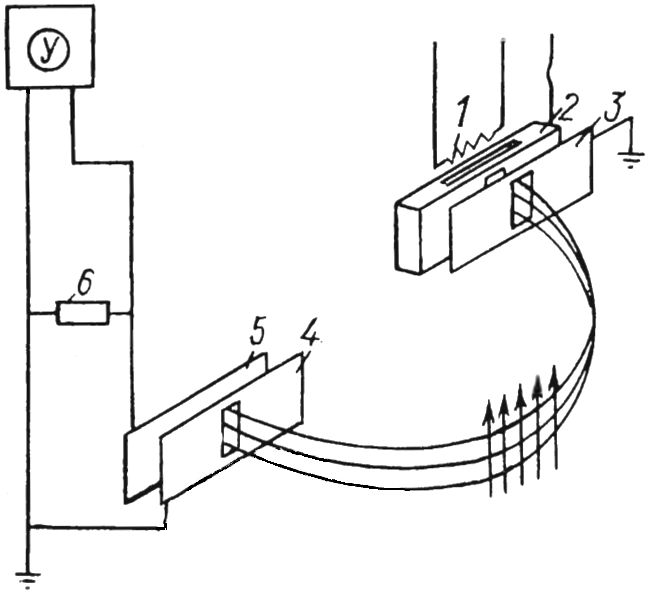

Основной частью стендов для испытания на натекание чаще всего является гелиевый течеискатель с масс-спектрометром. На рис. 14.6 изображена схема масс-спектрометра.

Накаленный катод 1 эмиссирует электроны. Под действием положительно заряженного по отношению к катоду ионизатора 2 электроны устремляются в щель коробки ионизатора и продолжают свое движение внутри последней со скоростью, достаточной для ударной ионизации газа.

Рис. 14.6. Схема масс-спектрометра.

Эмиссия горячего катода и ионизация газа возможны только в достаточно глубоком вакууме. Поэтому катод, ионизатор и другие элементы помещаются в так называемую масс-спектрометрическую камеру, в которой непрерывно поддерживается вакуум.

Коробка ионизатора имеет положительный потенциал не только по отношению к катоду, но и по отношению к входной диафрагме 3. Поэтому образующиеся в ионизаторе положительные ионы устремляются к входной диафрагме и, приходя через нее, по другую сторону щели попадают в магнитный ионизатор.

Магнитное поле направлено так, что ионы, попадая в ионизатор, продолжают движение по круговой орбите. Радиус траектории движения ионов зависит от напряженности магнитного поля ионизатора, разности потенциалов между ионизаторами и входной диафрагмой и от отношения атомного веса ионизированного газа к заряду иона.

Так как в качестве пробного газа выбран гелий, то и значения напряженности магнитного поля и разность потенциалов подбираются так, чтобы ионы гелия, двигаясь по круговой траектории, попадали в щель диафрагмы 4 и далее на коллектор ионов 5. Возникающий при этом ток, проходя через сопротивление 6, создает на нем падение напряжения, регистрируемое усилителем У.

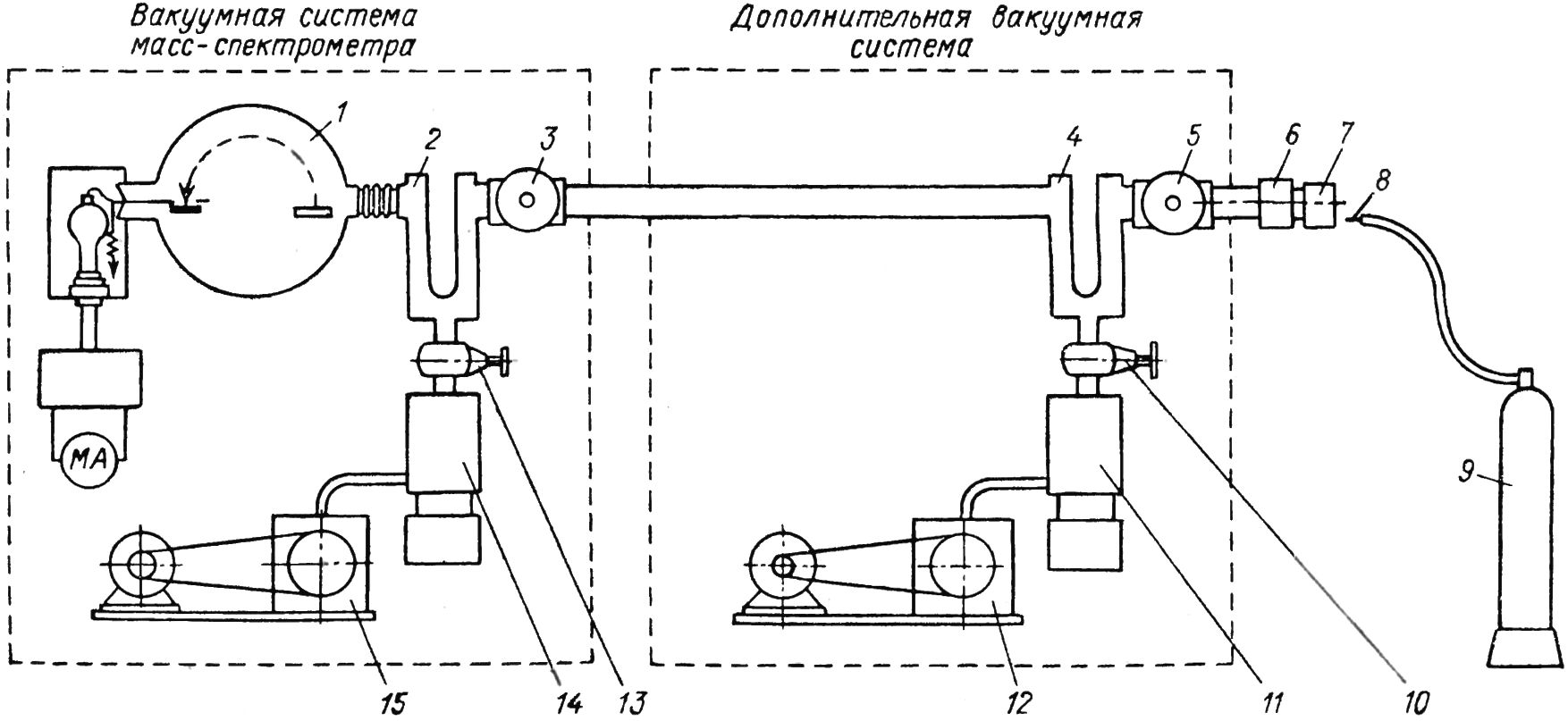

Принципиальная схема гелиевого течеискателя, используемого при испытаниях деталей паровых турбин, приведена на рис. 14.7. Масс-спектрометрическая камера 1 через ловушку 2 для вымораживания паров и вентиль 13 присоединяются к паромасляному насосу 14 и масляному вакуум-насосу 15. Испытываемая деталь 7, закрепленная в приспособлении 6, сообщается с масс-спектрометрической камерой через вентиль 3 и ловушку 2. Вентиль регулируют так, чтобы при сильном натекании в полость испытываемой детали в масс-спектрометрическую камеру не могло попасть большое количество воздуха, а это привело бы к нарушению работы течеискателя. Однако указанным вентилем можно сдерживать поток проходящего через полость испытываемой детали турбины газа лишь при условии, если в полости будет поддерживаться достаточное разрежение. Для этой цели применена дополнительная вакуумная система, которая состоит из вентиля 5, ловушки 4 для вымораживания паров, вентиля 10, паромасляного насоса 11 и масляного вакуум-насоса 12. Система проста, выполнена для случая проведения испытания вручную. При испытании отдельные участки или вся деталь паровой турбин обдуваются гелием из баллона 9 с помощью обдувателя 8. Пока обдуватель не занял место напротив щели, в камеру масс-спектрометра может попасть воздух только с нормальным содержанием в нем гелия. Когда же обдуватель окажется над местом течи, в ионизационную камеру попадает значительно большее количество гелия, и стрелка выходного прибора соответственно отклоняется больше. Этот фактор и является показателем того, что обдуватель находится над местом течи. Гелиевый течеискатель снабжен также генератором звуковых колебаний, который облегчает проведение процесса испытаний деталей турбин, так как позволяет не следить за показанием прибора.

Рис. 14.7. Принципиальная схема гелиевого течеискателя.

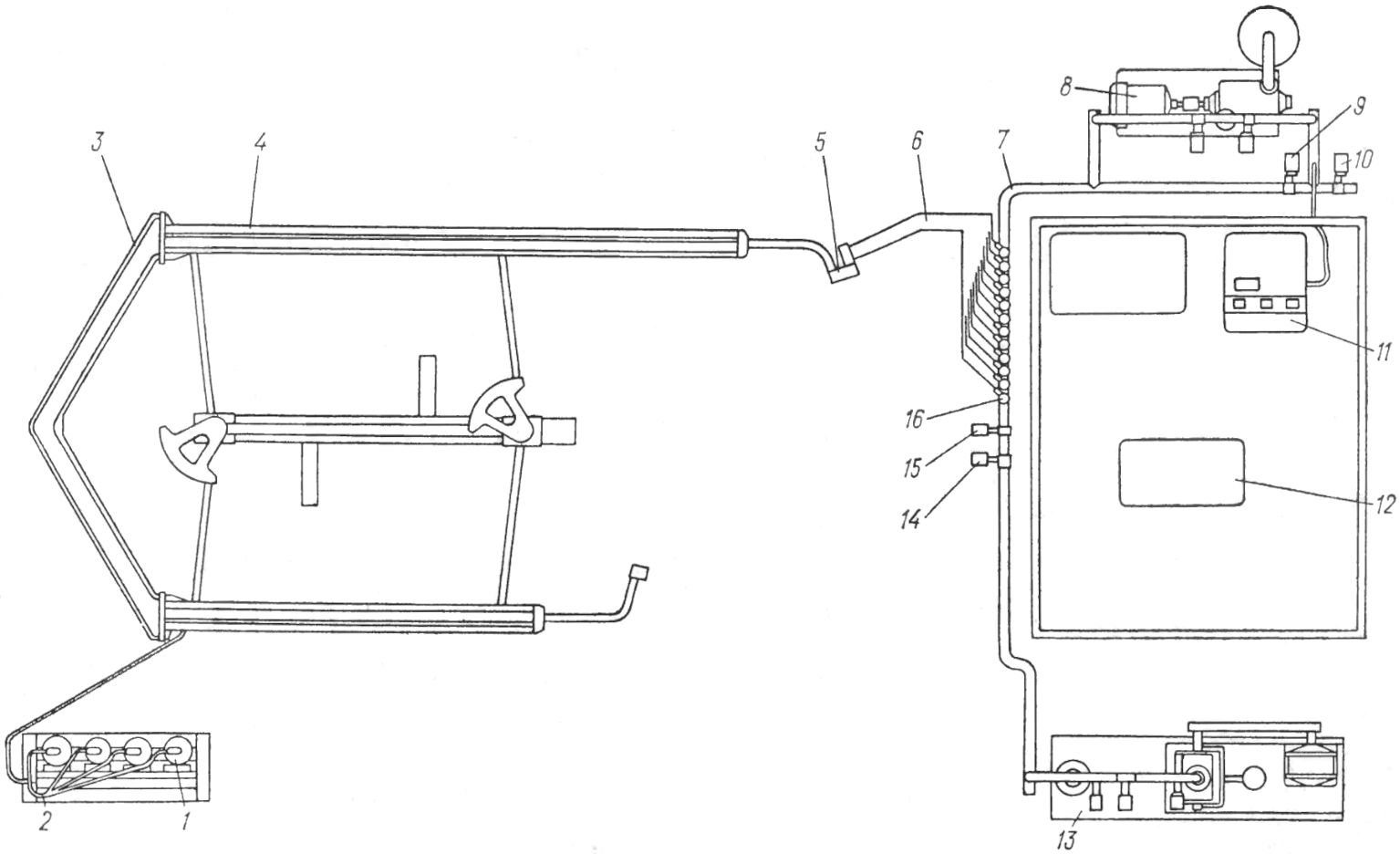

На изложенных принципах создания масс-спектрометра и гелиевого течеискателя выполнен специализированный стенд (рис. 14.8). На нем проводятся испытания трубок теплообменных аппаратов, применяемых в атомном машиностроении.

Рис. 14.8. Специализированный стенд для испытания на натекание трубок теплообменных аппаратов паровых турбин.

На настил стенда комплект из двенадцати испытуемых трубок доставляется в транспортном устройстве 4. Со всех сторон трубок устанавливается опалубка 3, герметизирующая окружающее трубки пространство. Созданная опалубкой полость шлангом 2 соединена с составляющими батарею 1 баллонами со сжатым гелием. На выходящие за пределы опалубки свободные концы трубок надеваются заглушки 5 с гибкими шлангами 6, соединяющие полость каждой из трубок с одним из двенадцати электромагнитных клапанов 16.

Командой с пульта 12 управления включается форвакуумный насос 13, открываются электромагнитные клапаны, вентили 9, 14 и 15, а вентиль 10 закрывается. В результате указанных действий из полости трубок паровых турбин откачиваются воздух и пары воды, оставшиеся после гидравлических испытаний, предшествующих данной контрольной операции. Таким образом, подготовительная стадия проведения испытания совмещена с сушкой полости трубок турбин.

Одновременно с этим производится откачка воздуха из вакуумного насоса 8 и вакуумного насоса, вмонтированного в течеискателе 11. После отработки форвакуумным насосом заранее установленного времени вентили 14 и 15 закрываются и включается вакуумный насос 8. В процессе работы указанного насоса в полостях испытываемых трубок создается глубокий вакуум, при достижении которого электромагнитные клапаны и вентиль 9 закрываются, а вентили, перекрывавшие до этого нагнетатель подачи гелия, открываются, и поступивший из баллонов сжатый гелий заполняет полость опалубки.

Также по команде с пульта управления включается один из электромагнитных клапанов и двигатель вакуумного насоса, помещенного в течеискателе. Этот насос откачивает остатки воздуха из полости одной исследуемой в данный отрезок времени трубки теплообменного аппарата паровых турбин. При наличии дефекта материала, нарушающего сплошность, в полость трубки, где давление снижено почти до нуля, проникает гелий и, проходя сквозь приборы обнаружения, вызывает сигнал. Аналогично проводятся испытания и остальных одиннадцати трубок комплекта.

После окончания проверки открываются вентиль 10 и электромагнитные клапаны, в результате чего магистраль 7 и полости трубок теплообменных аппаратов турбин заполнятся наружным воздухом. Вслед за этим трубки освобождаются от заглушек, а опалубка снимается.