Многие детали и сборочные единицы паровых турбин, вспомогательного оборудования, трубопроводов подвергаются испытаниям на прочность, плотность материала, а также на герметичность соединений. Основными видами проводимых с указанными целями испытаний являются гидроиспытания, испытания рабочей средой и на натекание.

Испытания на прочность и плотность материала проходят корпусные детали цилиндров турбин, корпуса клапанов автоматического затвора, паровые и сопловые коробки, пароперепускные трубы, корпуса насосов, корпуса компрессоров газотурбинных установок (ГТУ), корпусные детали арматуры, трубные детали конденсаторов и иного назначения теплообменных аппаратов и др. Гидравлическими испытаниями проверяется также плотность сопряжений корпусных деталей цилиндров и других корпусных деталей по горизонтальным и вертикальным разъемам. У различного назначения клапанов, арматуры проверяется герметичность затвора, сальниковой набивки и прокладок.

Пробные давления (Pпр), рабочие давления (Pраб), температура и применяемые материалы для некоторых из перечисленных выше деталей и сборочных единиц паровых турбин регламентируются стандартами предприятий. Корпусные и другие детали арматуры, а также соединительные части трубопроводов испытываются пробным давлением. Численное значение давлений в зависимости от условий работы установлено ГОСТ 356—68.

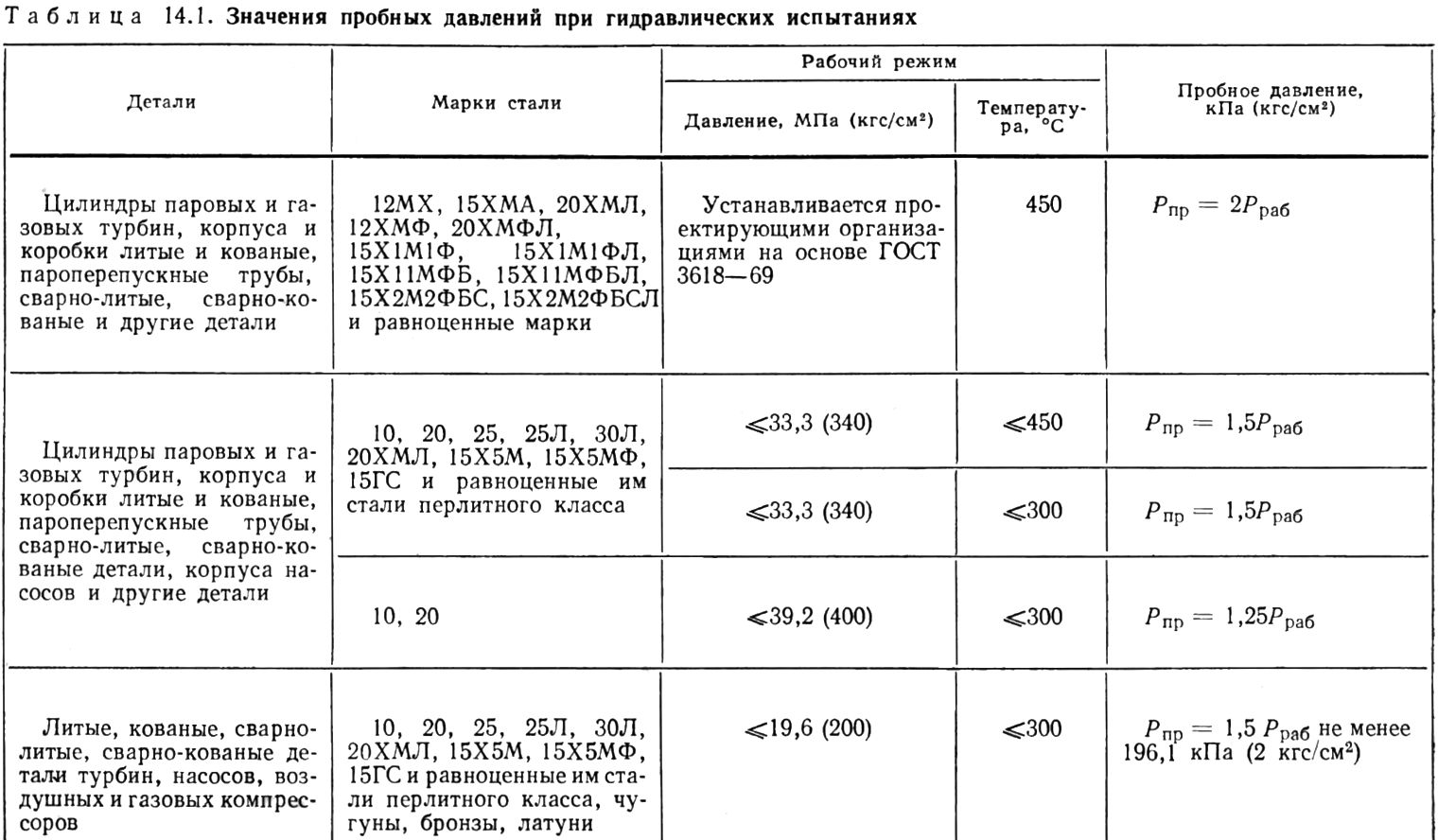

В табл. 14.1 приведены значения пробных давлений для некоторых деталей.

Детали паровых турбин, работающие без давления или при вакууме, испытываются давлением, равным 196 кПа (2 кгс/см2).

Корпусные турбинные детали и сборочные единицы подвергаются гидравлическим испытаниям с единым для всей полости пробным давлением. Исключение составляют цилиндры высокого давления (ЦВД). Полость этих цилиндров разделяется на ряд отдельных кольцевой формы камер. Это производится для того, чтобы каждую из камер стало возможным испытывать не наибольшим пробным давлением, соответствующим только части полости в месте впуска пара, а производить испытания камер по мере приближения их к стороне паровыпуска с меньшими значениями пробных давлений.

Гидравлические испытания на прочность и плотность металла, а также на герметичность деталей паровых турбин производятся на стендах. Степень механизации стендов определяется габаритными размерами и массой испытываемых деталей и сборочных единиц, а также серийностью их производства. Несмотря на различия конструкций, стенды имеют общие элементы: заглушки, устройства для заполнения полости испытываемых предметов жидкостью, устройства для создания давления в рабочей жидкости. В некоторых конструкциях предусматриваются механизмы с приводами, механизирующие или даже автоматизирующие процесс подготовки к испытаниям деталей турбин и процесс его проведения.

Назначение заглушки — надежно закрыть испытываемую полость от окружающей ее среды. Достигается это помещением прокладок между поверхностями испытываемой детали и корпусом заглушки и приложением к прокладкам достаточных усилий: либо внешних, либо возникающих и нарастающих автоматически под действием давления рабочего тела, которым производятся гидравлические испытания. В последнем случае заглушки обладают свойством самоуплотнения. Применяются также заглушки, соединяемые с корпусной деталью сварным швом.

Прижимающие заглушку усилия могут напрягать весь материал испытываемой детали паровой турбины или сборочной единицы или только отдельные его части. Гидравлические испытания с напряжением всего материала имеют тот недостаток, что деталь или сборочная единица при этом испытывается в иных, чем при работе, условиях. Однако технологические преимущества такого способа заглушения ощутимы и поэтому он также находит применение.

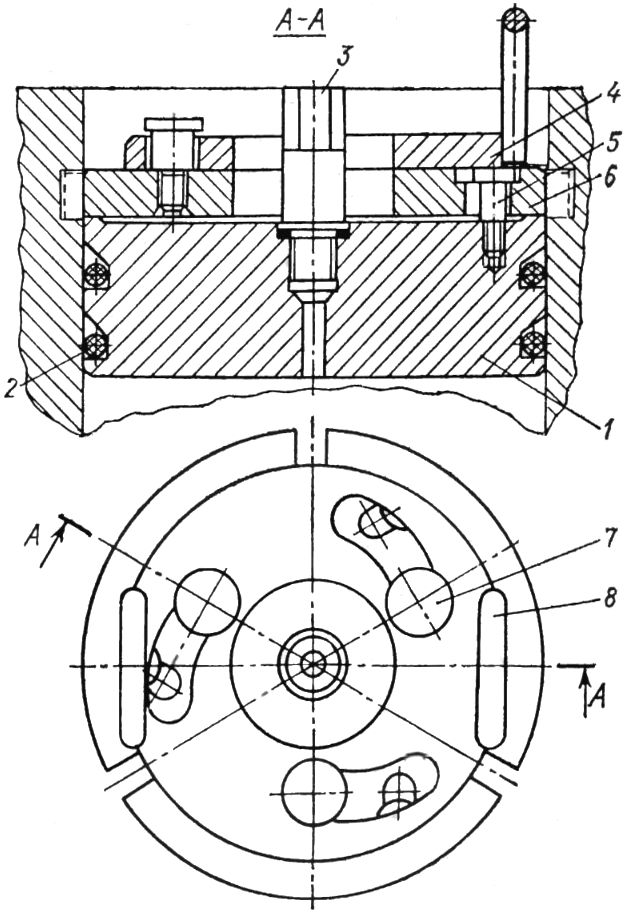

Одна из конструкций самоуплотняющихся заглушек, применяемая для герметизации полости внутреннего цилиндра высокого давления паровых турбин, приведена на рис. 14.1.

Заглушка состоит из корпуса 1, в пазах которого размещены резиновые уплотнения 2 круглого сечения. На верхней части корпуса направляющими винтами 5 укреплены три подвижных сектора 6. Каждый из секторов связан с управляющим кольцом 4 винтами 7, цилиндрические направляющие части которых помещены в эксцентрично расположенные пазы, образованные в теле кольца. В центре корпуса заглушки помещен штуцер 3, через который подается вода в полость испытываемого цилиндра высокого давления паровой турбины.

Рис. 14.1. Самоуплотняющаяся заглушка для гидравлических испытаний корпусов цилиндров паровых турбин.

Перед установкой подвижные сектора сводятся к центру корпуса заглушки до совмещения их наружных поверхностей. В таком виде при помощи рукояток 5, заглушка переносится и заводится в полость цилиндра высокого давления паровой турбины. Затем поворачивается управляющее кольцо, которое посредством винтов, скользящих по пазам кольца, заставляет перемещаться сектора в радиальном направлении по направляющим винтам до ввода их в кольцевую расточку детали. Крайнее рабочее положение секторов в расточке показано на рисунке штриховыми линиями.

Подаваемая под давлением в полость испытываемого цилиндра высокого давления (ЦВД) турбины жидкость после установки заглушки воздействует на уплотнения, вжимая их в зазор между корпусом заглушки и поверхностью ЦВД, что обеспечивает герметичность.

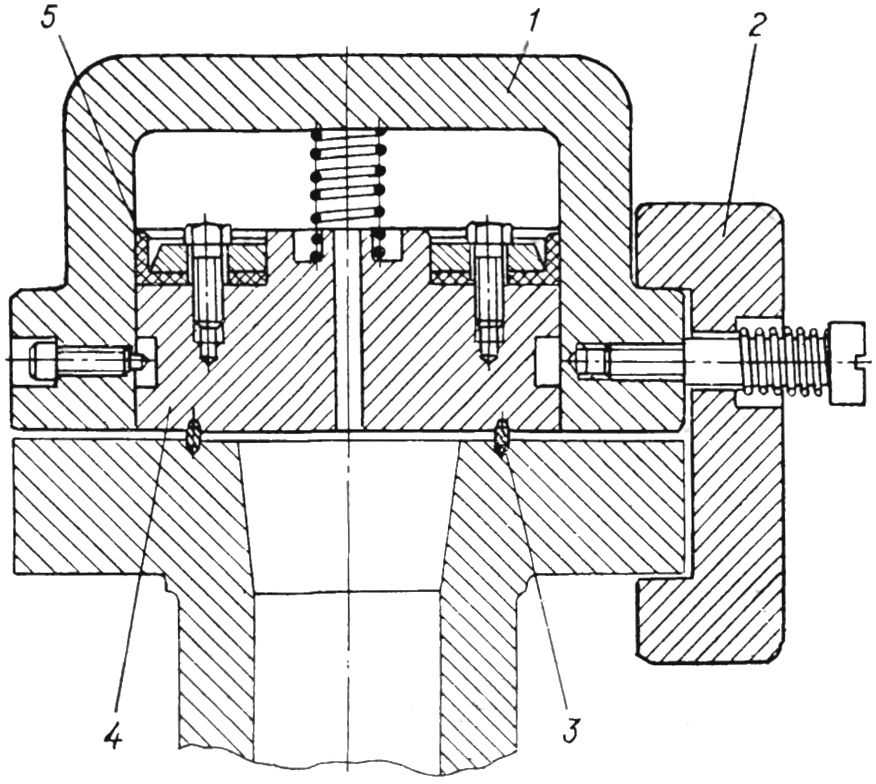

На рис. 14.2 приведена другая конструкция самоуплотняющейся заглушки, прикрепляемая к фланцу испытываемой отдельной турбинной корпусной детали или входящей в сборочную единицу.

В этой конструкции корпус 1 цилиндра связан захватами 2 с фланцем детали. Поршень 4, уплотненный манжетом 5, прижимает уплотнительное кольцо 5 из мягкой стали к поверхности кольцевой формы расточки детали. Жидкость подается в полость испытываемой детали через ниппель (на рисунке не показан). Ею же заполнена и надпоршневая часть полости цилиндра. Диаметр поршня выбран несколько большего размера, чем внутренний диаметр уплотнительного кольца. Вследствие этого усилие прижима уплотнительного кольца будет всегда больше отрывающего заглушку усилия, вызванного давлением находящейся в полости испытываемой детали паровой турбины жидкости.

Рис. 14.2. Самоуплотняющаяся заглушка с захватами.

Кроме описанных способов, основанных на самоуплотнении, применяются и другие, при которых перемещение и прижим заглушек к поверхностям испытываемых турбинных деталей осуществляются при помощи пневматических и гидравлических цилиндров, пневмогидроусилителями, плунжерами универсальных прессов и др.

Необходимое давление жидкости сообщается с помощью насосов. Иногда для испытания детали турбины с невысоким пробным давлением применяют пневмогидроусилители.

Гидравлические испытания собранных в цилиндры корпусных деталей турбин производятся на стендах. Основу стенда составляют чугунные плиты, уложенные на фундаменте. Испытываемый цилиндр устанавливается на чугунные подставки, размещенные на фундаментных плитах.

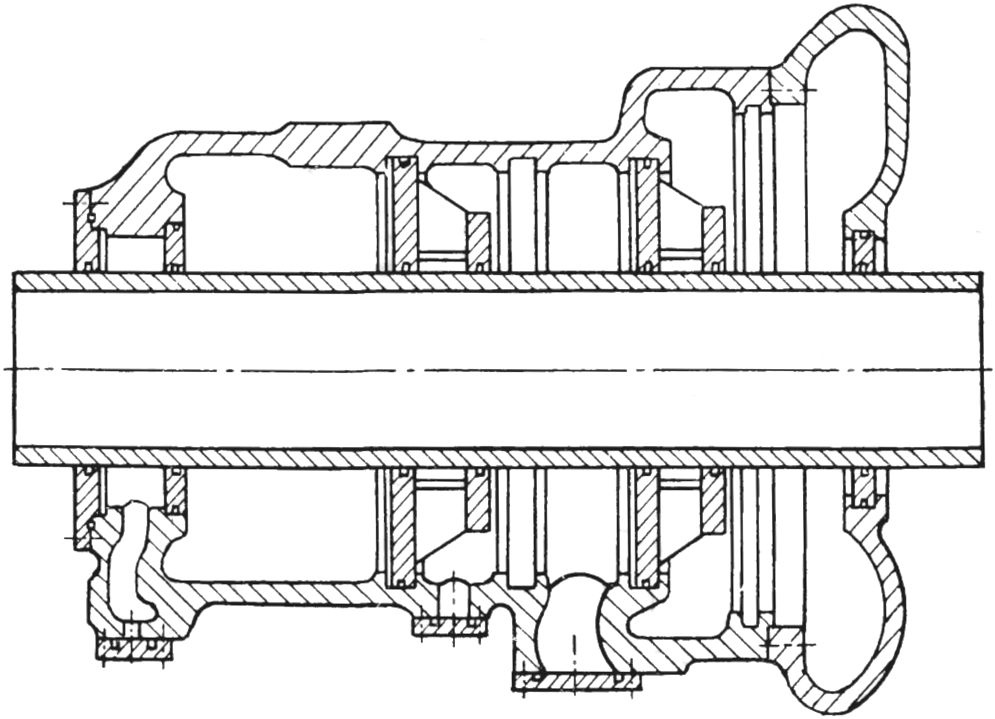

На рис. 14.3 изображено приспособление для гидравлических испытаний цилиндра высокого давления паровых турбин.

Заглушки и пропущенный сквозь отверстия полый вал разделяют полость на отдельные отсеки. Для обеспечения герметичности уплотнение производится как по полости цилиндра, так и по поверхности полого вала. Полый вал, выходящий за пределы цилиндра и имитирующий ротор, частично разгружает стенки корпусных деталей при гидроиспытаниях от дополнительных напряжений, имевших место при испытании с заглушенными частями полости сплошными заглушками.

Рис. 14.3. Приспособление для гидравлических испытаний цилиндров высокого давления паровых турбин.

Трубы и клапаны монтируются внутри полого вала и при переустановке приспособления в последующий испытываемый цилиндр паровой турбины не требуется их разборки и повторной сборки. Один насос обслуживает все камеры. Необходимое давление в камерах устанавливается и поддерживается при помощи предварительно отрегулированного автоматически действующего предохранительного клапана.

Заполнение полости цилиндра турбины водой производится соединенным с магистралью шлангом. О полноте заполнения и об удалении воздуха судят по сливу избытка воды через отверстие, соединяющее самую верхнюю часть полости со средой, которое после этого также заглушается. Далее вода во все отсеки полости насосом подается и с его же помощью давление доводится до пробного. Выдержка времени нахождения турбинного цилиндра под пробным давлением определяется техническими условиями. Далее давление снижается до рабочего и производится визуальный осмотр корпуса, во время которого разрешается обстукивание молотком массой, не превышающей 4,5 кг.

Цилиндр считается выдержавшим гидравлические испытания, если не будет обнаружено нарушений герметичности в виде появления течи, слезинок, потения.

Для испытания трубок теплообменных аппаратов паровых турбин создана конструкция специализированного механизированного стенда, изображенного на рис. 14.4.

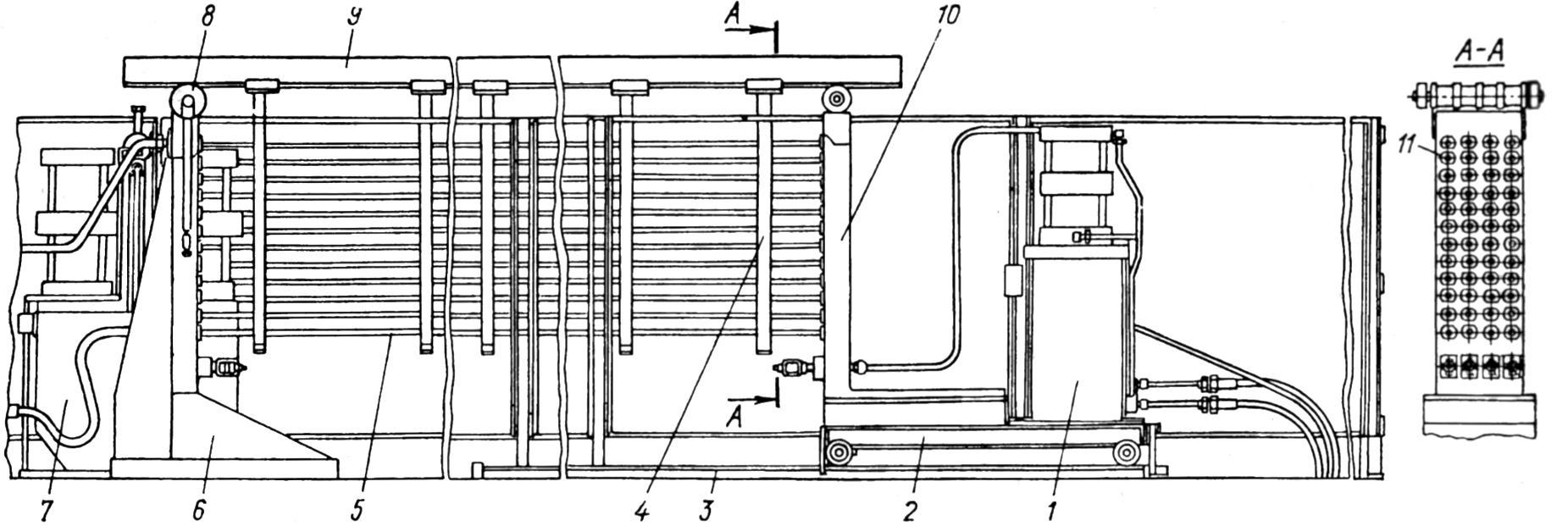

Стенд состоит из неподвижной стойки 6 и подвижной стойки 10, перемещаемой по рельсам 3 тележкой 2. На стойках в четыре ряда по 12 в каждом установлены уплотняющие приспособления 11 для герметизации с двух сторон помещаемых в них концов испытываемых трубок. С обеих сторон стенда помещены автономно действующие гидронасосные станции У и 7 и роликовые опоры 8, на которых размещена кассета 9 с поддержками 4 и уложенными на них трубками 5.

Рис. 14.4. Специализированный стенд для гидравлических испытаний трубок теплообменных аппаратов паровых турбин.

Работа стенда осуществляется следующим образом. Концы трубок паровых турбин заводят в уплотняющие приспособления. При включении гидронасосной станции одновременно с началом заполнения испытываемых деталей жидкостью, она под большим давлением подается на уплотнения уплотняющих приспособлений. Созданное противодавление герметизирует концы трубок. Затем давление жидкости испытываемых трубок доводится до заданного. По сохранению или падению наблюдаемого по манометру давления после отключения двигателей питающих насосов и перекрытия магистрали и визуального наблюдения делают заключения о результатах гидравлических испытаний. Если за установленное время изменение давления не превысило допустимого и наблюдением не установлено появления слезинок или потения, то трубки турбин испытания выдержали.

В каждом ряду может быть проведено испытание комплекта трубок паровых турбин одного типоразмера, но так как трубки на стенде расположены в четыре ряда, то одновременно можно подвергать гидравлическим испытаниям трубки четырех типоразмеров. Трубки при этом могут отличаться наружным диаметром, толщиной стенки, длиной. Различными могут быть и режимы испытания, т. е. значения продаваемого давления и времени выдержки. В зависимости от этого приспособления выполняются с соответствующими трубкам размерами уплотняющих элементов, а подаваемое на уплотнения давление автоматически регулируется так, что обеспечивается герметичность. Если длина прошедших испытания турбинных трубок отличается от длины последующего комплекта, испытания которого будут производиться в другом ряду, то перед установкой трубок необходимо переместить по рельсам тележку с гидронасосной станцией и уплотняющими приспособлениями в новое положение.