Для чистовой механической обработки дисков паровых турбин также неизбежна смена баз. При обработке полости втулочной части и торцов базой является цилиндрическая поверхность обода и торец обода либо торец втулочной части. При механической чистовой обработке тела и обода в качестве баз выбирается цилиндрическая поверхность полости и обработанная в одном установе с растачиванием полости торцовая поверхность втулочной части. Используются и иные схемы базирования. Так, с одного установа и с закреплением по ободу обрабатывается полость, обе торцовые поверхности (одна из них не на всю ширину) втулочной части, тело, торцовая поверхность обода и цилиндрическая поверхность обода до кулачков. В другом установе с базированием по механически обработанной части цилиндрической и торцовой поверхностей обода дообрабатывается вторая торцовая поверхность втулочной части и вторая поверхность тела диска паровой турбины.

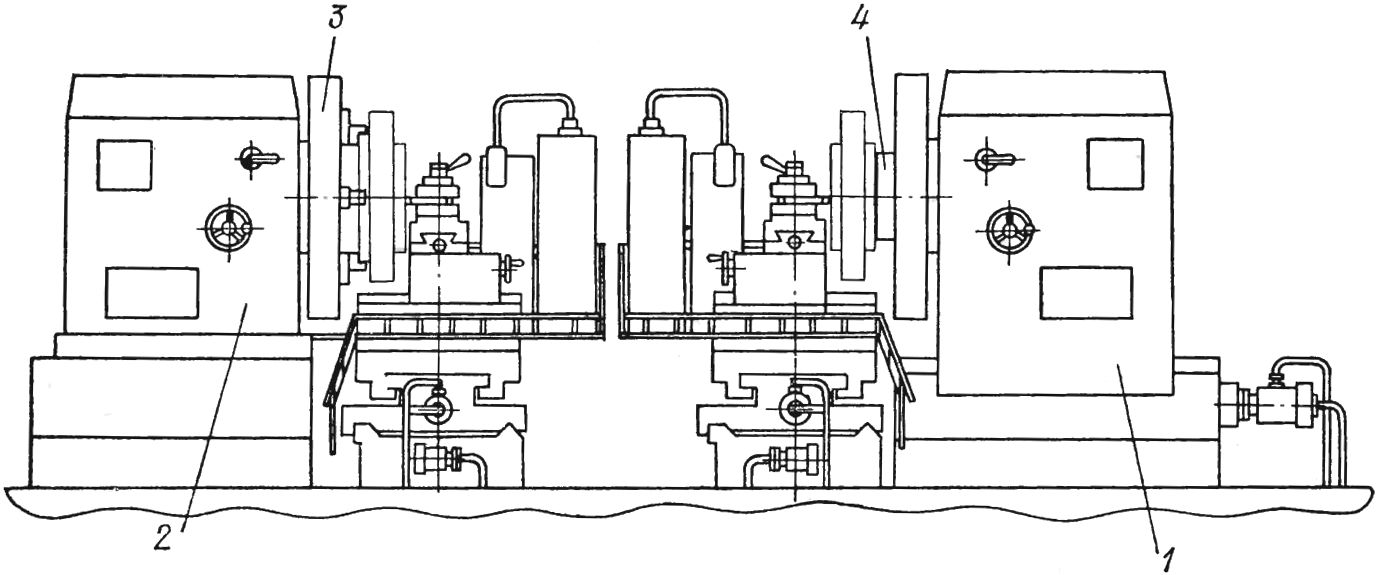

Рис. 7.34. Специализированный станок с ЧПУ для чистовой токарной обработки дисков паровых турбин.

Диски турбин начисто обрабатываются как на универсальных токарнокарусельных, токарно-лобовых станках, так и на специализированном оборудовании. Сложные поверхности тела с переходами от них к втулке и ободу обрабатываются с помощью гидро — и электрокопировальных устройств. Производительное и точное ведение процесса чистовой обработки сложных поверхностей достигается при механической обработке на станках, снабженных контурными системами ЧПУ.

На рис. 7.34 изображен специализированный станок для чистовой токарной обработки дисков паровых турбин.

Турбинный диск устанавливается с базированием по цилиндрической поверхности втулки в самоцентрирующий патрон 3 на левой шпиндельной бабке 2 для чистовой механической обработки полости, торцовых повехностей втулки и обода, а также поверхности тела. Затем производится переустановка и крепление на самоцентрирующей разжимной оправке 4 правой шпиндельной бабки 1 и обрабатываются поверхности второй стороны. Контурное устройство ЧПУ обеспечивает перемещение рабочих органов станка, резцами которых обрабатываются все поверхности. В качестве вспомогательных функций предусмотрено управление перемещением шпиндельных бабок и отводом промежуточных салазок суппорта. Этим достигается подготовка станка к передаче и передача обрабатываемого диска паровой турбины с одной бабки на другую, а также подготовка к съему обработанной механически детали. По программе осуществляется и перевод револьверной головки суппорта из одной позиции в следующую.

Шпоночные пазы в полостях насадных турбинных дисков обрабатывают долблением, фрезерованием и протягиванием. Торцовые шпоночные пазы фрезеруют. В соответствии с требованиями конструкций в некоторых дисках паровых турбин сверлятся отверстия и нарезаются резьбы.

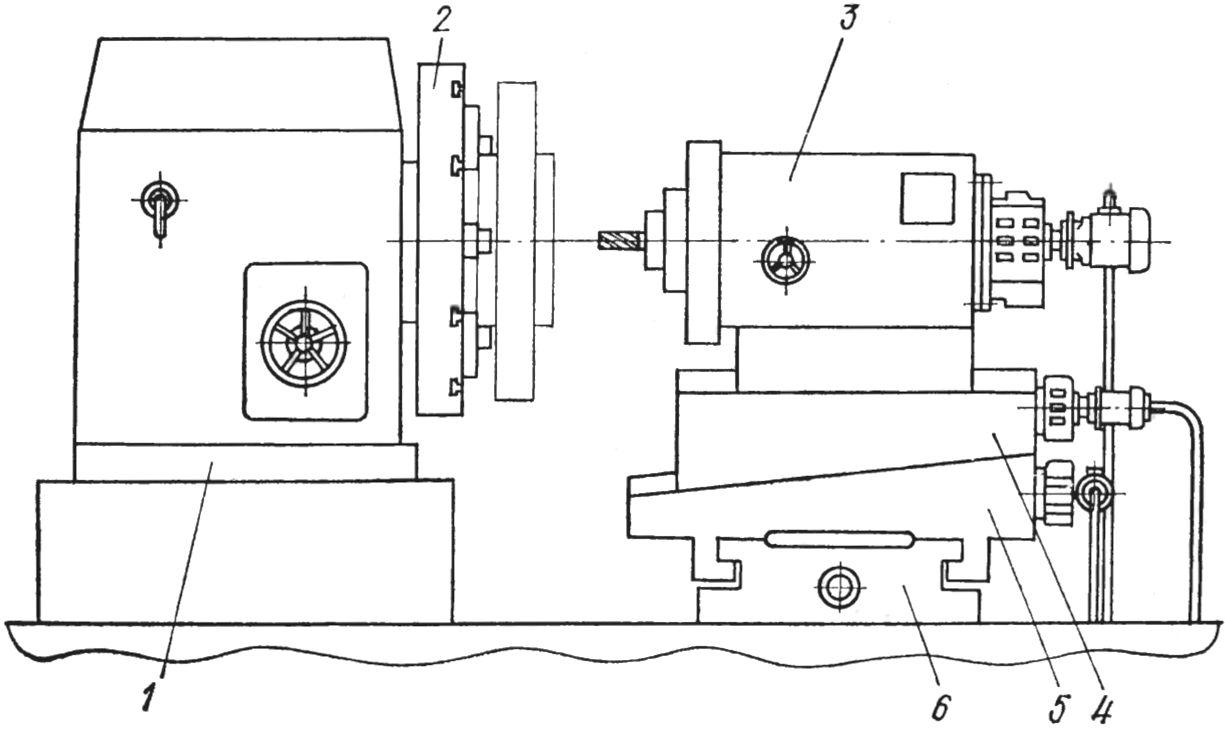

На рис. 7.35 изображен многоцелевой станок для фрезерования шпоночных пазов, расположенных с торца втулки диска паровой турбины, а также для сверления отверстий и нарезания резьбы. Станок обеспечивает такую точность расположения отверстий и точность радиального расположения опорных поверхностей пазов, которые исключают полностью или сводят к минимуму пригонку при сборке.

Рис. 7.35. Специализированный станок для чистовой механической обработки торцовых шпоночных пазов и отверстий в дисках паровых турбин.

Диск турбины устанавливается в патроне 2 делительной бабки 1. Деление на заданный угол осуществляется устройством, находящимся в делительной бабке. Оно состоит из двухступенчатого привода точного вращения шпинделя. Поворот задается системой с декадными переключателями и дополнительно контролируется цифровой индикацией. Механическая обработка производится инструментом, помещенным в шпиндельной бабке 3. Последней сообщаются настроечные перемещения и движения подачи. При настройке должно быть изменено положение шпиндельной бабки в вертикальном и горизонтальном направлениях. Вертикальное перемещение происходит при движении вдоль оси шпинделя делительной бабки основания 4 шпиндельной бабки по наклонным направляющим саней 5. Изменение положения шпиндельной бабки в горизонтальном направлении достигается при движении саней по направляющим станины 6. При фрезеровании торцовых пазов в диске паровой турбины движением приближения шпиндельной бабки к обрабатываемой детали осуществляется врезание, а затем включается движение саней по направляющим станины. Механическая чистовая обработка отверстия происходит только при движении шпиндельной бабки со скоростью рабочей подачи по горизонтально размещенным направляющим основания шпиндельной бабки.

Диски (см. рис. 7.3, д) паровых турбин имеют отверстия, по которым соединяются между собой стяжными болтами, проходящими параллельно оси ротора. При сборке отверстия под болты должны точно соответствовать одно другому независимо от поворота дисков. Когда все диски будут собраны, каждый болт должен свободно поворачиваться в полости, образованной отверстиями отдельных дисков.

Прогрессивным является процесс, при котором чистовая обработка отверстий производится в две операции. Первая из них выполняется на созданном для этой цели специализированном горизонтальном станке. Обрабатываемый диск паровой турбины базируется на приспособлении по полости и торцовой поверхности. Позиционирование осуществляется с точностью до ±6". Механическая обработка ведется специальными пушечными сверлами. Их режущие кромки заточены с отрицательным передним углом, что создает лучшие условия центрирования, а, следовательно, и сохранения прямолинейности механически обработанного отверстия. Настройка на заданный размер межосевых расстояний обработанных отверстий осуществляется перемещением приспособления. Указанный станок работает по автоматическому циклу. Сначала выдвигаются салазки втулки и фиксируются перед торцовой поверхностью обрабатываемого турбинного диска. Затем в режиме быстрого осевого перемещения сверло подается на заранее определенное расстояние от поверхности диска. Вслед за этим происходит переключение на перемещение сверла со скоростью рабочей подачи. В это же время включается и подача смазочно-охлаждающей жидкости. Механическая обработка ведется со скоростью подачи 28,5 мм/мин. По окончании чистовой механической обработки отверстия сверло быстро отводится назад, а поворотная часть приспособления поворачивается в следующую позицию. Цикл в автоматическом режиме повторяется до тех пор, пока не будут обработаны все отверстия в необходимых деталях паровых турбин.

Во второй операции производится чистовая отделка отверстий, выполняемая также на специализированном станке-полуавтомате. При этом происходит обкатка роликами поверхности отверстий и одновременное с двух сторон растачивание фасок. Обкатывание улучшает качество механической чистовой обработки поверхности отверстий и удаляет следы инструмента, которые вызывают концентрацию напряжений.