Захватные устройства являются конечным звеном вспомогательного оборудования производственных поточных линий для перемещения деталей паровых турбин, сборочных единиц, устройств их ориентирования на рабочих местах. В качестве захватных устройств применяют стропы, а также универсальные и специальные устройства. Процесс захвата детали или сборочной единицы турбины на поточной линии может быть выполнен вручную или автоматически. В последнем случае используют автоматически действующие захватные устройства. В частности, роботы снабжаются устройствами-схватами, автоматически работающими в режиме, заданном управляющей программой.

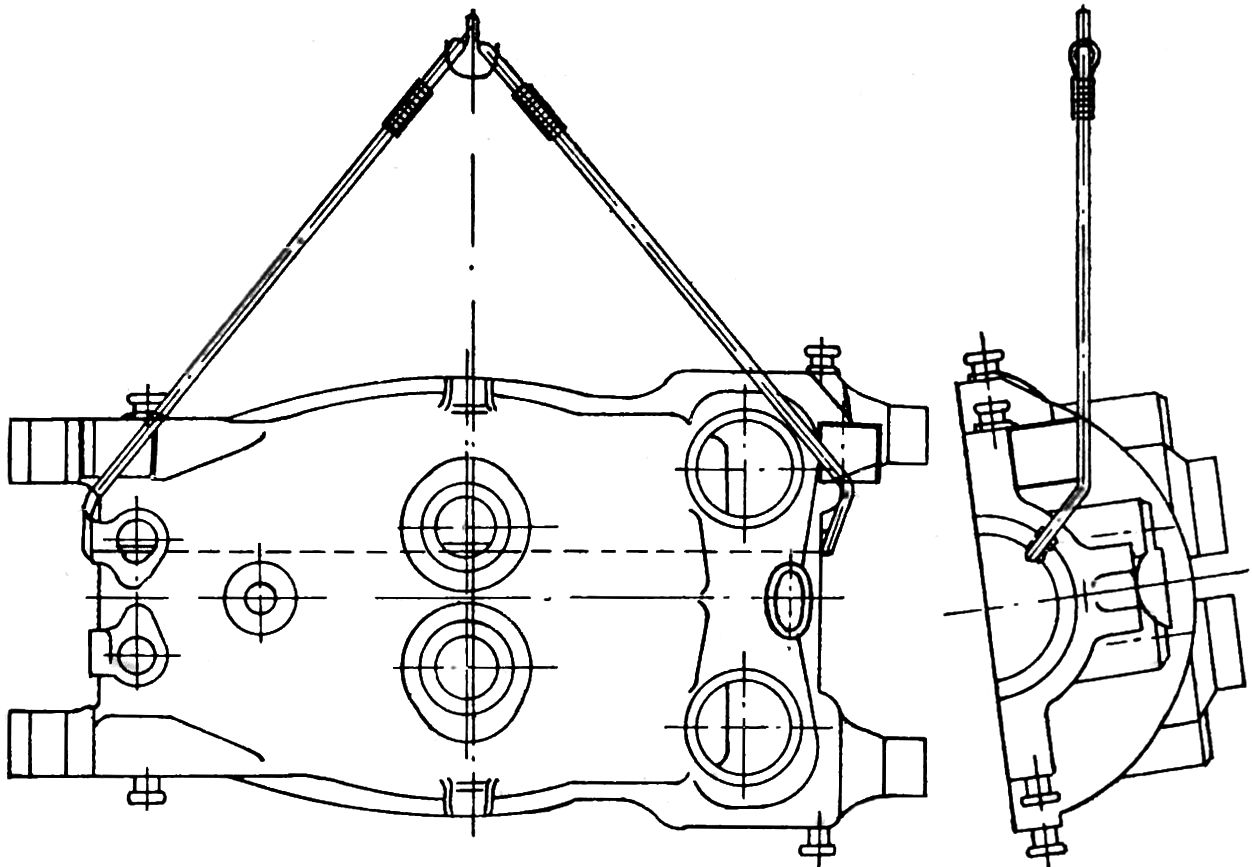

На рис. 22.17 изображена схема застрапливания корпусной детали цилиндра высокого давления (ЦВД) мощной паровой турбины. Схема соответствует установке детали с ориентированием ее поверхности горизонтального разъема в вертикальной плоскости.

Рис. 22.17. Схема застрапливания корпусной детали цилиндра высокого давления паровой турбины.

Перемещение на поточных производственных линиях детали или сборочной единицы турбины, масса которой превышает грузоподъемность отдельно каждого из мостовых кранов, осуществимо лишь двумя кранами одновременно. Для ведения процесса применяют устройство, предназначенное для захвата и транспортирования ротора.

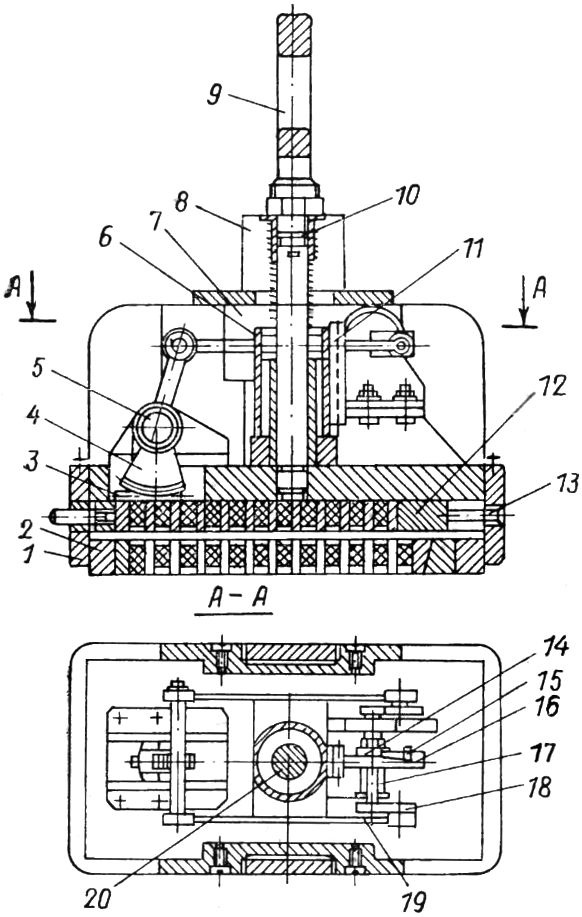

Устройство (рис. 22.18) состоит из подвешенной на крюки двух мостовых кранов траверсы 1, которая на своем крюке удерживает захватное приспособление. Приспособление, в свою очередь, собрано на траверсе 3, подвешенной на стопах 2 такой длины, которая обеспечивает определенный, находящийся в пределах установленных норм, угол между ними. Ротор подвешивается крюками траверсы на двух стропах 4 петлеобразной формы.

Рис. 22.18. Устройство для захвата и транспортирования ротора паровой турбины.

На рис. 22.19 представлено магнитное устройство для захвата плоских деталей турбин, применяемое на поточных линиях. При подъеме устройства крюком крана за подвеску тяги скользят по пазам корпуса до их останова упорами. Одновременно переместившийся стакан сжимает пружину. Для захвата груза устройство опускают на поверхность плоской детали паровой турбины. С момента соприкосновения устройства с деталью под действием собственной массы и усилия разжимающейся пружины тяги подвеска и стакан совместно с рейкой стакана переместятся вниз. Вследствие этого шестерня повернется на 180 и посредством храпового механизма повернет валик с кривошипом. Тяги кривошипа приведут в качательное движение зубчатый сектор, который через зубчатую рейку переместит подвижный магнитный блок в рабочее положение. Возникший магнитный поток создаст усилие, прижимающее деталь к рабочей поверхности устройства.

Рис. 22.19. Магнитное захватное устройство для захвата деталей паровых турбин: 1 — корпус; 2 — неподвижный магнитный блок; 3 — рейка подвижного блока; 4 — зубчатый сектор; 5 — ось; 6 — стакан; 7 — упор; 8 — тяга; 9 — подвеска; 10 — пружина; 11 — рейка стакана; 12 — подвижный магнитный блок; 13 — указатель; 14 — храповое колесо; 15 — собачка; 16 — шестерня; 17 — валик; 18 — кривошип; 19 — тяга кривошипа; 20 — шпилька.

При последующем подъеме устройства перед транспортированием на поточной линии производства рейка стакана повернет шестерню в противоположную сторону. Собачка храпового механизма при этом проскользнет по храповому колесу, т. е. оставит подвижный магнитный блок во включенном состоянии.

После завершения транспортирования на поточной линии производства, т. е. с момента контакта детали паровой турбины с поверхностью, на которую она устанавливается, вышеописанный цикл работы механизмов устройства осуществляется в обратном порядке. Зубчатому сектору сообщится движение в противоположном предыдущему направлении, в результате чего подвижный магнитный блок вернется в исходное положение, магнитный поток разомкнется, а деталь освободится от приложенного к ней усилия.

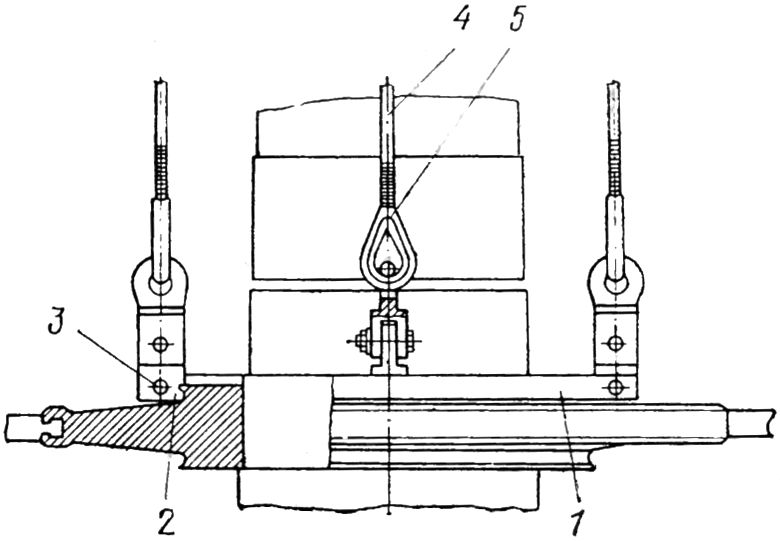

Еще одна конструкция захватного устройства, применяемого на производственных линиях для насадки собранных с лопатками рабочих колес на вал турбинного ротора, изображена на рис. 22.20. За базу для захвата выбран кольцевой формы элемент ступичной части диска. Захватное устройство состоит из кольца, свободно охватывающего указанный элемент. В пазах кольца после его установки на диск размещаются и удерживаются осями четыре захвата. Рабочие поверхности захватов, по форме повторяющие профильную поверхность кольцевой выточки в диске, входят с ней в контакт и фиксируются, вследствие чего и осуществляется захват. Каждый из захватов соединен коушем со стропом.

Рис. 22.20. Устройство для захвата собранных рабочих колес паровых турбин: 1 — кольцо; 2 — захват; 3 — фиксатор; 4 — строп; 5 — коуш.

В конструкциях наиболее универсальных схватов роботов, используемых на поточных линиях, применены надувные полиуретановые пальцы. Но их используют только в тех случаях, когда не требуется высокая точность позиционирования турбинных деталей. Для деталей типа тел вращения схваты с призматическими подушками. Одним таким схватом возможен захват деталей с диапазоном размеров диаметров отличающихся друг от друга до 150 мм. Длинномерные детали паровых турбин захватываются двумя широко расставленными схватами.