Образование прочно соединенной с поверхностями полости вкладыша подшипника паровой турбины тонкостенной баббитовой втулки является сложным ответственным процессом. Этот процесс можно разделить на части: подготовка поверхностей вкладышей под лужение, подготовка расплава олова и лужение, сборка вкладышей в комплект и подготовка поверхностей для заливки баббитом, подготовка расплава баббита, заливка, контроль, исправление мелких дефектов.

Процесс подготовки вкладыша подшипника паровой турбины под лужение состоит из ряда операций: очистки, обезжиривания, травления и покрытия слоем флюса.

Очистка поверхности вкладыша от загрязнений, следов коррозии и т. п. производится шлифованием наждачной бумагой, обработкой металлическими щетками.

Для обезжиривания очищенные детали помещаются в ванну с водным раствором нижеприведенного состава (содержание компонентов дано в граммах на литр раствора):

Тринатрийфосфат: 15;

Сода кальцинированная: 50;

Сода каустическая: 25—35;

Жидкое (натриевое) стекло: 2—3;

Температура раствора: 80—90°C;

Время обезжиривания: 5—10 мин.

В процессе обезжиривания и во время извлечения деталей раствор в ванне непрерывно перемешивается подаваемым в него сжатым воздухом. После обезжиривания вкладыши турбинных подшипников тщательно промываются вначале горячей, затем холодной водой. Полноту обезжиривания проверяют по смачиваемости поверхности вкладыша холодной водой; на хорошо обезжиренной поверхности вода растекается ровным слоем.

Промытые и высушенные вкладыши подшипников подлежат немедленному травлению технической соляной кислотой, разведенной водой в соотношении объемов 1:1. Травление проводится погружением в ванну с раствором; время травления — 2—3 мин. К концу периода травления поверхности приобретают серебристо-серый матовый оттенок, что свидетельствует о качественности процесса. После травления детали промываются в холодной воде.

Флюсование производится двукратно. Первый раз — с целью защиты полости вкладыша подшипника паровой турбины от окисления — до и в процессе предварительного нагрева. После промывки при помощи волосяной щетки вкладыш немедленно покрывается флюсом, состоящим из водного раствора травленой цинком соляной кислоты и хлористого аммония. Вторично вкладыш покрывается флюсом в нагретом состоянии непосредственно перед его помещением в ванну с расплавленным оловом. Зафлюсованные вкладыши нагреваются в электропечи до температуры от 100°C, но не выше 120°C. Не подлежащие лужению поверхности покрываются тонким слоем краски, составленной из мелового порошка, жидкого стекла и воды.

Для лужения поверхностей вкладыша подшипника турбины применяют олово марки 01—04. Перед началом лужения расплав олова в ванне рафинируют добавкой в него 15—20 г безводного хлористого аммония. Продолжительность процесса рафинирования 5—10 мин. Он сопровождается помешиванием расплава, а на завершение процесса указывает прекращение выделения газов. Рафинирование ванны производят перед лужением новой партии вкладышей, но не реже одного раза в 2 ч.

Процесс лужения заключается в погружении в ванну с расплавленным и нагретым до температуры 290—310°C оловом подогретых до температуры 100—120°C вкладышей подшипников. Время выдержки вкладышей в ванне — 3—5 мин, считая с момента прекращения выделения пара и газов. Перед загрузкой вкладышей в ванну и извлечения из нее следят за тем, чтобы с поверхности расплава был снят шлак.

После облуживания рабочая поверхность вкладыша подшипника паровой турбины имеет светлый блестящий вид, указывающий на качественное завершение процесса.

Плавление баббита и нагрев его до температуры заливки производится в электропечах. Температура баббита марки Б-83 должна соответствовать диапазону от 400 до 420°C, а баббита марки Б-16 — 460—480°C.

Перед разливкой баббит рафинируется добавкой хлористого аммония. Прекращение бурления металла при перемешивании указывает на завершение процесса рафинирования. Шлак с поверхности расплава удаляется.

Из механизированных способов заливки баббитом следует выделить два способа: центробежный и под давлением.

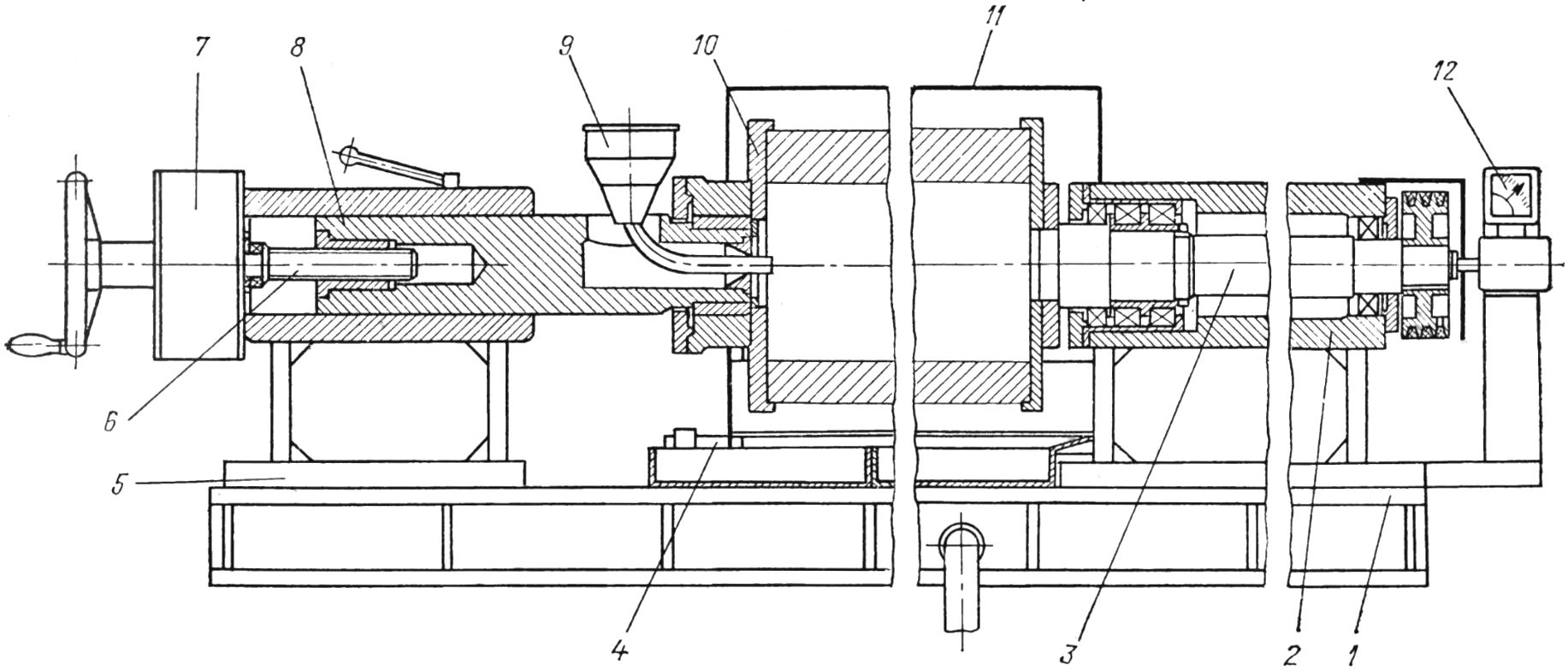

Центробежная заливка осуществляется на специализированных машинах, одна из которых изображена на рис. 5.3.

Рис. 5.3. Центробежная установка для заливки вкладышей подшипников паровых турбин баббитом: 1 — основание; 2 — передняя приводная бабка; 3 — шпиндель; 4 — направляющие кожуха; 5 — задняя бабка; 6 — винт привода пиноли; 7 — пневмоцилиндр привода пиноли; 8 — пиноль задней бабки; 9 — заливочная воронка; 10 — вращающийся упорный фланец; 11 — откидной кожух; 12 — тахометр.

На основании установки 1 помещены неподвижная приводная передняя 2 и перемещаемая задняя бабки 5. Между бабками на направляющих 4 установлен откидной кожух 11 с форсунками, гибкими шлангами, соединенными с водяной и воздушной магистралями. Шпиндель передней бабки приводится во вращение двигателем через ременную передачу. Частота вращения шпинделя регулируется пускорегулирующим реостатом бесступенчато и контролируется тахометром. Задняя бабка имеет пиноль с вращающимся на подшипниках упорным фланцем. На ней же установлена и заливочная воронка. Пиноль перемещается либо вручную через винтовую пару, либо пневмоцилиндром. В заданном положении пиноль фиксируется поворотом рукоятки.

Установка специализирована только на заливке вкладышей подшипников паровых турбин с поверхностями цилиндрической формы. На них можно осуществить процесс одновременной заливки комплекта, состоящего из верхней и нижней половин опорного вкладыша.

Сборка комплекта производится следующим образом. Между разъемами половин устанавливаются на всю длину две стальные прокладки, изолированные с обеих сторон асбестовыми или из дюраля прокладками толщиной 0,5—1,0 мм. Стянутый хомутами собранный из половин подшипниковый вкладыш турбины закрывается с двух сторон крышками, помещается в установку и крепится между фланцами шпинделя и пиноли. Вращающиеся части установки и вкладыш закрываются кожухом.

Рассматриваемый процесс сборки и установки, т. е. с момента после окончания лужения и начала заливки, должен быть осуществлен не более чем за 3,5—5 мин.

Для получения качественной заливки необходимо правильно назначить частоту вращения шпинделя установки, которая определяет центробежную силу, прижимающую баббит к поверхности полости вкладыша подшипника. При завышенной центробежной силе наблюдается явление центробежной ликвации, которая заключается в неравномерном распределении частиц баббита с различным удельным весом по поверхности вкладыша паровой турбины.

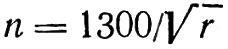

Ориентировочно частота вращения при заливке вкладышей может быть определена по формуле:

Где n — частота вращения вкладыша подшипника паровой турбины, об/мин; r — внутренний радиус вкладыша, см.

Однако в процессе накопления опыта частота вращения шпинделя установки в зависимости от диаметра вкладышей уточняется. Хорошие результаты после отработки режима получаются при заливке с указанными ниже частотами вращения.

Частота вращения шпинделя в зависимости от диаметров вкладышей подшипников турбин следующая:

| d, мм | n, об/мин |

|---|---|

| 110 | 650 |

| 130 | 600 |

| 150—170 | 560—580 |

| 200 | 450—470 |

| 250 | 400—425 |

| 300 | 385—400 |

Заливка производится через нагретую до температуры 250—300°C воронку непрерывной струей из нагретого до той же температуры мерного ковша, в котором объем порции расплавленного баббита соответствует массе залитой втулковой части подшипникового вкладыша паровой турбин (с учетом припуска).

Для направленного затвердевания баббита наружная поверхность вкладыша подшипника интенсивно охлаждается (примерно до температуры 200°C) воздушно-водяной смесью, подаваемой через сопла. Вращение залитых вкладышей продолжается до полного затвердевания баббита.

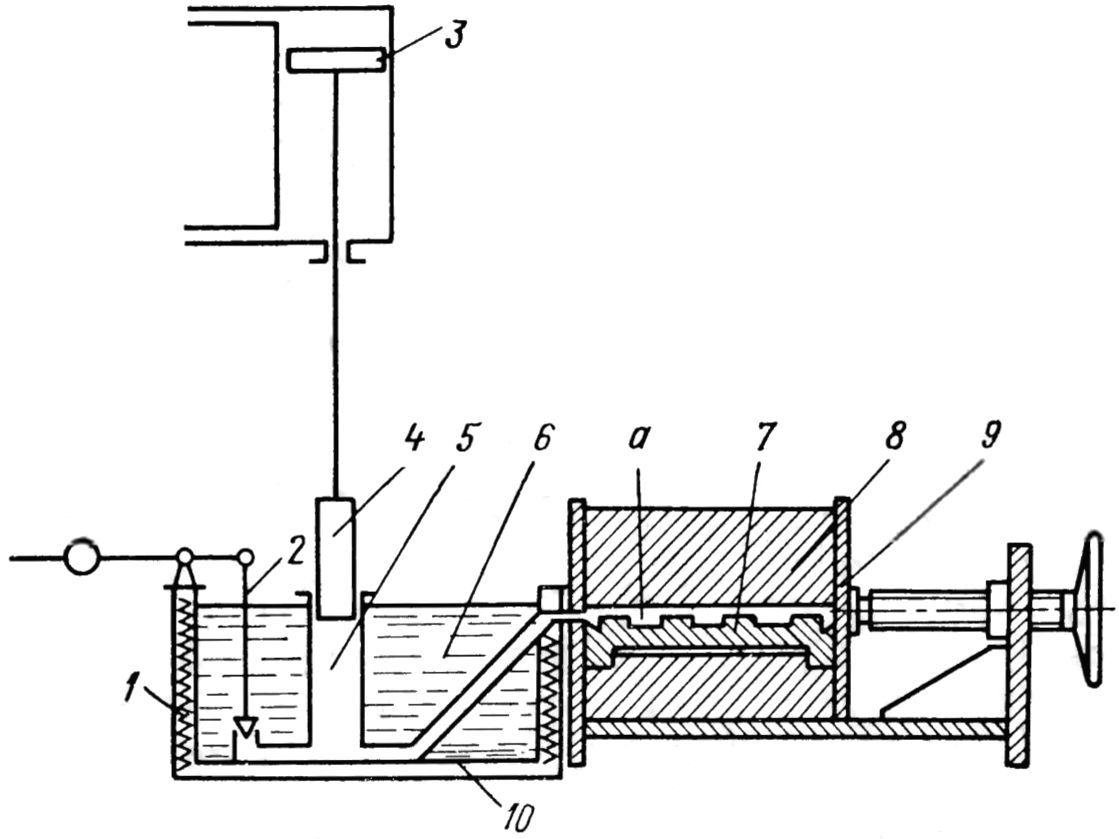

Способ заливки под давлением более универсален. Им можно соединять основной металл со слоем баббита не только деталей типа тел вращения, но и другой конфигурации, в том числе и плоских деталей. Средствами для его осуществления являются установки, одна из конструкций которых схематично изображена на рис. 5.4. Установка настроена на заливку половины опорного вкладыша подшипника паровой турбины.

Рис. 5.4. Установка для заливки вкладышей подшипников паровых турбин баббитом под давлением.

На сварном основании установки помещено приспособление 9, состоящее из неподвижной вертикальной плиты и подвижной части, составленной из салазок с помещенными на них призмой и второй вертикальной плитой.

Перед заливкой упомянутые части приспособления нагреваются (нагреватели на рисунке не показаны). Нагретый непосредственно после лужения вкладыш 7 подшипника устанавливается на призму подвижной части приспособления, и вся подвижная часть с помощью штурвала подводится к неподвижной плите. Сверху между плитами закладывается подогретый пуансон 8. Он фиксируется и затем прикрепляется к призме приспособления таким образом, что совместно с поверхностями призмы, вертикальных плит приспособления и самого полшипникового вкладыша образует форму, по конфигурации и размерам соответствующую баббитовой втулке (с учетом усадки) биметаллической заготовки.

Торцы опорного вкладыша турбинного подшипника должны быть с высокой точностью обработаны относительно наружных поверхностей, которыми вкладыш укладывается на призмы приспособления. Неперпендикулярность указанных поверхностей не должна превышать 0,05 мм, а параметр шероховатости торцовых поверхностей должен соответствовать Ra = 2,5 мкм. Нарушение этих условий может привести к выплеску баббита.

Плавление баббита и все, что связано с обработкой расплава 6, происходит в литом тигле 10, вмонтированном в электрическую нагревательную печь 1. Печь представляет собой каркас с двойными стенками, пространство между которыми заполнено теплоизоляционным материалом. Внутри каркаса находится футеровка из пустотелых втулок с нагревателями. В тигле размещен засасывающий и подающий расплав цилиндр 5, плунжер 4 которого связан с поршнем 3 приводного цилиндра. Тигель и полость засасывающего цилиндра соединены каналом, перекрываемым клапаном 2. Из упомянутого цилиндра выходит наклонный канал, заканчивающийся соплом. Приводной цилиндр питается от насосной станции или от гидроаккумулятора.

Перед заливкой подогретый плунжер также опускается в подогретый цилиндр до нижнего крайнего положения. При перемещении плунжера приводным цилиндром вверх и открытом клапане расплавленный баббит засасывается в цилиндр. После этого медленным опусканием плунжера при закрытом клапане расплавленный баббит вводится через соединительный канал в сопло. Вслед за этим открывается золотниковый переключатель и создается высокое давление в полости цилиндра. При этом связанный со штоком пуансон подаст расплавленный баббит в полость а между вкладышем подшипника и пуансоном приспособления. Через 30—40 с выдержки залитого баббита под высоким давлением подшипниковый вкладыш турбины направленно охлаждается.

Качество биметаллических вкладышей может быть гарантировано при тщательном строгом контроле как во время ведения процесса, так и после его завершения.

Химический состав баббита не в состоянии поставки, а непосредственно перед соединением с металлом вкладыша определяется взятой из тигля при заливке партии вкладышей пробой. Он должен соответствовать приведенным для каждой из марок в нижних строках табл. 5.1 значениям.

Окончательная проверка качества заливки вкладыша подшипника турбины производится керосиновой пробой. Вынутые из ванны с керосином вкладыши, где они находились 10—15 мин, протираются, после чего торцовые поверхности и стыки покрываются меловым раствором. Обнаруженные в зоне соединения баббита с с основным материалом резко выраженные желтые пятна свидетельствуют о расслоении. Применяют ультразвуковой метод проверки сплошности материала в местах соединения баббита с поверхностью вкладыша турбинного подшипника.

После механической обработки на поверхности баббитового слоя допускаются без исправления чистые газовые раковины диаметром до 0,2 мм и глубиной менее 0,5 мм общим количеством не более пяти, расположенные между собой и от края не менее чем на 30 мм.

Некрупные дефекты, обнаруженные после механической обработки, могут быть допущены к исправлению. К таким дефектам относятся чистые газовые раковины, а также шлаковые и другие включения. Каждый из дефектов по размерам в поперечнике не должен превышать 5 мм, а их общее количество должно быть не более четырех, расстояние между отдельными дефектами — не менее 55 мм. Суммарная площадь исправляемых дефектов не должна превышать 10% всей поверхности.

Исправляются дефекты напайкой баббитом. Чистые газовые раковины подвергаются пайке без разделки антифрикционного слоя. Дефектные участки, содержащие включения, вырубываются. Во всех случаях пайка производится с подогревом до 150°C.