В условиях киноремонтной мастерской изготавливают мелкие типовые детали в основном двух классов: класса валов (осей) и класса втулок. Технологический процесс изготовления типовых деталей, так же, как и технологический процесс ремонта, подразделяется на отдельные операции, которые состоят из переходов.

В условиях киноремонтной мастерской изготавливают мелкие типовые детали в основном двух классов: класса валов (осей) и класса втулок. Технологический процесс изготовления типовых деталей, так же, как и технологический процесс ремонта, подразделяется на отдельные операции, которые состоят из переходов.

Под операцией понимается часть процесса обработки механическим способом, которая происходит на одном рабочем месте, а также включает все действия рабочего и станка, заключающиеся в обрабатывании одной типовой детали до времени перехода к обрабатыванию следующей детали. К примеру, центровка валиков, которая осуществляется на обоих торцах одного валика последовательно, является одной операцией. Центровка, которая осуществляется сначала у каждого валика всей партии на одном торце, является также одной операцией.

Переход – это такая часть операции, которую можно охарактеризовать неизменностью поверхности обработки, инструмента для резания, режима работы станка. В случае смены любого из этих факторов при постоянстве остальных происходит новый переход. Например, операция по центровке валиков, которая осуществляется на обоих торцах одного валика последовательно, состоит из двух переходов.

Технологический процесс для одной и той же типовой детали можно разработать, исходя из различных принципов с различной последовательностью операций.

Одним из основных факторов, обусловливающих последовательность операции, является установка детали. Каждая новая установка типовой детали влечет за собой добавочное отступление в отношении точности детали.

Закрепляя деталь на станке (в приспособлении), ее располагают относительно режущего инструмента с упором на установочные поверхности (установочные базы).

При первой операции типовая деталь устанавливают по необработанным поверхностям, при всех последующих операциях – по ранее обработанным поверхностям. Устанавливая последовательность операций, необходимо исходить из того, чтобы для каждой операции предшествующая обработка обеспечивала получение комбинаций поверхностей, которые можно было бы использовать для установки типовой детали. Таких комбинаций может быть очень много, но наиболее часто встречаются следующие:

1. для обработки тел вращения:

а) наружная цилиндрическая поверхность, упорная плоскость либо торец;

б) отверстие и упорная плоскость.

2. для фрезерования в приспособлении и сверления в кондукторе:

а) плоскость и два отверстия, перпендикулярных данной плоскости;

б) плоскость и две перпендикулярные плоскости;

в) плоскость, отверстие и упор, предохраняющий типовую деталь от поворота.

Отметим еще несколько операций, которыми необходимо руководствоваться при установлении последовательности операций:

1) отделочные операции (чистое обтачивание, развертывание, шлифование и пр.) следует относить к концу процесса обработки;

2) операции, при которых имеется вероятность большого процента брака, по возможности следует осуществлять вначале;

3) сверление отверстий рекомендуется относить к концу технологического процесса, за исключением случаев, когда сверлятся отверстия, служащие базами для установки при последующих операциях.

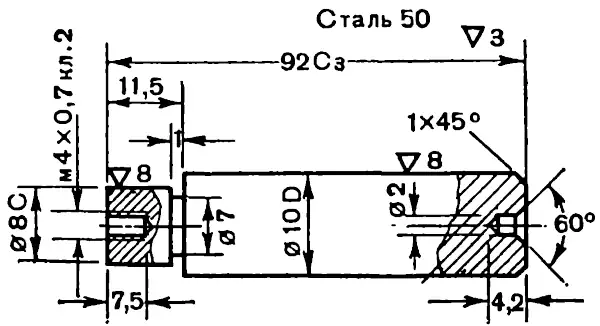

Рис. 1. Вал обтюратора кинопроектора КПТ.

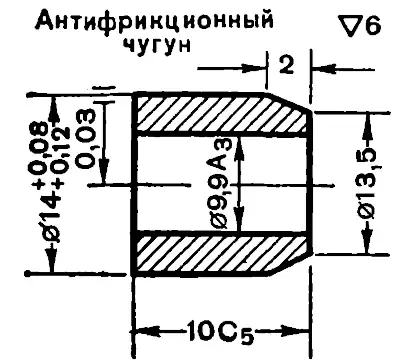

Рис. 2. Втулка вала эксцентрика кинопроектора КПТ.

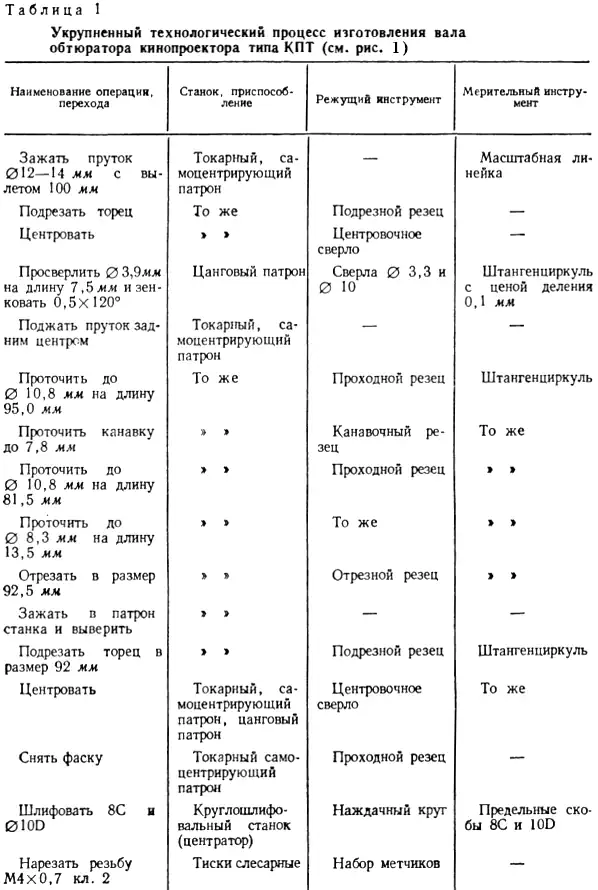

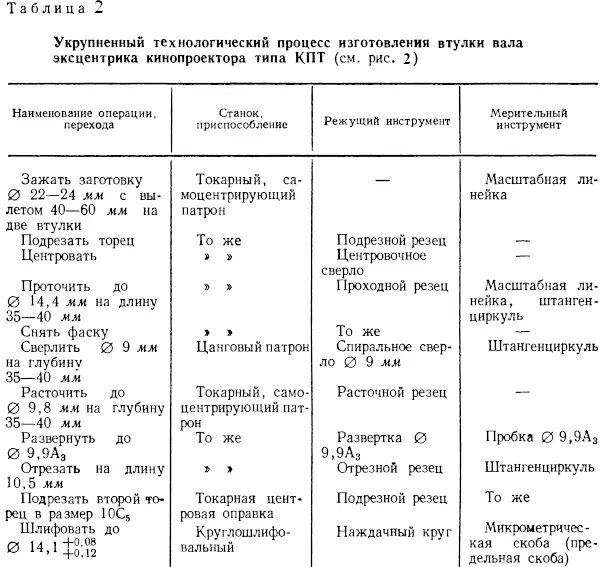

В качестве примера технологического процесса изготовления типовых деталей класса валов и класса втулок в табл. 1 приведен укрупненный технологический процесс изготовления вала обтюратора кинопроектора КПТ, а в табл. 2 – укрупненный технологический процесс изготовления втулки вала эксцентрика кинопроектора КПТ. На рис. 1 и 2 соответственно изображены чертежи указанных типовых деталей.