Стендовым испытаниям предшествуют подготовительные работы.

К собранной паровой турбине присоединяются трубопроводы стенда с арматурой. На маслопроводах и подшипниках устанавливаются диафрагмы, регулирующие подачу необходимого количества масла. Собирается масляная система стенда, в которую входят масляный бак с устройствами к нему, аварийный маслобак, маслопроводы, турбонасосы и электронасосы, присоединяются сборочные единицы системы регулирования и системы смазки. Возможные утечки масла из-за неплотности соединений устраняются. Образовавшийся отстой воды в масляных баках спускается.

Пусковым электронасосом в течение нескольких часов масло прокачивается через всю систему и подшипники в целях очистки напорного маслопровода и маслопроводящих каналов в подшипниках турбины и удаления механических примесей. Это необходимо для того, чтобы исключить повреждение сопрягаемых поверхностей вкладышей и шеек ротора при испытании. При прокачке температура масла должна быть поднята до 35—40°C. В процессе прокачки масла и после ее окончания ведется наблюдение за состоянием фильтров маслобака, и они обдуваются в целях очистки сухим сжатым воздухом.

Непосредственно перед испытанием производится наружный осмотр паровой турбины, системы регулирования, распределения и вспомогательного оборудования. Осмотром устанавливается правильность затяжки крепежа фланцевых соединений цилиндров, подшипников, трубопроводов. Электронасосом в течение 10—15 мин из системы смазки и системы регулирования откачивается воздух. После включения пускового масляного насоса открывается задвижка трубопровода линии нагнетания. Затем при отключенном электронасосе, смазки проверяется соответствие давления в системе смазки после маслоохладителей установленному техническими условиями давлению в системе регулирования.

Давление масла, подаваемого на подшипники, регулируется сливным клапаном. Правильность слива масла из подшипников определяется визуальным наблюдением через смотровые окна. Путем неоднократных включений проверяется надежность отключения валоповоротного устройства при снижении давления в системе смазки до 29,42 кПа (0,3 кгс/см2).

После проверки масляной системы при нормально работающем пусковом насосе производится испытание системы регулирования, проверяется плавность открытия и закрытия клапанов автоматического затвора, регулирующих клапанов, защитных клапанов цилиндра среднего давления (ЦСД) и поворотной диафрагмы (в зависимости от типа паровой турбины). Вначале открывают все клапаны турбины. Затем воздействием на кнопку ручного отключения турбины следует убедиться в том, все ли клапаны и сервомоторы при этом закрылись. Возвращение кнопки ручного выключателя в исходное положение не должно приводить к открытию сервомоторов и клапанов. После этого при работающем насосе механизм управления выводится в нулевое положение на шкале.

Проверяется отключение турбины от реле осевого сдвига поворотом установочного маховичка до момента срабатывания реле и закрытия всех регулирующих, стопорных клапанов и сервомоторов. После проверки маховичок возвращается в исходное положение и стопорится. Система защиты паровой турбины от реле осевого сдвига остается в рабочем состоянии на весь период испытаний.

В целях измерения величины теплового расширения в холодном состоянии при помощи приборов производится замер тепловых расширений и указатели приборов устанавливаются на нуль шкалы относительных перемещений. После этого приступают к прогреву паропровода и открывают вентили продувки. При вращении ротора от валоповоротного устройства турбина прослушивается. Далее пускается конденсационная установка, включается эжектор и дается пар на уплотнения цилиндров. При закрытой запорной задвижке на паропроводе свежего пара и закрытых регулирующих клапанах открываются автоматические затворы. С постоянным возрастанием подачи пара начинается прогрев паровых коробок, автоматических затворов, регулирующих клапанов и перепускных труб.

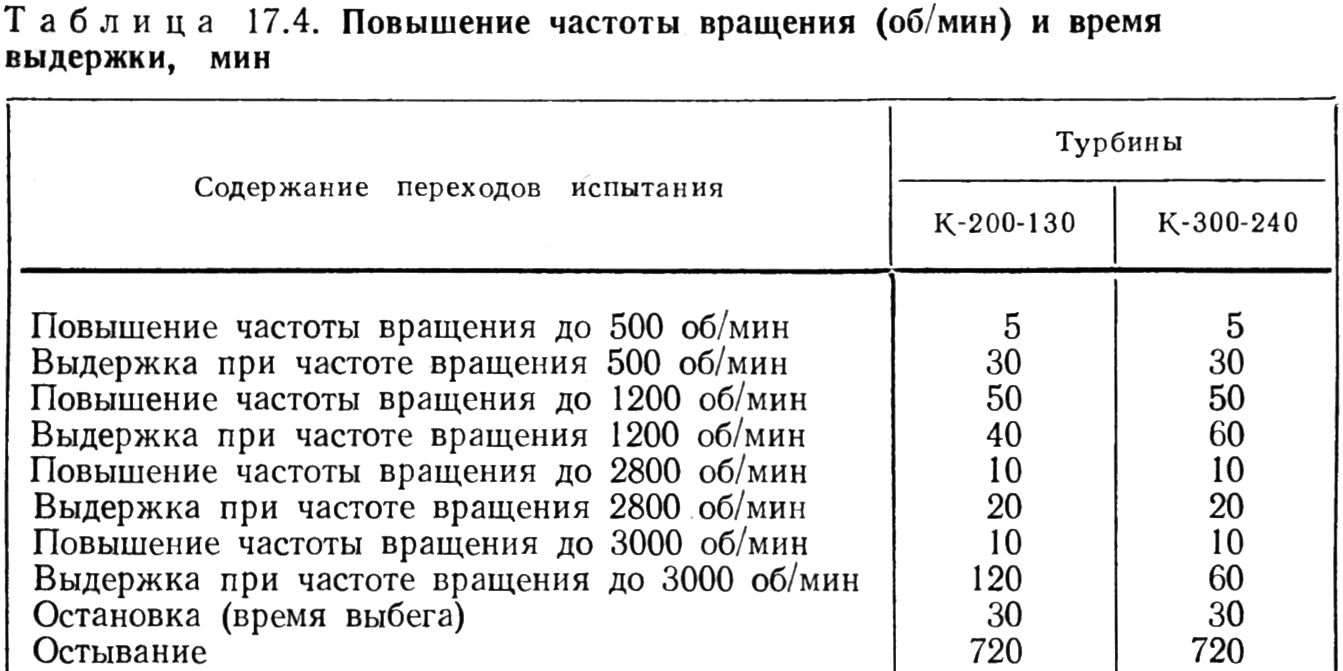

При установленном вакууме в системе и давлении пара перед регулирующими клапанами 2,45—3,92 МПа (25—40 кгс/см2) и открытом дренаже турбины, медленно открывая регулирующие клапаны, подается пар в турбину. На режиме работ с частотой вращения ротора 500 об/мин турбина выдерживается в течение 30 мин для прогрева, осмотра и прослушивания. Далее турбина равномерно переводится на режим работ с частотой вращения ротора 1200 или 1500 об/мин (скорость набора частот вращения до номинальных для паровых турбин К-200-130 и К-300-240 см. в табл. 17.4).

В процессе повышения частот вращения по приборам ведется наблюдение за осевым сдвигом ротора, тепловым расширением турбины, относительным расширением роторов и цилиндров, температурой выхлопа, вибрацией подшипников, температурой масла на подшипниках, параметрами пара и вакуумом.

Переход через критическую частоту вращения роторов должен происходить быстро, так как при медленном переходе указанных частот вращения могут возникнуть вибрации подшипников.

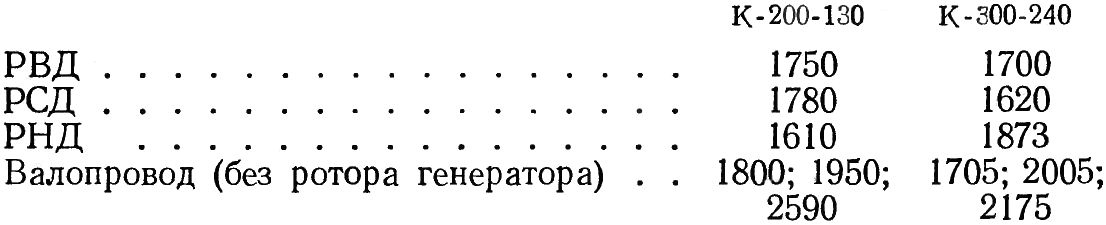

Критические значения частот вращения роторов для паровых турбин моделей К-200-130 и К-300-240 (об/мин) следующие:

При номинальной частоте вращения турбина на холостом ходу тщательно прослушивается и проверяется работа всех ее узлов и механизмов.

Еще до подачи пара в турбину, при вращении ротора валоповоротным устройством, проверяется искривление ротора. Оно не должно быть больше 0,07 мм. При всех пусковых оборотах ротора отклонение стрелки указателя искривления ротора должно быть в пределах до 0,2 мм. Контроль упругого искривления ротора производится специальным приспособлением с индикатором, установленным на крышке подшипника.

На пусковых оборотах численные значения упругого искривления ротора наблюдаются по показаниям датчика искривления. Допустимое отклонение не должно быть больше 0,03 мм.

Для паровых турбин мощностью до 200 МВт допустимое значение вибраций подшипников составляет 0,04 мм. Для более мощных турбин вибрация отдельных подшипников может быть допущена до 0,06 мм.

При пуске турбины необходимо следить за относительными перемещениями роторов и цилиндров.

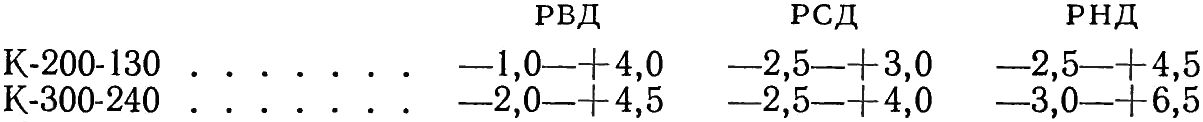

Максимально допустимые относительные перемещения роторов в мм для паровых турбин моделей К-200-130 и К-300-240 следующие:

При приближении к области максимально допустимых относительных перемещений прекращается повышение частоты вращения ротора и в установившемся таким образом режиме испытания турбина выдерживается до достижения нормальных значений перемещений. При превышении допустимых значений относительных перемещений роторов и цилиндров турбина останавливается и включается валоповоротное устройство. Режимы вращения ротора валоповоротным устройством сохраняются до достижения относительных перемещений допустимых значений. Лишь после этого и производится повторный пуск турбины.

В процессе испытания периодически замеряются зазоры между штифтами для контроля теплового расширения паровой турбины. Перемещения должны иметь одинаковое значение и быть симметричными. Перемещение подшипников и цилиндров должно быть свободным без появления зазоров между опорными поверхностями корпусов, сопрягаемыми поверхностями лап и поверхностями подшипников, а также по шпоночным соединениям.

Производится контроль нагрева выхлопных частей, температура которых не должна превышать 80°С. Перед остановкой турбины проверяется готовность к этому процессу пускового масляного электронасоса и насоса системы смазки. Воздействием на выключатель прекращается доступ пара в турбину и закрываются клапаны автоматического затвора, регулирующие клапаны, поворотная диафрагма и сервомоторы.

При снижении частоты вращения ротора до 2800 об/мин включается в работу пусковой масляный насос. Без снижения вакуума снимается кривая выбега.

После прекращения вращения ротора пар закрывается на эжекторы. Подача пара на уплотнения поддерживается до полного снижения вакуума, после чего пар перекрывается. Сразу же после остановки паровой турбины включается валоповоротное устройство, которым ротор непрерывно вращается в течение 4—10 ч.

Светильник светодиодный уличный консольный 50 вт agiro.ru.