Схема включения и статические характеристики двигателей постоянного тока с последовательным возбуждением

Ограничение величины пускового тока (момента) двигателя постоянного тока с независимым возбуждением

Построение механической и электромеханической характеристики двигателя постоянного тока независимого возбуждения при регулировании скорости с помощью резисторов в цепи якоря

Энергетические режимы работы двигателя постоянного тока с независимым возбуждением в электроприводах — Часть 2 из 2

ω=0, E=0, Iа=Iп=U/Rа

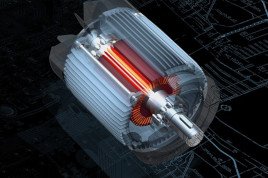

В этом режиме поступающая на якорь электрическая энергия рассеивается в виде тепла на активных сопротивлениях якорной цепи. Подробнее

Энергетические режимы работы двигателя постоянного тока с независимым возбуждением в электроприводах — Часть 1 из 2

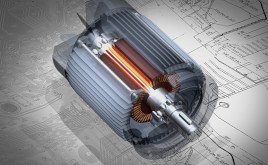

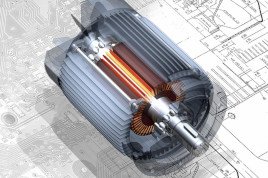

Схема включения и статические характеристики двигателей постоянного тока с независимым возбуждением, работающих в электроприводах

Определение допустимого числа включений для асинхронного двигателя с короткозамкнутым ротором, работающем в электроприводе

Выбор мощности электрического двигателя для кратковременного S2 и повторно-кратковременного S3 режимов работы в электроприводе

Выбор мощности электрического двигателя, работающего в продолжительном режиме с переменной нагрузкой, для электропривода (режим перемежающийся S6 и подобные)