Трубки в большой степени определяют надежность и долговечность работы теплообменного аппарата паровой турбины. В изделиях энергомашиностроения они применяются в очень больших количествах. Например, в конденсаторах паровой турбины К-300-240 установлено до 20000 конденсаторных трубок.

Трубкам теплообменных аппаратов турбин часто придается прямолинейная форма. Но в современных теплообменниках, применяемых, например, в оборудовании атомного машиностроения, они имеют пространственно сложную форму.

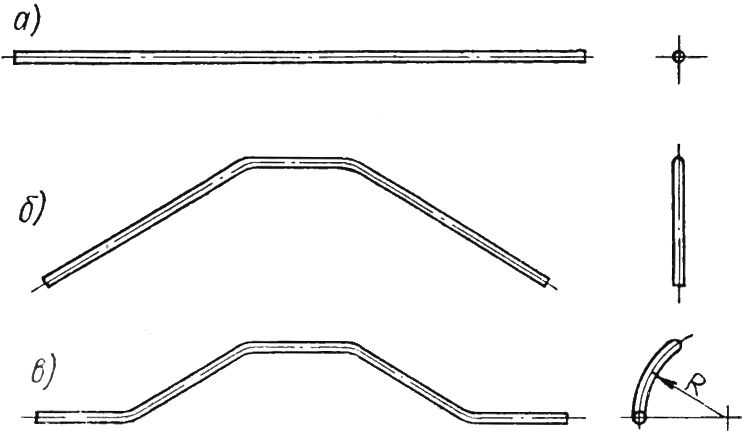

На рис. 10.8 изображены формы трубки теплообменного аппарата, которые ей придаются на разных стадиях процесса изготовления.

На рис. 10.8, а изображена заготовка, представляющая собой прямую трубку конденсатора (теплообменного аппарата). Как уже отмечалось, такую форму имеют трубки, например, конденсаторов турбин и после завершения процесса изготовления. На рис. 10.8, б приведена форма трубки на промежуточной стадии изготовления, на которой трубку изгибают. Но все изгибы находятся в одной плоскости. На последующей стадии (рис. 10.8, в) симметрично изогнутые участки трубки дополнительно изгибаются по радиусу R так, чтобы оси и концевых и средней изогнутой частей совместились с цилиндрической поверхностью с радиусом, равным R, пространственного изгиба средней части. В соединении с трубными досками эти трубки составляют концентричные ряды, радиусы пространственного погиба которых меньшаются от наружного ряда к последующему, внутреннему.

Рис. 10.8. Конструкция трубки теплообменного аппарата (конденсатора) паровой турбины.

Общее количество составленных из изогнутых трубок рядов в современном теплообменном аппарате достигает 30 и более. Это значит, что в одной конструкции встречаются трубки, имеющие в состоянии сборки одну и ту же длину, но изогнутые по 30 и более ради усам.

Трубки конденсаторов (теплообменных аппаратов) паровых турбин в зависимости от условий работы изготавливаются из цветных металлов и сплавов — меди, латуни разных марок, медноникелевых сплавов, алюминия и его сплавов и др. Расширяется применение в качестве металла для трубок нержавеющих сталей аустенитного класса.

Для пресной охлаждающей воды применялись и применяются турбинные трубки из латуни Л68. ПОТ ЛМЗ для своих турбин мощностью в 200 и 300 МВт применяет трубки из медноникелевого сплава МНЖМц5-1-0,8. Трубки конденсаторов турбоустановок, работающие в среде соленой забортной морской воды изготавливаются из мельхиора МНЖМц30-0,8-1.

Технологический процесс изготовления прямых трубок составляет только часть от рассмотренного ниже процесса изготовления трубок со сложными погибами.

Изготовление трубок теплообменных аппаратов паровых турбин (конденсаторов паровых турбин) связано с выполнением следующих групп операций: расконсервации заготовок; «входного» контроля, повторяющего часть процесса контроля на заводе-поставщике трубчатых заготовок; повторных механических испытаний; механической обработки; гибки; гидравлического и иных видов испытаний; сушки и консервации. Поверхности трубчатых заготовок осматриваются: наружные — визуально, внутренние — также визуально, но с помощью светового экрана.

Световой экран — это помещенные в отражатель источники света, закрытые для получения рассеянного света матовым стеклом. Обзор освещенного канала трубчатой заготовки конденсатора (теплообменного аппарата), направленной на освещенный экран, позволяет обнаружить в ней наличие раковин, трещин, отслоений.

Для проверки пластических свойств металла трубчатая заготовка теплообменного аппарата (конденсатора) подвергается испытаниям на раздачу сплющивание и на бортование. Для этого из партии трубок для каждого вида испытаний выбирают по два образца.

Механическая обработка прямых трубок турбин заключается в их разрезке с последующим подрезанием торцовой поверхности. Механическая обработка ведется на станках с вращением трубки или при неподвижной трубке вращающимися резцами, которым сообщается также движение подачи в направлении к оси шпинделя станка. Трубки из сталей аустенитного класса обрабатываются только при невращающейся детали, т. е. в состоянии, при котором гарантируется исключение недопустимых ударов по поверхности. Применяется также процесс разрезки абразивными кругами.

Резка производится как отдельной трубки теплообменного аппарата (конденсатора), так и целого комплекта.

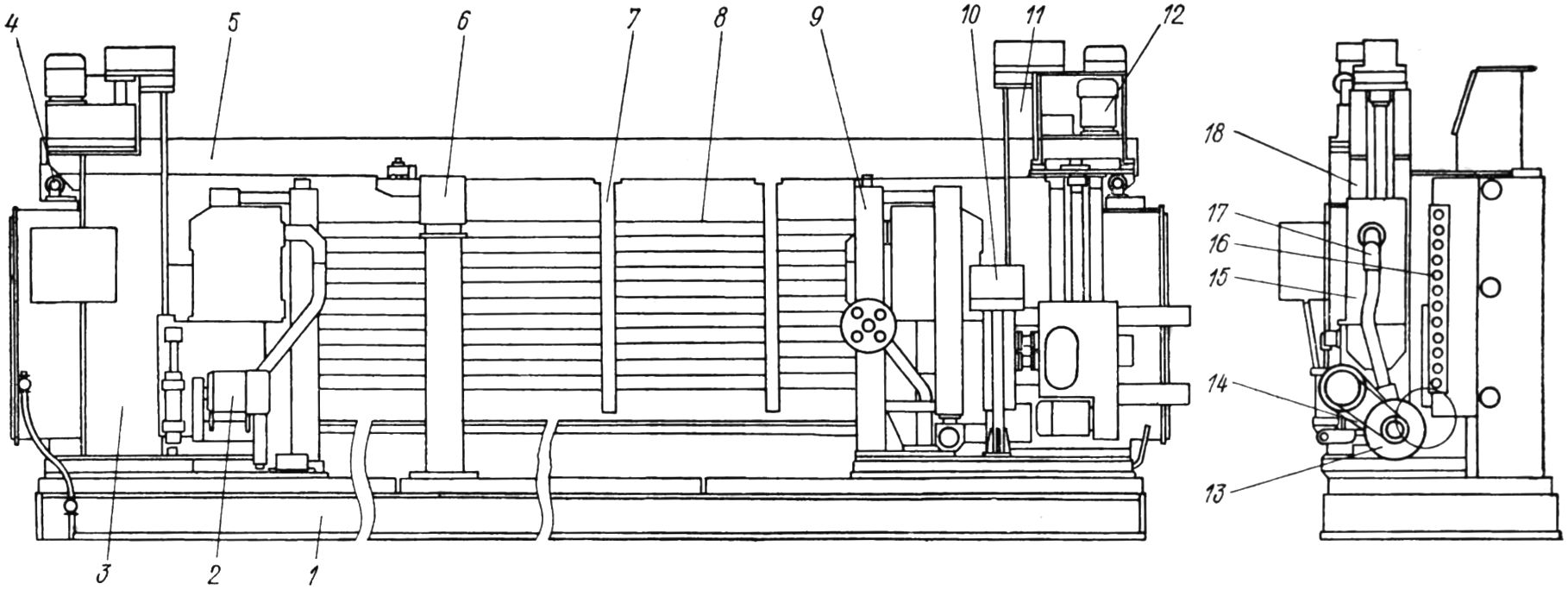

На рис. 10.9 приведена конструкция специализированной установки для одновременной механической обработки с двух сторон двенадцати трубок. На станине 1 установки помещены два отрезные станка, правый 11 неподвижный и левый 5, имеющий возможность перемещаться при наладке вдоль станины, а также стойка 6, служащая вместе с роликами 4 станков опорой для подвешенной кассеты 5 с поддержками 7. В кассете в один вертикальный ряд свободно без закрепления уложены двенадцать обрабатываемых трубок 8.

Рис. 10.9. Специализированная установка для обработки комплекта трубок теплообменного аппарата (конденсатора) паровой турбины.

На каждом из станков на направляющих стойки 18 помещена головка 15, вертикальное перемещение которой сообщается приводом 12. На головке установлена консоль 14, несущая шпиндельную бабку со шпинделем и закрепленным на нем отрезным абразивным кругом 13. Шпиндель приводится во вращение клиноременной передачей от электродвигателя 2. Для удаления абразивной пыли и пылевидной металлической стружки станок снабжен отсасывающим устройством 17. Каждый из концов трубок конденсаторов (теплообменных аппаратов) с двух сторон закрепляется в приспособлении 9 так, что оси концевой части трубки совмещаются с осями двенадцати шпинделей 16, предназначенных для растачивания фасок.

Установка после включения с пульта 10 работает в такой последовательности автоматически выполняемых перемещений. Головка перемещается вверх при одновременном повороте консоли шпиндельной бабки. В процессе сложения указанных двух движений вращающимся абразивным кругом производится отрезка излишних частей трубок теплообменных аппаратов (конденсаторов). Затем головка и консоль со шпиндельной бабкой отводятся в исходное положение. Приведенным во вращение двенадцати шпинделям с установленными в них зенковками сообщается осевое перемещение, в конце которых с наружной и внутренней сторон трубок паровых турбин обрабатываются фаски.

Гибка турбинных конденсаторных трубок из прямой заготовки до состояния, изображенного на рис. 10.8, б с радиусами изогнутых участков, превышающих два наружных диаметра и расположенных в одной плоскости, производится на бездорновых трубогибочных станках.

Пространственная гибка до состояния трубки, изображенного на рис. 10.8, в, из заготовки с предварительно выполненными изгибами, расположенными в одной плоскости, стало возможным после разработки нового способа гибки.

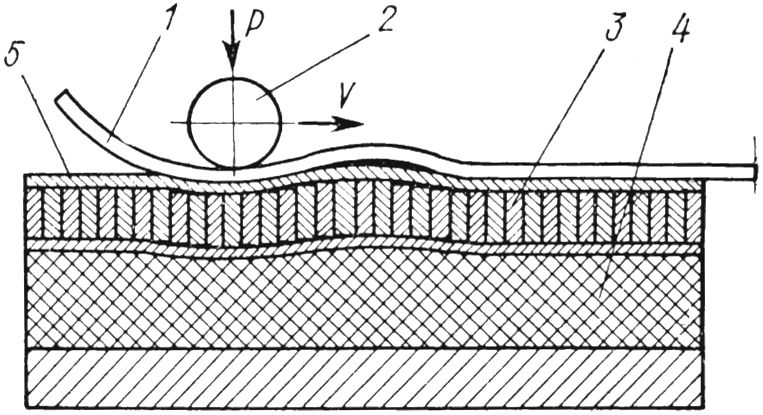

Способ гибки пояснен рис. 10.10 и заключается в следующем. Заготовка 1 трубки турбинного теплообменного аппарата (турбинного конденсатора), уложенная на упругую подушку, представляющую собой резиновую или полиуритановую ленту 4, предохраняемую сверху от разрушения тонкой металлической лентой 5, подвергается воздействию усилия P, передаваемого гибочным роликом 2, который перемещается с постоянной скоростью v вдоль оси неизогнутой части трубы. Подушки совместно с гибочным роликом в процессе передачи усилия на трубку и движения создают изгибающий момент. Для получения заданной кривой изгиба жесткость упругого основания изменяется путем сжатия клиновым механизмом, клинья 3 которого перемещаются приводом.

Рис. 10.10. Схема пространственной гибки трубок конденсатора (теплообменного аппарата) паровой турбины на упругом основании.

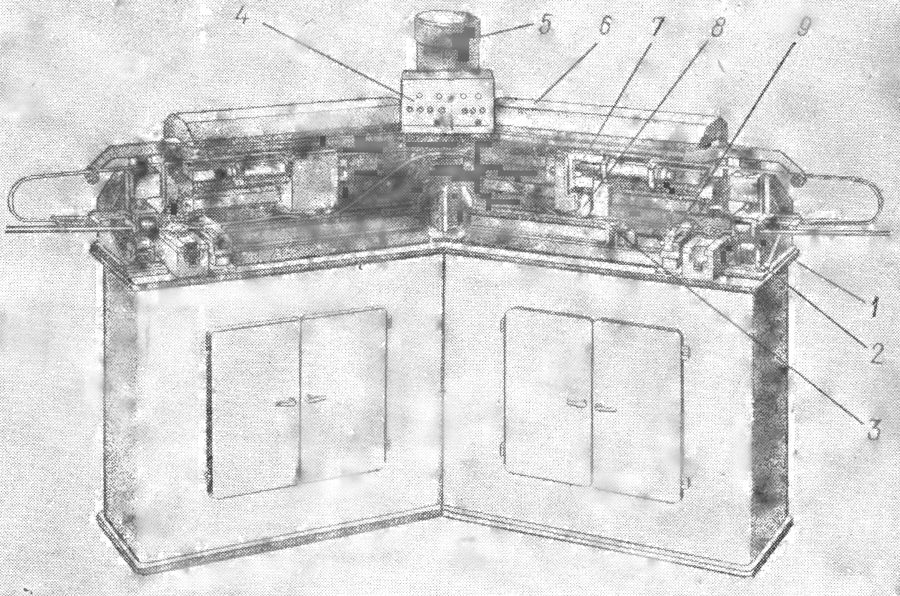

Ha основе способа создана и принципиально новая конструкция специализированного трубогибочного станка, изображенная на рис. 10.11.

Все сборочные единицы станка смонтированы на сварном основании с горизонтально размещенной на нем плитой 1. В средней части станка помещен пульт 4 управления и электродвигатель 5. Рассматриваемые далее механизмы и элементы конструкции являются парными, симметрично размещенными с левой и правой сторон от пульта На стойке 6 смонтированы направляющие, по которым перемещаются каретка 7 с гибочным механизмом, несущим гибочный ролик 8. На нижней опорной поверхности стойки размещены также упругие основания 3 и клиновой механизм. Упор 2 предназначен для восприятия осевых усилий, сдвигающих заготовку в процессе гибки. Зажимной механизм выполнен в виде трех роликов, обеспечивающих вращение заготовки турбины и в то же время удерживающих ее от осевого смещения за счет сил трения. Зажим 9 служит для закрепления заготовки при ее гибке в горизонтальной плоскости. Он представляет собой двухрычажный механизм с приводом от гидроцилиндра.

Рис. 10.11. Специализированный трубогибочный станок для пространственной гибки трубок теплообменного аппарата (конденсатора) паровой турбины на упругом основании.

В автоматическом режиме станок работает следующим образом. При нажиме кнопки «Цикл» на пульте заготовка закрепляется, включайся электродвигатель, каретки синхронно перемещаются и трубка теплообменного аппарата (конденсатора) изгибается в вертикальной плоскости. Образованию изогнутых участков при одновременном перемещении двух роликов вдоль наклонных ветвей сопутствует вращение этих участков вокруг собственных осей; поэтому зажимы, фиксирующие ветви в исходном положении, и выполняются в виде роликов. Движение кареток происходит до тех пор, пока пластина правой каретки не заставит сработать конечный выключатель, отключающий двигатель. Сразу же сработают электромагнитный упор, рычажный механизм и трубка освободится от зажима. После этого произойдет перезажим трубки паровой турбины и гибка ее концов в горизонтальной плоскости воздействием двух гибочных механизмов. По окончании горизонтальной гибки каретки возвращаются в исходное положение, срабатывают электромагниты зажимных устройств и трубка освобождается окончательно.

В наладочном режиме управление перемещающимися органами станка производится также с пульта управления.