Черновая механическая обработка в большинстве случаев — это фрезерование на продольно-фрезерных станках с припуском 3 мм на сторону. Установка детали осуществляется по разметочным рискам. Чистовая обработка плоских поверхностей чаще производится строганием на продольно-строгальных станках. Финишный проход осуществляется резцом с широкой режущей кромкой. Для обеспечения выполнения требований по параметрам шероховатости верхняя плоская поверхность шабрится. Шпоночные пазы фрезеруются на горизонтально-расточных станках, а отверстия обрабатываются на радиально-сверлильных станках.

Для механической обработки фундаментных рам паровых турбин разработан более прогрессивный процесс. Он характерен тем, что установка фундаментных рам под обработку производится вне станка на специализированном стенде, основу которого составляет разметочная плита. Обработка производится с двух установов, а для закрепления деталей применяются магнитные приспособления. Процесс обработки осуществляется по многоцелевой схеме на специализированном станке одновременно нескольких деталей.

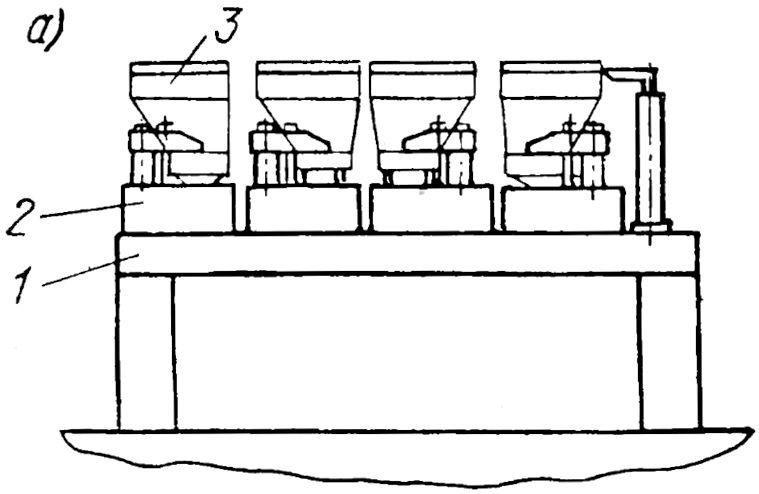

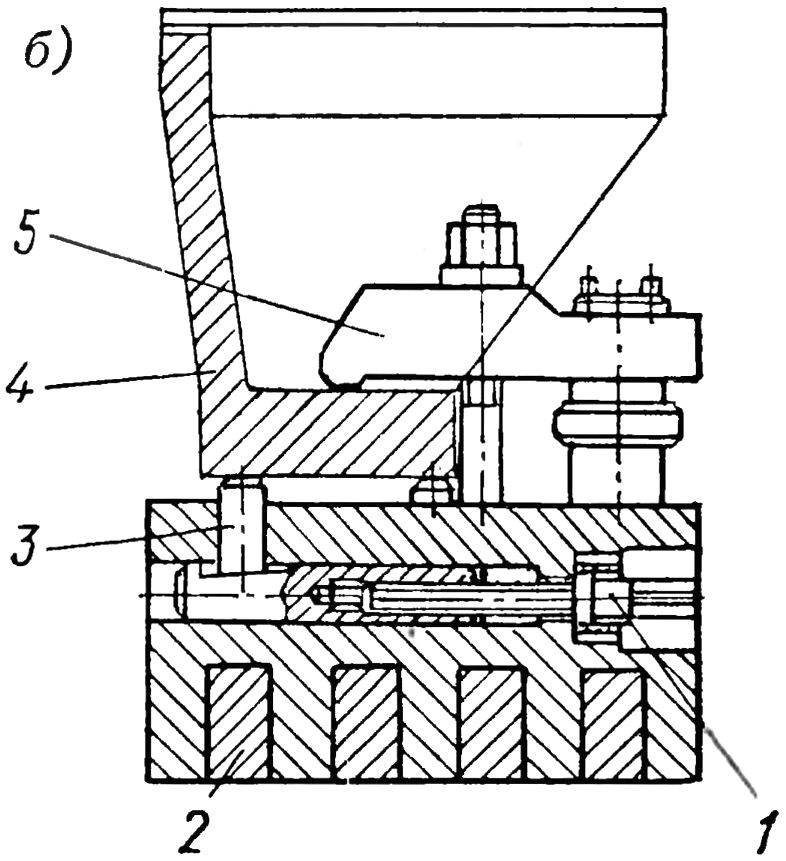

На рис. 4.7 приведены схемы наладок специализированного многоцелевого продольно-фрезерно-сверлильного станка и специализированного стенда на примере чистовой механической обработки часто применяемых призматической формы рам для установки на них цилиндров. Схема наладки специализированного стенда под обработку фундаментных рам в первом установе показана на рис. 4.7, а. Установка деталей турбин контролируется с помощью рейс-масса по разметочной риске, т. е. до совмещения рисок всех деталей в одной горизонтальной плоскости, параллельной поверхности разметочной плиты стенда. Каждая из фундаментных рам при этом помещена в нескольких однотипных магнитных приспособлениях, конструкция одного из которых изображена на схеме закрепления (рис. 4.7, б).

В нижней части приспособления помещаются постоянные магниты, а на верхней — размещены механизмы базирования и закрепления. Деталь устанавливается на штыри, вертикальное перемещение которых осуществляется при подаче вперед или назад плунжеров со скосами, приводимых вручную с помощью винтовой пары. Установленные детали выверяются с помощью приспособлений, как это показано на схеме (рис. 4.7, а), и закрепляются.

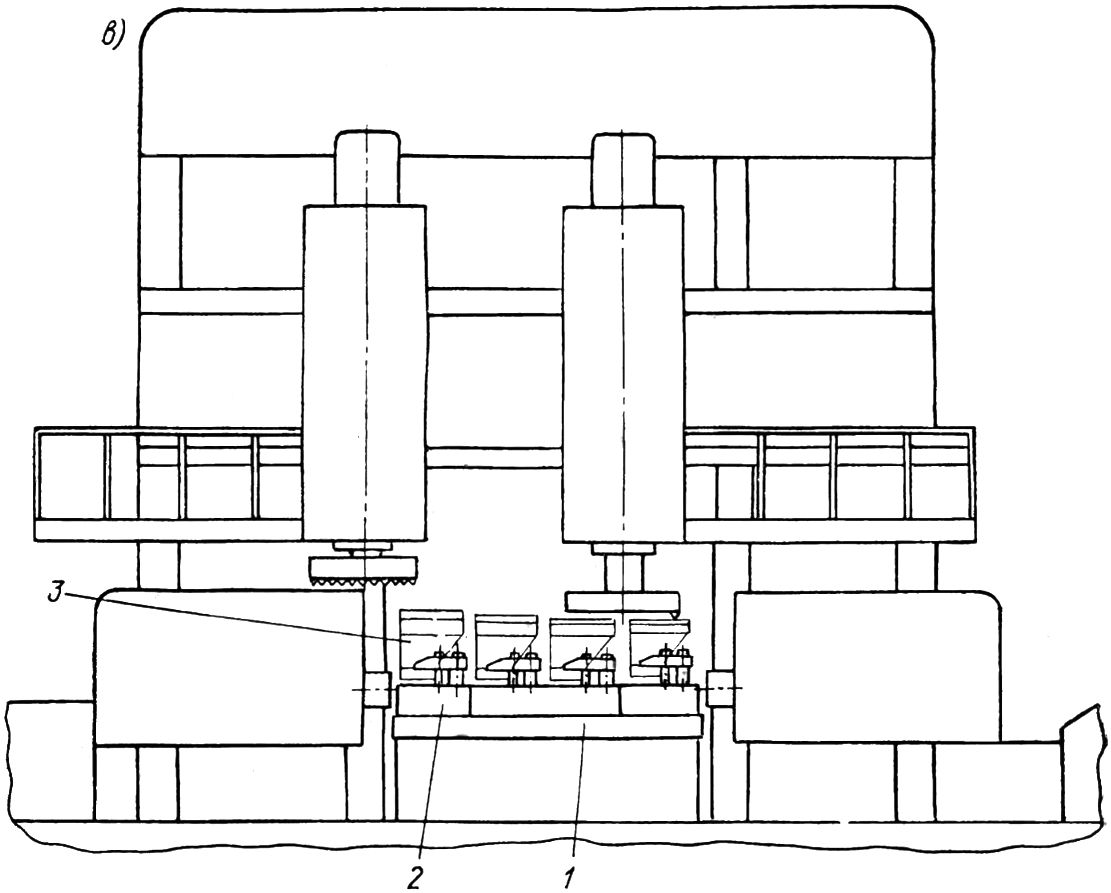

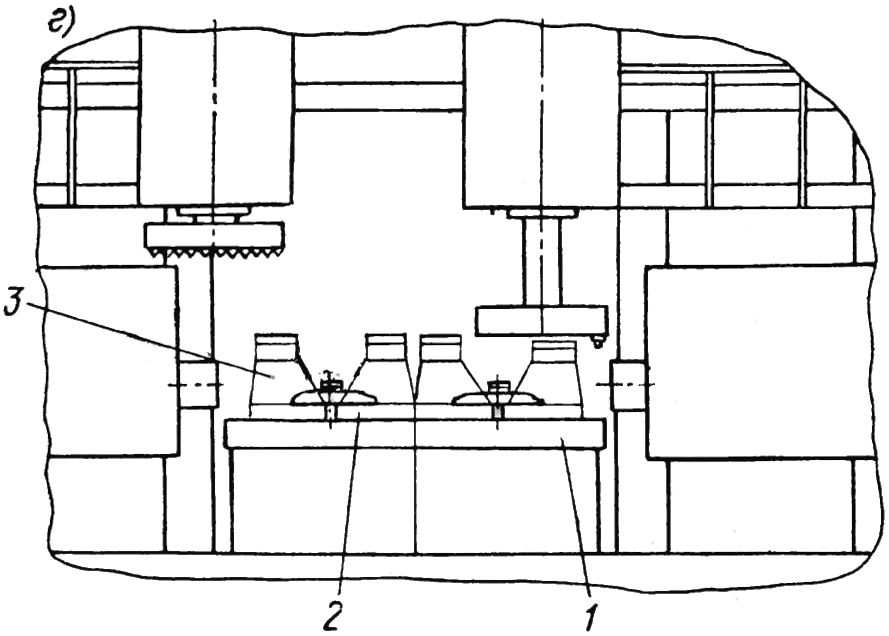

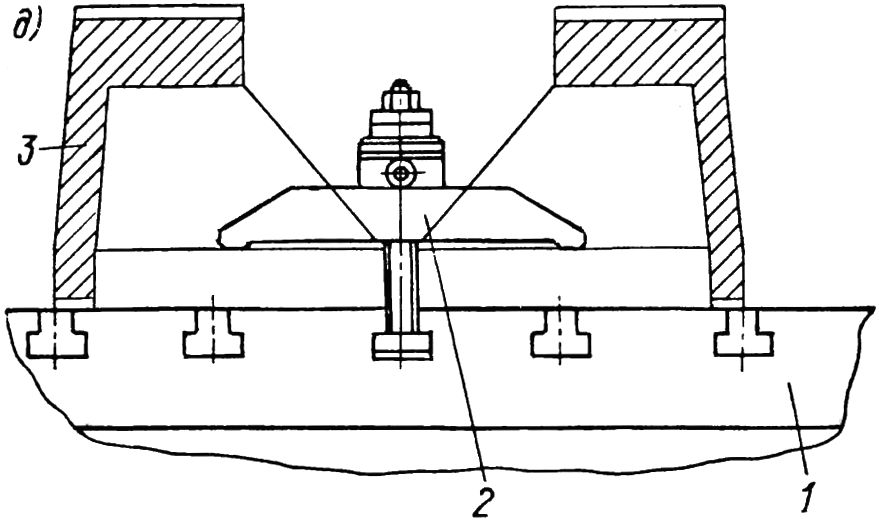

Рис. 4.7. Схемы наладок специализированных многоцелевого продольно-фрезерно-сверлильного станка с ЧПУ и стенда при обработке фундаментных рам паровых турбин: а — схема установки фундаментных рам на стенде под обработку с первого установа (1 — разметочная плита; 2 — приспособление; 3 — фундаментная рама; 4 — рейсмасс); б — схема закрепления фундаментной рамы в магнитном приспособлении (1 — механизм привода опор приспособления; 2 — магнитное основание приспособления; 3 — опора приспособления; 4 — фундаментная рама; 5 — прижим приспособления); в — схема наладки станка на обработку фундаментных рам в первом установе (1 — стол станка, 2 — приспособление; 3 — фундаментная рама); г — схема наладки станка на обработку фундаментных рам во втором установе (1 — стол станка; 2 — прижим приспособления; 3 — фундаментная рама); д — схема наладки станка на обработку двух фундаментных рам во втором установе (1 — стол станка; 2 — прижим приспособления; 3 — фундаментная рама).

Перенесенные совместно с магнитными приспособлениями детали турбин могут быть быстро ориентированы и закреплены с помощью указанных приспособлений на столе станка. Это положение приспособлений и деталей, ориентированных на столе станка относительно инструментов перед механической обработкой в первом установе, изображено на рис. 4.7, в. Обработка плоских поверхностей всего комплекта деталей в соответствии с наладкой (рис. 4.7, в) осуществляется фрезерованием начисто торцовой наборной фрезой, помещенной в левом шпинделе. Второго чистового прохода фрезерной головкой, размещенной во втором шпинделе, в данном случае не требуется, так как заданный параметр шероховатости поверхности достигается одним проходом. В этом же установе по программе обрабатываются отверстия и другие элементы конструкции, размещенные со стороны поверхности рам, обращенных к фундаменту.

Схемы в первом установе даны применительно к обработке фундаментных рам паровых турбин одного наименования с одной и той же высотой. Однако рассматриваемая технология отличается очень важным преимуществом: обеспечивает групповую обработку рам, имеющих разную высоту. В этом случае детали также выверяются (схема рис. 4.7, а) до совмещения разметочных рисок в одной плоской поверхности, параллельной основанию плиты стенда. Иначе говоря, разновысотность деталей переведена в противоположную от обрабатываемых в первом установе поверхностей сторону. Механическая обработка на станке и в этом случае будет осуществлена с установкой положения фрез в один для всех деталей размер от поверхности стола, т. е. по схеме наладки станка (рис. 4.7, в).

На рис. 4.7, г показана схема наладки станка на обработку рам паровых турбин со стороны поверхности, обращенной к турбине, и поверхностей, перпендикулярных к ней. В данном случае рамы укладываются на обработанные с первого установа поверхности непосредственно на стол станка. Для механической обработки напроход с одной установки положения фрез в комплект включаются детали, имеющие один и тот же размер высоты. В первом предчистовом проходе торцовой фрезой со вставными резцами поверхности фрезеруются с припуском 0,2 мм. Ротационной шабрящей фрезой, установленной во втором шпинделе, поверхности обрабатываются до заданного размера и установленного параметра шероховатости Ra = 1,25 мкм. Если при механической обработке со второго установа нет необходимости применения бабок с горизонтальным расположением шпинделей, то возможна одновременная обработка стольких деталей турбин, сколько укладывается на поверхность стола. Обработка поверхностей горизонтально расположенными бабками накладывает ограничение на число деталей (их должно быть не более двух), расположенных на поверхности стола станка так, как показано на рис. 4.7, д. Для дозагрузки станка целесообразно на нем производить и черновую обработку также с двух установов. Под первый из них установка детали также осуществляется в магнитных приспособлениях вне станка.

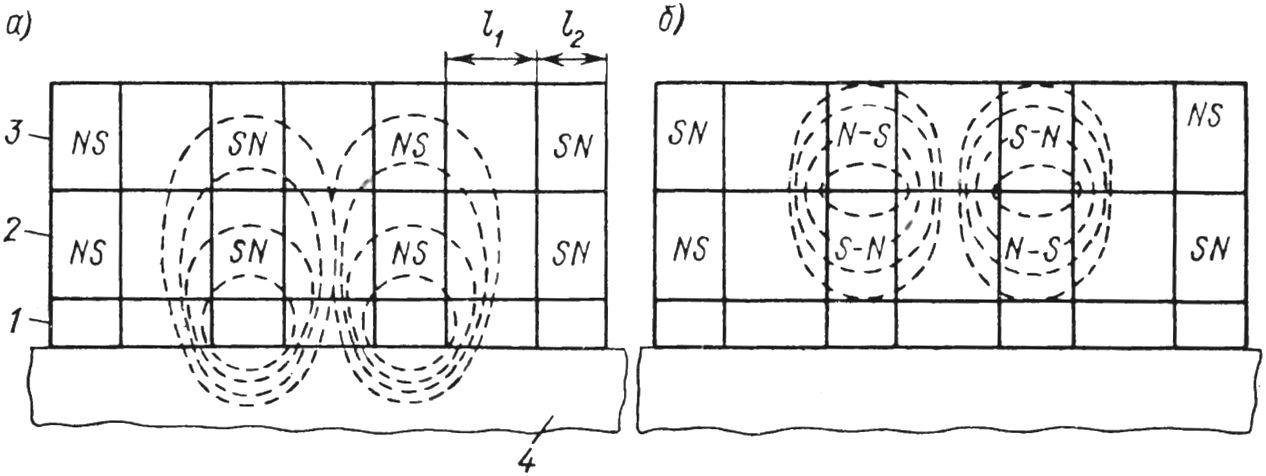

Магнитное приспособление создано на основе магнитной универсальной плиты модели ПМ-41 с размерами (длина × ширина) плоскости основания 570×320 мм. Плита состоит из нижней части — зеркала, корпуса и подвижного магнитного блока, который при помощи рукоятки перемещается внутри корпуса. Зеркало и блок набираются из стальных пластин, между которыми размещены разноименные постоянные оксидно-бариевые магниты.

В рассматриваемом приспособлении энергия постоянных магнитов расходуется на образование магнитной цепи и проявляется возникновением усилий притяжения этого приспособления к поверхности разметочной плиты при выверке положения рамы и к поверхности стола станка при механической обработке детали резанием (рис. 4.8).

Рис. 4.8. Принципиальная схема магнитного основания приспособления.

На притяжение основания приспособления к поверхности оборудования затрачивается часть потока, образуемого магнитом. Данный поток должен подводиться к рабочему зазору между поверхностью стола либо плиты станка и зеркалом по пути, состоящему из стальных магнитопроводов. Так как магнитный поток непрерывен, то, совершив работу и пройдя от источника энергии — постоянного магнита 3 — через магнитопровод 5 и 8 неподвижного магнитного блока 6, стол оборудования 7, магнитопровод 2 подвижного блока 4, основание приспособления 1, рабочий поток замкнется на постоянном магните.

Для отключения приспособления применяется способ нейтрализации магнитного потока. Этого достигают смещением подвижного блока 3 (рис. 4.9, а) относительно неподвижного блока 2, соединенного с плитой 1 приспособления, установленного на поверхность стола станка 4, на величину шага t.

Рис. 4.9. Схема управления магнитной плитой при нейтрализации магнитного поля.

Шаг определяется суммой t = l1 + l2, где l1 — толщина полюсника; l2 — длина магнита.

Если у магнита полярности в блоках совпадают, то под действием магнитного потока приспособление примагничивается к поверхности стола станка. Если же магниты подвижного блока расположены над магнитами неподвижного блока с противоположной полярностью, то это значит, что приспособление отключено и его можно снять со стола станка (рис. 4.9, б).

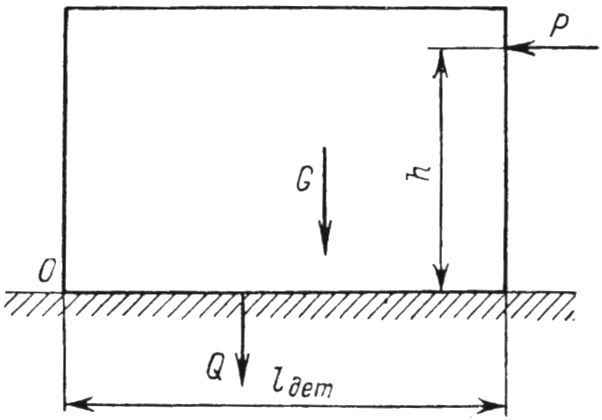

Рис. 4.10. Схема действия сил на обработке фундаментной рамы паровой трубины в магнитном приспособлении.

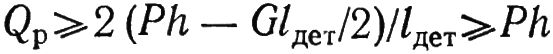

При торцовом фрезеровании рам паровых турбин окружная сила резания Р (рис. 4.10) стремится сдвинуть приспособление по поверхности стола станка, преодолевая силу трения. В магнитных приспособлениях усилие притяжения Q не зависит от внешней нагрузки, и поэтому при расчете условий равновесия усилие притяжения при любом направлении сил резания Q принимается постоянным. Направление усилия притяжения и направление приложения силы резания взаимно перпендикулярны. Условие равновесия в этом случае определяется уравнением:

Где f — коэффициент трения, принимаемый в дальнейших расчетах равным 0,1; G — сила тяжести детали и приспособления.

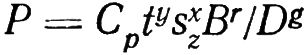

Окружная сила резания может быть исчислена по эмпирической формуле:

Где Cр — коэффициент, учитывающий механические свойства обрабатываемого материала; t — глубина фрезерования, мм; sz — подача на один зуб, мм; z — число зубцов фрезы; B — ширина фрезерования, мм; D — диаметр фрезы, мм; х, у, z, g — показатели степени, зависящие от механических свойств обрабатываемого материала.

Для конкретных условий фрезерования чугунных рам паровых турбин приняты численные значения: Cр = 70; x = 0,7; y = 1,14; r = 0,9; g = 1,14; а на их основе с учетом, что B = 540 мм; D = 600 мм, выведены значения t = 8 мм; sz = 0,2.

Окружная сила P = 13,73 кН (1400 кгс).

Условие равновесия выполнимо при Q = 98,100 кН (10 000 кгс). С учетом коэффициента запаса K = 3, принятое для дальнейших расчетов значение Qр = KQ ≈ 294,3 кН (30 000 кгс).

Для определения общей площади Fо6щ притяжения воспользуемся нижним значением удельной силы притяжения, указанным в технической характеристике магнитных плит марки ПМ-41, т. е. примем: q = 588 кПа (6 кгс/см2); Fобщ = 5000 см2.

Необходимое число и одновременно удерживающих раму паровой турбины приспособлений при ее торцовом фрезеровании определится следующим отношением:

Где Fпл — площадь основания магнитной плиты модели ПМ-41, равная 1800 см2.

Чтобы исключить недопустимый прогиб детали паровой турбины, число приспособлений увеличивается до значения n = 4.

Возможность опрокидывания приспособлений с деталью исключается, если сумма моментов относительно точки O равна нулю или:

Где h — суммарная высота приспособления и детали паровой турбины, равная 340 мм; lдет — расстояние от торца детали до удаленной точки последнего приспособления.

Подставляя значение в вышеприведенную формулу, убедимся, что условие равновесия и в этом случае соблюдено.

Перемещение подвижного блока приспособления относительно неподвижного осуществляется усилием, меняющимся за шаг t (см. рис. 4.9) от нуля до наибольшего значения и снова до нуля.

Наибольшее значение усилия, необходимого для смещения подвижного блока, определяется по формуле:

Где Fп — площадь полюса; nп — число полюсов.

Усилия смещения подвижного блока достигают значительных величин. Поэтому в приспособления встраиваются эксцентриковые, шарнирно-эксцентриковые, шестеренно-реечные, винтовые и другие механизмы, обеспечивающие редукцию до 40 крат, что является достаточным для рассматриваемых приспособлений, применяемых при механической обработке фундаментных рам турбин.