Преодоление трудностей применения в мелкосерийном производстве паровых турбин оборудования с хотя бы частичной автоматизацией цикла связано с внедрением станков с ЧПУ на производственных поточных линиях. В отличие от цикловых, рабочие органы станков с ЧПУ перемещаются на величину, обусловленную кадрами программы.

Типаж оборудования с устройствами ЧПУ на поточных производственных линиях насчитывает многие десятки единиц различных групп станков. С учетом же специализированных на предприятиях турбостроения на них обрабатываются детали с массой от нескольких грамм до 200 т, а в перспективе и с еще большей массой.

Станкостроительная промышленность и другие отрасли машиностроения выпускают кроме станков и управляемые по программе приспособления и устройства. Например, с устройствами ЧПУ выпускают поворотные столы, в том числе и большой грузоподъемности, которыми комплектуются горизонтально-расточные станки.

На станках с устройствами ЧПУ, применяемых на производственных линиях, экономически оправдана обработка сложных деталей паровых турбин с большим количеством обрабатываемых поверхностей. Даже детали, обрабатываемые на относительно небольших станках, имеют нередко столько отличающихся друг от друга поверхностей, что их невозможно обработать без пополнения наладок сменными инструментами. Что же касается тяжелых станков, то частая смена инструмента при обработке одной детали турбины является совершенно неизбежной. А это приводит (если станки не снабжены специальными средствами) к расчленению цикла и к чередованию автоматически исполняемых с управлением от программы частей цикла с частями, управляемыми, а то и исполняемыми оператором вручную. Для смягчения указанного несоответствия в качестве первого шага предусматривается механизация процессов эвакуации использованного в процессе обработки одной детали паровой турбины инструмента и подвода заменяющего другого инструмента от места складывания в зону установки. Механизируется также и процесс закрепления инструмента на станке. Следует добавить, что применение средств механизации указанных работ является важным шагом совершенствования процессов обработки не только на станках с ЧПУ, но и на обычном оборудовании, на котором упомянутые устройства ЧПУ отсутствуют.

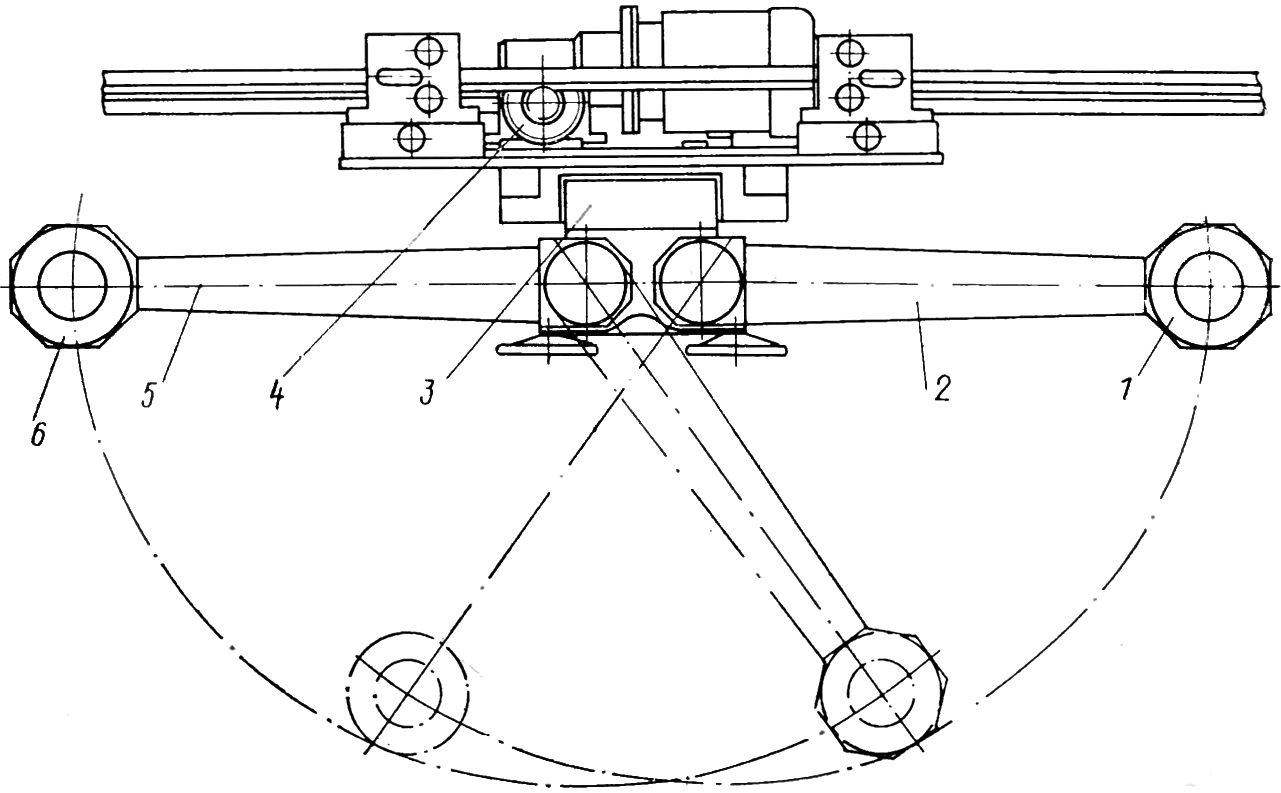

На рис. 22.5 приведено устройство для подвода и эвакуации режущего инструмента (сверл, зенкеров, метчиков и др.) в зону закрепления. Устройство используется на специализированном многоцелевом станке при обработке корпусных деталей цилиндров. С его же помощью инструмент поддерживается при закреплении.

Рис. 22.5. Устройство для совмещения оси инструмента с осью шпинделя станка перед его установкой на станке.

Устройство подвижно установлено на рельсах, помещенных вдоль станины, по которой перемещается портал станка, несущий бабки со шпинделями. На рисунке устройство изображено в двух позициях: жирными линиями в нерабочем положении, а тонкими штрихпунктирными линиями в рабочем, т. е. в совмещенном с осью шпинделя станка положении. Вдоль рельс на станке расположен магазин с гнездами, удерживающими инструмент.

Работа устройства происходит следующим образом. Перемещаясь от привода 4 вдоль фронта инструментов, устройство в соответствии с программой останавливается и фиксируется в положении, соответствующем захвату инструмента. При этом втулка 6, закрепленная на рычаге 5, располагается под инструментом, после чего движением каретки 3 вверх инструмент извлекается из гнезда и транспортируется совместно с устройством к шпинделю станка. Также по программе осуществляется и останов устройства в тот момент, когда ось втулки 1 рычага 2 совмещается с осью шпинделя станка с инструментом, который требуется заменить. Вслед за этим инструмент оператором извлекается из шпинделя и подхватывается устройством. Взятый до этого втулкой 6 новый инструмент движением устройства устанавливается с совмещением его оси с осью шпинделя, а движением каретки заводится в гнездо шпинделя и затягивается механизмом закрепления. Извлеченный же инструмент отводится действующим по программе устройством и устанавливается в отведенном для него гнезде магазина.

Для облегчения и ускорения процессов замены крупногабаритных резцовых блоков, планшайб с суппортами радиальных перемещений, съемных фрезерных головок на плитном настиле специализированных станков отводятся площади с раскладкой на них в удобном положении упомянутой оснастки. К оснастке с определенным порядком чередования по программе подводятся и устанавливаются в позицию загрузки рабочие органы станка.

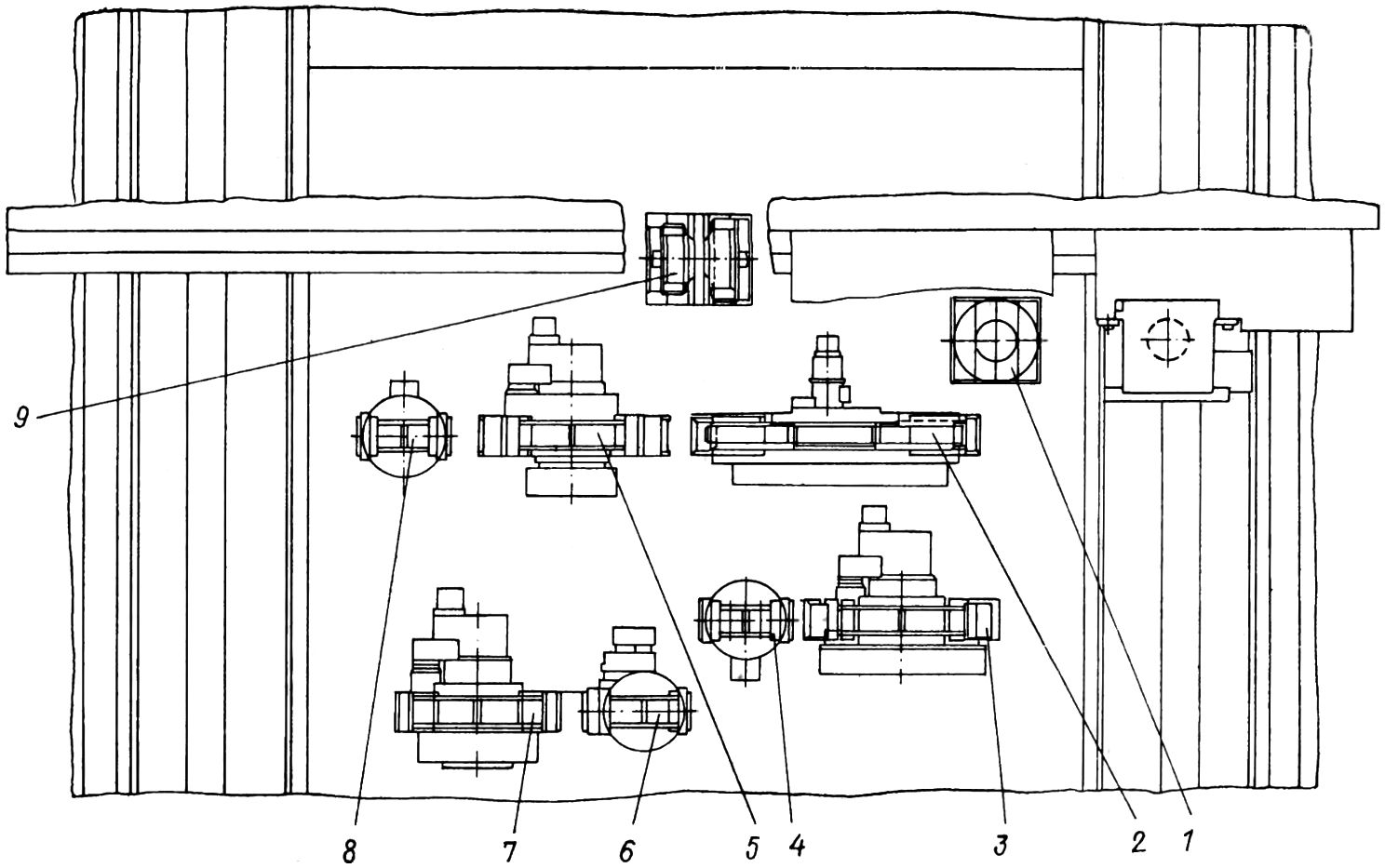

На рис. 22.6 изображена задняя, не участвующая в установке детали паровой турбины, часть плитного настила специализированного цилиндрорасточного станка с устройством ЧПУ. На плитном настиле размещен сварной стол 1 для укладки на его поверхности больших наборных фрез. В стойках 2, 3, 5, 7 укладываются разные по размерам планшайбы, а в стойках 4, 6, 8, 9 хранятся угловые фрезерные и сверлильные головки.

Рис. 22.6. Размещение съемных инструментов наладки на плитном настиле специализированного цилиндрорасточного станка.

После завершения обработки детали паровой турбины одним инструментом траверса и ползун станка по программе доставляют упомянутый инструмент в отведенное место, где он демонтируется, снимается и укладывается. Далее рабочие органы станка по программе переводятся в позицию, удобную для приема и закрепления следующего по технологическому процессу инструмента.

Часть выпускаемых отечественной станкостроительной промышленностью специализированных и универсальных станков расточных, фрезерных и сверлильных групп, используемых на поточных линиях, снабжается устройствами для механизированного зажима инструмента.

Полностью проблема автоматизации процесса замены инструмента в пределах всего цикла обработки решается созданием станков с автоматически действующими магазинами, с устройствами, перекладывающими инструмент из магазина в рабочий орган станка и наоборот, а также с устройствами, закрепляющими инструмент на станке. При этом упомянутые устройства, также как и рабочие органы станка, могут управляться посредством приданных станку интерполяторов, мини-ЭВМ или централизовано от управляющей ЭВМ.

Следующая ступень совершенствования оборудования связана с применением адаптивных систем ЧПУ, которые являются одним из средств повышения точности и производительности процессов обработки деталей паровых турбин на производственных поточных линиях.

Адаптивные системы обеспечивают оптимальное значение принятого критерия (одного или нескольких), позволяют исключить влияние таких систематически действующих и не учитываемых в программе факторов, как упругие деформации системы СПИД от массы деталей турбин и действия сил резания, температурные деформации, размерный износ инструмента и др. В качестве критериев могут быть приняты точность обработки, шероховатость обработанной поверхности, максимально возможный съем металла, наибольшая производительность обработки, наименьшая стоимость обработки. Поскольку эти параметры трудно определить количественно, их оценивают косвенно: по усилию резания, температуре инструмента, возникновению шумов, вибраций и др.

В современных станках уже находят применение устройства, обеспечивающие самонастройку рабочих органов по точности и по режимам резания.

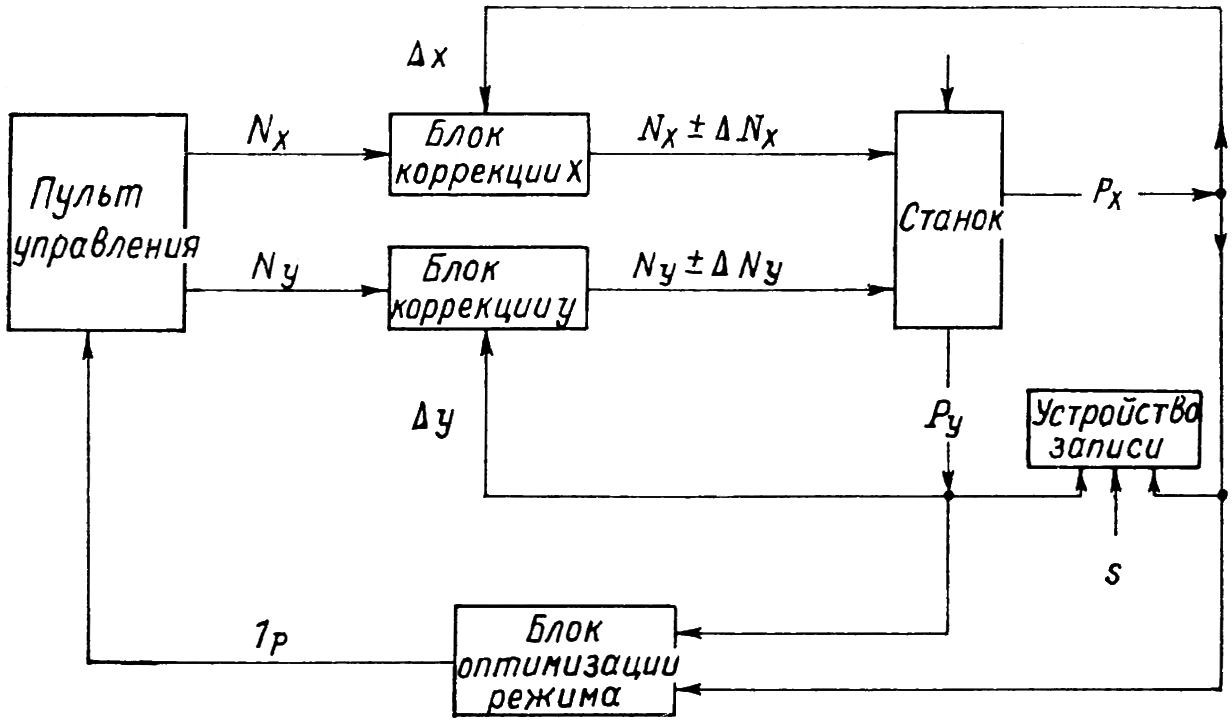

На рис. 22.7 представлена блок-схема устройства адаптивного управления модели АДФ, предназначенного для повышения точности и производительности контурной обработки деталей турбин на вертикально-фрезерных станках с ЧПУ. Устройство выполнено в виде автономного пульта, устанавливаемого у станка совместно с устройством ЧПУ основным.

Рис. 22.7. Блок-схема устройства адаптивного управления.

Устройство из 3-х основных блоков состоит: измерения параметров усилий резания Px и Py соответственно по осям X, Y и их запись; коррекции координатных перемещения x, y; оптимизации режимов резания.

Адаптивное устройство выполняет две функции: производит измерения составляющих Px и Py силы резания по координатным осям и в соответствии с полученной информацией автоматически корректирует запрограммированную траекторию движения; осуществляет оптимальное регулирование скорости подачи при случайных изменениях условий обработки.

Сочетание двух контуров управления — по точности и по режимам резания — позволяет снизить ограничения погрешностей, обусловленных допустимыми деформациями фрезы, и реализовать оптимальные режимы обработки деталей паровых турбин при сохранении заданной точности.

Сигналы в блоке коррекции, которые пропорциональны составляющим деформации фрезы по координатным осям Δx и Δy, преобразуются в количество импульсов ΔNx, ΔNy и суммируются алгебраически с числом импульсов Nx, Ny исходной программы. Результирующий сигнал на обработку поступает в схему управления приводом подач.

Однопараметрическая адаптация по режимам резания осуществляется путем аналитического задания зависимости подачи s от результирующей силы резания. Регулирование подачи производится посредством изменения частоты fр генератора управляемого в блоке оптимизации режущих режимов.

Блок оптимизации может работать в 2-х режимах: функциональном и предельном. Значение результирующей силы резания в последнем случае поддерживается постоянным, предельным для текущего случая обработки детали паровой турбины. Для предупреждения оператора, который управляет станком, в случае недопустимых режимов резания включается световая сигнализация.

В системе адаптивного управления предусмотрено устройство записи параметров процесса резания на диаграммной ленте самопишущего прибора. Это позволяет использовать систему для исследования режимов резания при контурной обработке деталей турбин на фрезерных станках с ЧПУ, используемых на поточных производственных линиях, а также при технологической отладке управляющих программ.

Опыт эксплуатации устройств адаптивного управления показывает, что оно позволяет снизить машинное время в среднем на 35% при сохранении заданной точности.

Создано две модификации устройства: применительно к системам ЧПУ с шаговым приводом подач и следящим приводом. Электроника блока устройства выполнена на интегральных микромодулях.