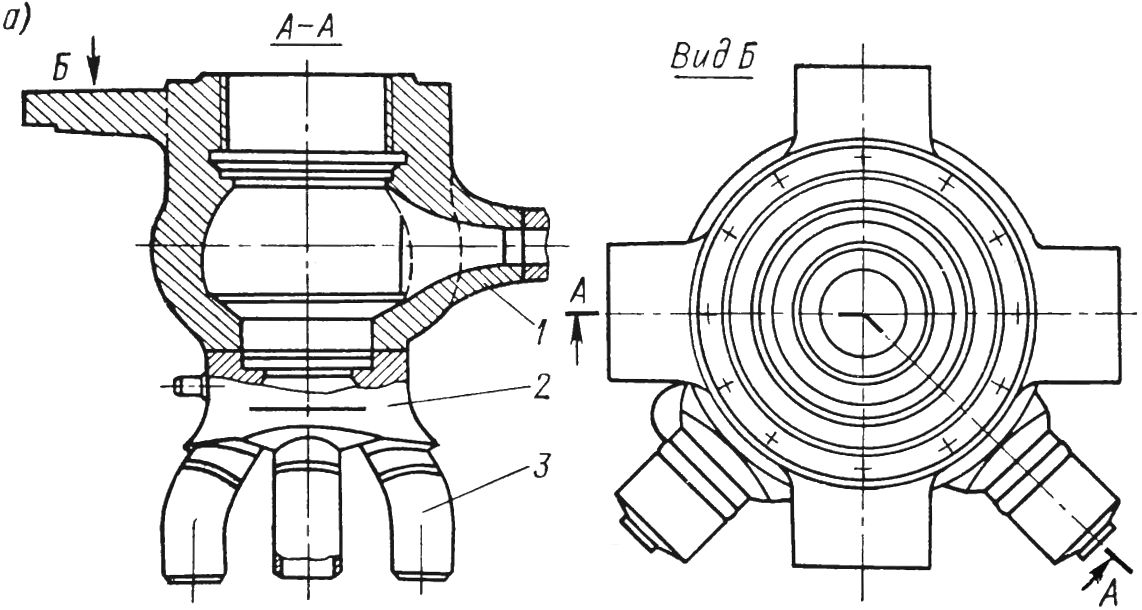

Основная корпусная деталь коробки автоматического затвора паровой турбины (см. рис. 8.1, а) подвергается черновой механической обработке перед сваркой, а в сваренном виде — чистовой.

Чистовая механическая обработка литых деталей автоматического затвора паровых турбин заключается в следующем. Заготовка вначале размечается. На горизонтально-расточном станке отрезаются планки, чтобы изготовить из них образцы для механического испытания. Затем на токарно-карусельном станке с выверкой перед закреплением по разметочным рискам подрезаются торцовые поверхности и обрабатывается полость с припуском 5 мм. Поверхность полости некоторых из них для проведения ультразвуковой дефектоскопии шлифуется войлочным кругом, с нанесенным на него слоем абразивных зерен и закрепленным на шпинделе подвесной шлифовальной головки, до шероховатости, характеризуемой параметром шероховатости Ra = 2,5÷1,25 мкм. Вслед за указанной контрольной операцией в целях обнаружения дефектов материала заготовки для турбин повторно вначале на токарно-карусельном, а затем на горизонтально-расточном станках механически обрабатывают деталь со стороны фланца и со стороны присоединительных патрубков. Если дефектов не обнаружено, то присоединительные патрубки детали обрабатывают под сварку. На механически обрабатываемых в сваренном виде поверхностях полости, фланце и поверхностях других элементов оставляются припуски 5 мм.

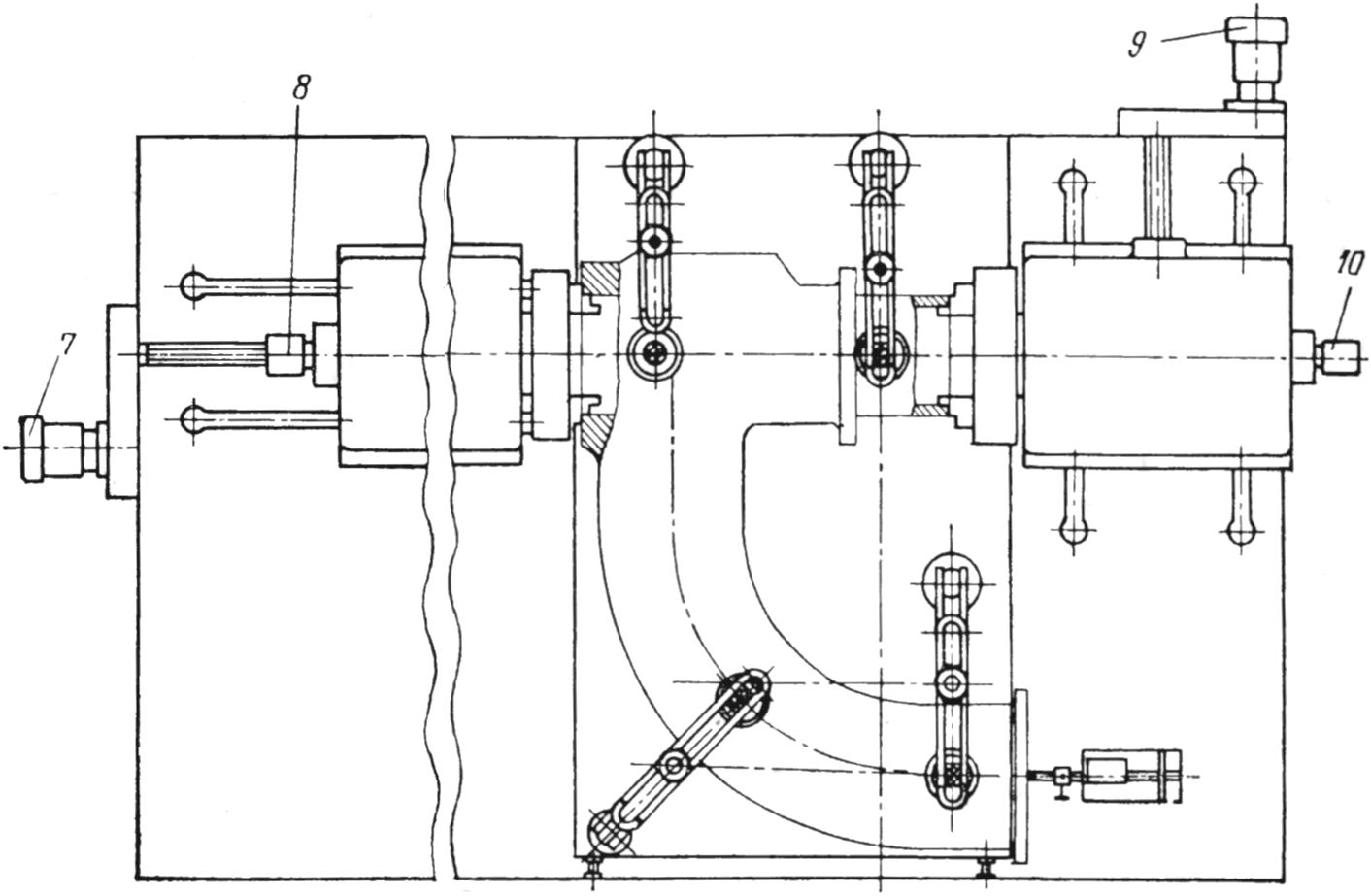

Рис. 8.1. Конструкции деталей корпусов автоматического затвора, парораспределения и основных деталей трубопроводов паровых турбин.

Механическая чистовая обработка рассматриваемой группы турбинных деталей автоматического затвора осуществляется на горизонтально-расточных станках.

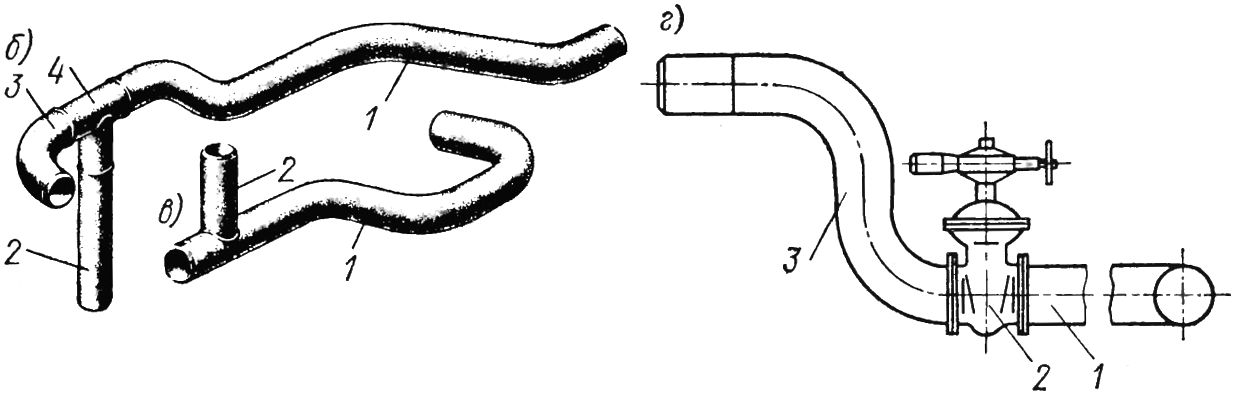

Прогрессивен процесс совмещенной в одну операцию механической обработки на расточном станке — в приспособлении-спутнике. При этом установка детали паровой турбины в приспособлении-спутнике выделена в отдельную вспомогательную операцию. Так, для базирования и закрепления паровой коробки в приспособлении-спутнике вне станка создан специализированный механизированный стенд (рис. 8.2).

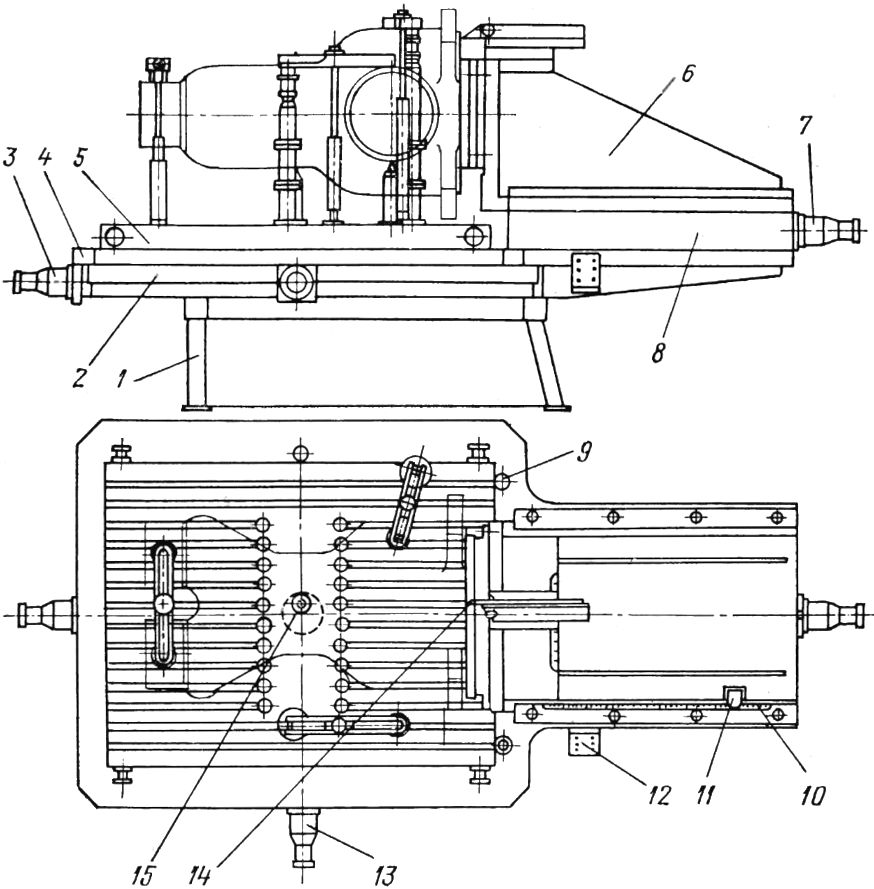

Рис. 8.2. Специализированный стенд для установки корпусных деталей автоматического затвора и паровой коробки паровых турбин вне станка: 1 — основание; 2 — передняя бабка; 3 — штатив с чертилкой; 4 — приспособление-спутник; 5 — самоцентрирующий патрон; 6 — задняя бабка; 7, 9 — приводы перемещения соответственно задней и передней бабки; 8, 10 — приводы перемещения кулачков самоцентрирующего патрона соответственно задней и передней бабки.

На основании стенда размещены передняя и задняя бабки. Передняя бабка перемещается приводом в поперечном, а задняя — от отдельного привода в продольном направлениях.

До установки детали автоматического затвора бабки стенда расставляются в соответствии с размерами детали турбины. Между бабками устанавливается приспособление-спутник своими базами на опоры, размещенные на верхней поверхности основания стенда.

Совмещение оси полости турбинной детали с осями шпинделей происходит автоматически после ввода кулачков самоцентрирующих патронов в полость и включения приводов перемещения кулачков, осуществляемого отдельного для каждой бабки.

Для придания корпусной детали автоматического затвора паровой турбины заданного положения еще необходим ее поворот вместе с патронами до совмещения оси второго патрубка детали с горизонтальной плоскостью, параллельной поверхности основания стенда, на которую устанавливается приспособление-спутник. Перемещение при выверке детали по второму патрубку производится домкратами, а контроль положения осуществляется по нанесенной на поверхности детали разметочной риске, помещенной в штативе чертилкой.

Под подвешенную на кулачках патронов стенда и отрегулированную по высоте корпусная деталь автоматического затвора паровой турбины подводятся регулируемые опоры, а сверху деталь закрепляется прижимами. Затем кулачки самоцентрирующих патронов сводятся к осям шпинделей, а бабки отводятся от приспособления-спутника с деталью.

Подъемно-транспортными средствами приспособление-спутник с корпусной деталью автоматического затвора извлекается из стенда и переносится на стол горизонтально-расточного станка, где базирование плиты спутника осуществляется так же, как и на стенде. В таком положении приспособление-спутник закрепляется, после чего производится механической обработка.

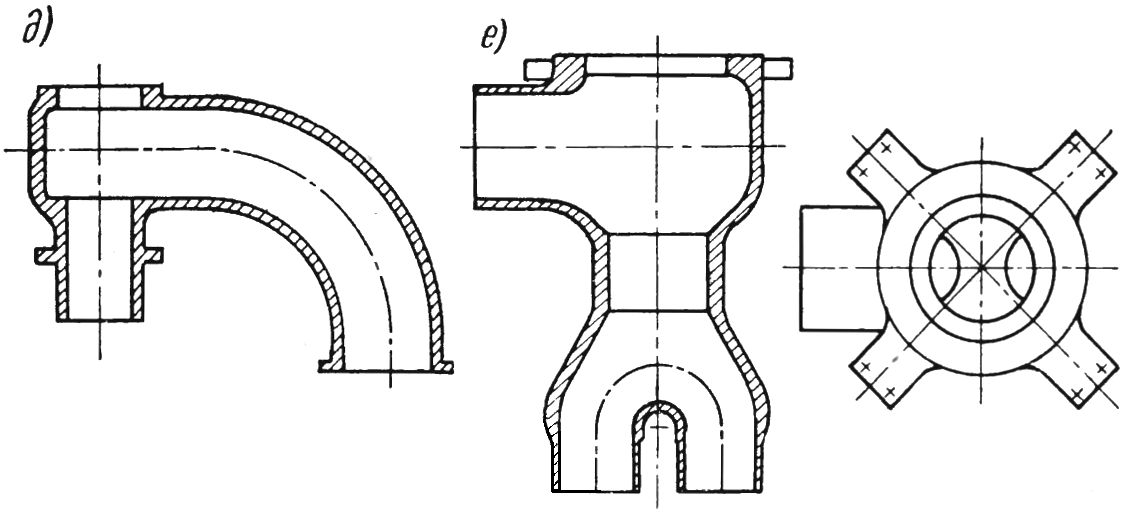

На рис. 8.3 приведен другой специализированный стенд для установки в приспособлении-спутнике деталей сварных конструкций паровых турбин (рис. 8.1, а) или деталей из литых заготовок с несколькими патрубками (рис. 8.1, е).

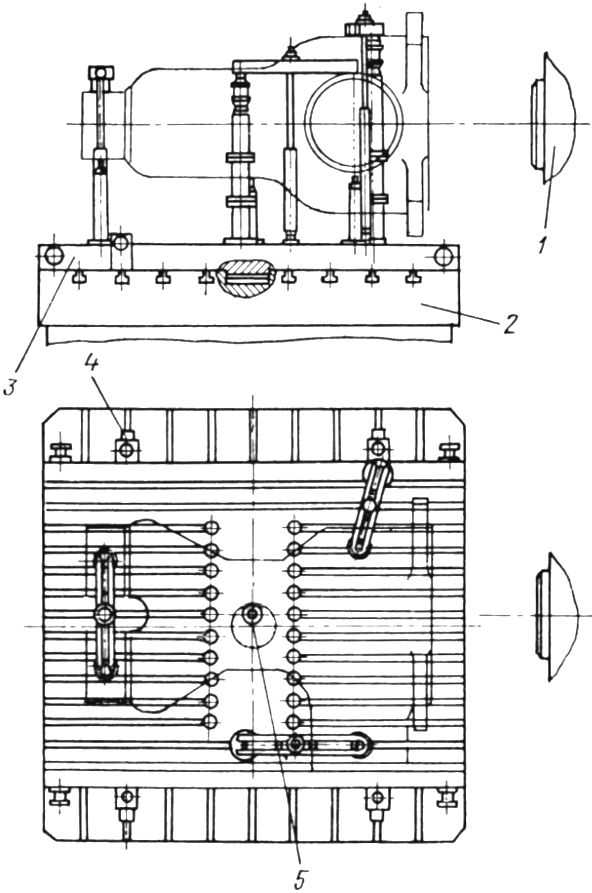

Рис. 8.3. Специализированный стенд для установки корпусных деталей автоматического затвора и паровой коробки паровых турбин вне станка: 1 — основание стенда; 2 — стол; 3 — привод продольного перемещения стола; 4 — верхняя часть стола; 5 — плита приспособления-спутника; 6 — бабка; 7 — привод перемещения бабки; 8 — основание бабки; 9, 15 — базовые штыри; 10 — линейка; 11 — указатель; 12 — пульт; 13 — привод поперечного перемещения верхней части стола; 14 — рисочник.

Стенд (рис. 8.3) представляет собой открытую конструкцию с одной бабкой, имеющей возможность перемещаться по направляющим своего основания. Верхней части стола стенда может быть сообщено перемещение в направлении, перпендикулярном перемещению бабки, а совместно с нижней частью стола — и в том же направлении, что и перемещение бабки. Все перечисленные перемещения механизированы и осуществляются с помощью электродвигателей.

Настройка стенда заключается в перемещении бабки, контролируемым указателем относительно линейки (на рисунке не показаны), в заданное положение, определяемое размерами детали. Также в заданное положение перемещается в перпендикулярном к движению бабки направлении верхняя часть стола и весь стол. Затем приспособление-спутник устанавливается своими базами на установочную поверхность стола стенда.

Установка корпусной детали автоматического затвора паровых турбин, выверка ее положения и закрепление на стенде происходят следующим образом. Подведенными между плитой приспособления-спутника и деталью домкратами регулируют положение детали по высоте. Торцовую поверхность детали подводят к опорной поверхности бабки. Деталь перемещается в перпендикулярном к оси бабки направлении до совмещения рисочника бабки с вертикальной разметочной риской детали. В выверенном положении деталь закрепляется прижимами.

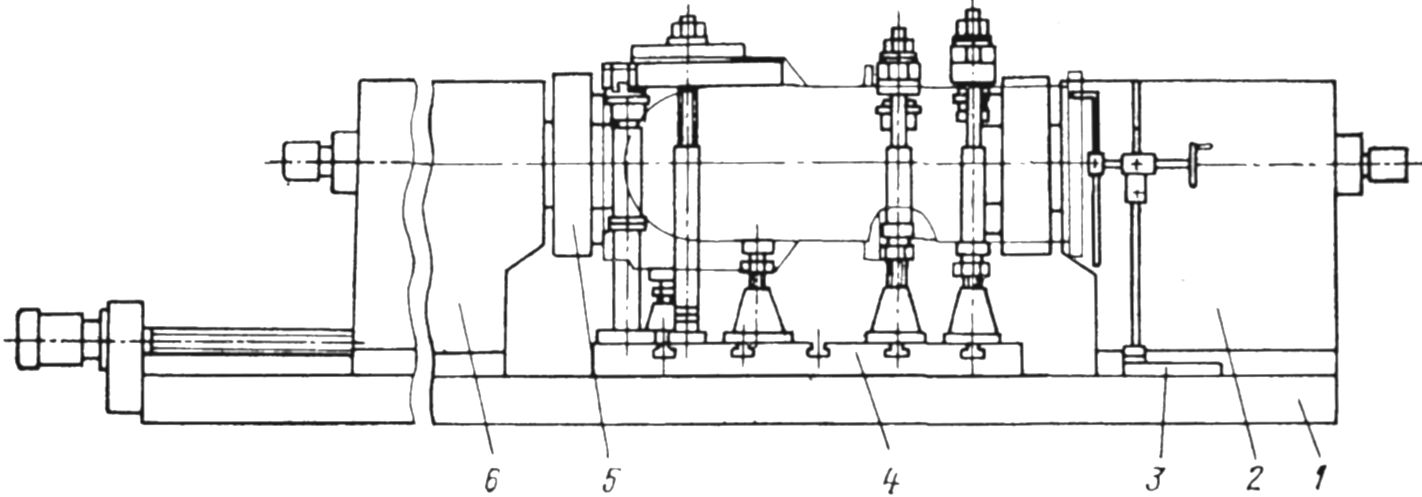

Будучи перенесенным со стенда на поверхность стола горизонтально-расточного станка (рис. 8.4), приспособление-спутник фиксируется своими базами по базам стола, аналогичным базам стенда, и закрепляется на столе прижимами.

Рис. 8.4. Схема установки приспособления-спутника на столе горизонтально-расточного станка: 1 — шпиндель станка; 2 — стол станка; 3 — приспособление-спутник; 4 — прижим плиты приспособления-спутника; 5 — базовый штырь.

При механической обработке на станке с позиционным устройством ЧПУ деталей автоматического затвора шпиндель станка займет исходное для начала обработки положение, определяемое координатами, численные значения которых в закодированном виде включены в управляющую программу.

Высокая точность позиционирования горизонтально-расточных станков с ЧПУ поворотом на 180° обеспечивает механическую обработку расположенных на одной оси полостей в две позиции с двух сторон консольно размещенным на оправке инструментом, т. е. без применения борштанг. Это же преимущество обеспечивает точное соблюдение межосевых расстояний между обработанными полостями. Высокая точность осуществляемого по программе повторного позиционирования гарантирует совмещение положения осей инструментов при механической обработке во фланцах резьбовых отверстий деталей турбин в следующей последовательности: сверление всех отверстий; зенкерование всех отверстий; зенкование всех фасок; нарезание резьбы. В рассматриваемом процессе чередование инструментов производится один раз на обработку ряда отверстий одного размера. На станках же без устройств ЧПУ смена инструментов необходима в процессе обработки каждого из отверстий.