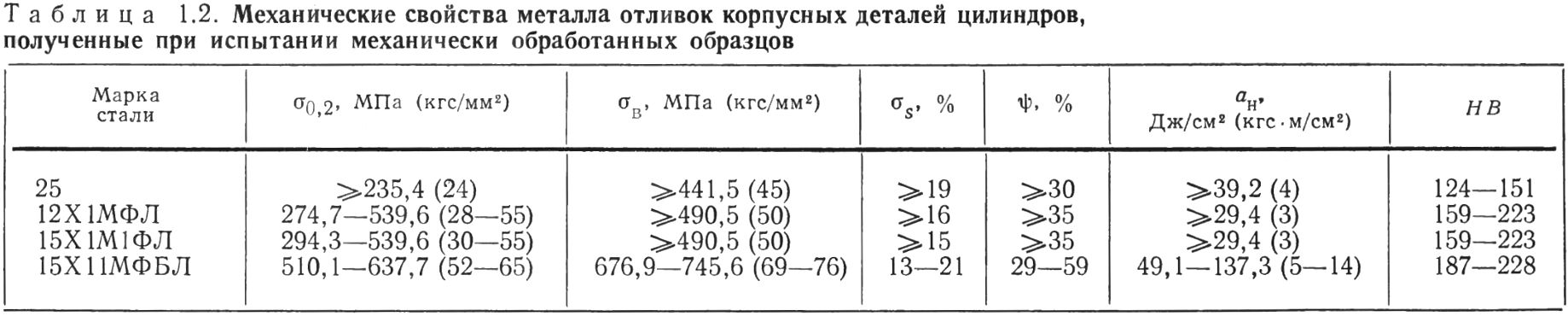

В практике отечественного и зарубежного турбостроения корпусные детали внутренних и наружных цилиндров среднего и высокого давления паровых турбин чаще всего изготовляются из литых заготовок. Отливки в зависимости от температурных условий эксплуатации изготовляют как из углеродистых или низколегированных сталей, так и из нержавеющих сталей. Для отливок корпусных деталей, работающих при температурах пара до 425°C, рекомендуется углеродистая сталь 25, для отливок деталей, работающих при температуре пара до 540°C, — сталь 12Х1МФЛ, для отливок деталей, работающих при температурах пара до 565°C, — сталь 15Х1М1ФЛ. Механические свойства металла образцов из пробных планок (с размерами поперечного сечения 150 × 170 мм) корпусных деталей цилиндров из указанных сталей приведены в табл. 1.2. Для отливок корпусных деталей внутренних цилиндров высокого и давления (ЦВД) мощных паровых турбин, которые находятся в среде с давлением 24,5 МПа (240 кгс/см2) и температурой 560—580°C, рекомендуется применять хромистую сталь 15Х11МФБЛ с ниобием. Механические свойства образцов для испытаний отливки внутреннего ЦВД с толщиной стенок до 250 мм и массой 4,5 т из указанной марки стали также приведены в табл. 1.2.

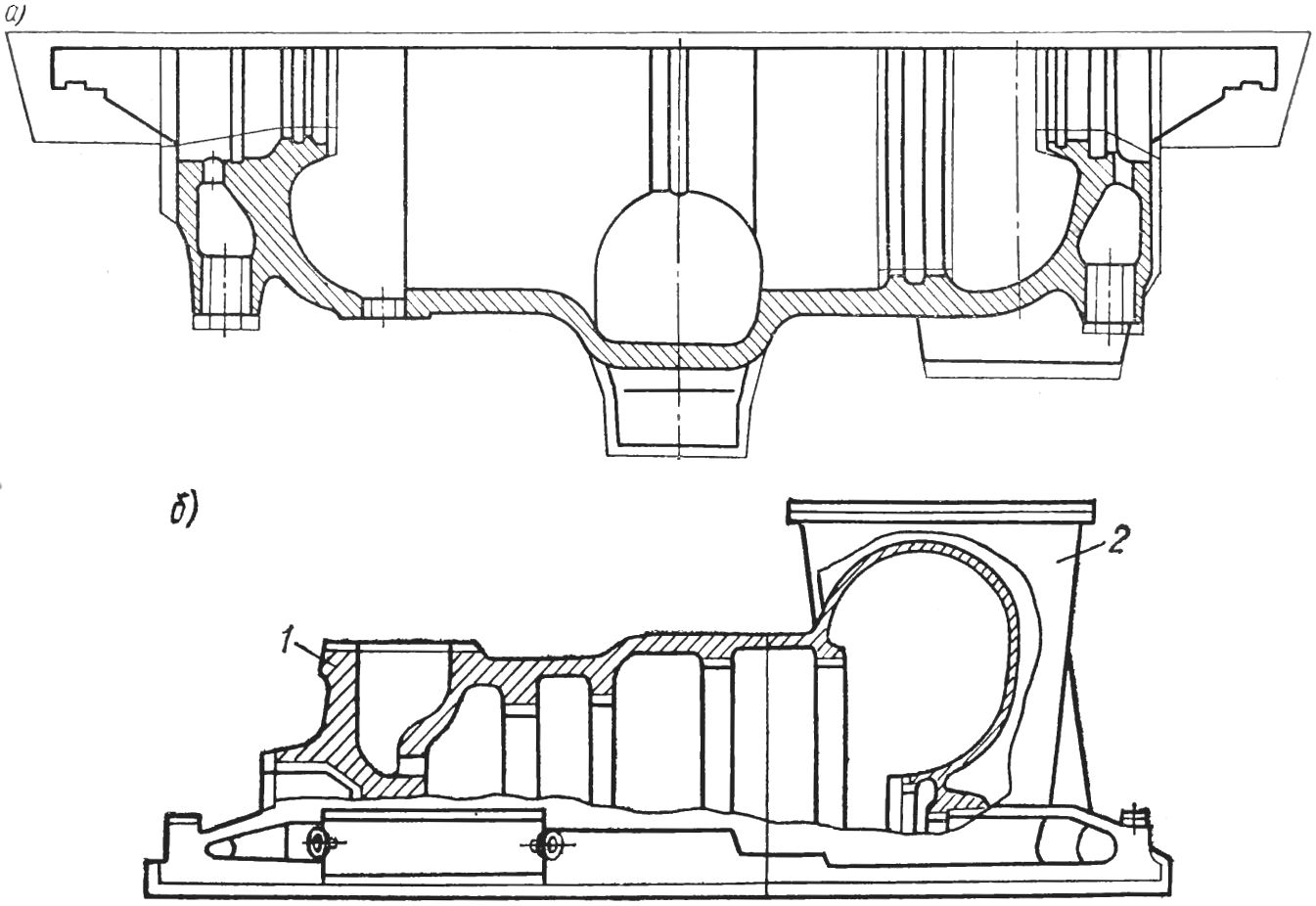

На рис. 1.3 показаны конструкции заготовок цилиндров: а — отливка нижней корпусной детали паровой турбины мощностью 300 МВт; б — сварно-литая заголовка верхней корпусной детали цилиндров среднего давления (ЦСД) паровой турбины мощностью 500 МВт.

Рис. 1.3. Конструкции заготовок для корпусных деталей наружных и внутренних цилиндров высокого и среднего давления паровых турбин.

Допускаемые отклонения на размеры и массу отливок устанавливаются для отливок точности III класса по ГОСТ 2009—55. Для отливок, имеющих наибольшие размеры, отклонения могут достигать ±12 мм, а толщина стенок может находиться в пределах до ±6,0 мм. Припуски, компенсирующие коробление отливки, сглаживающие местные углубления, а также выступы и напуски, создающие затвердевание металла направленно, устанавливаются поставщиком литых заготовок. Припуски под механическую обработку в соответствии с ГОСТ 2009—55 могут достигать 20 мм. По соглашению заказчиков, осуществляющих в соответствии с техническими условиями поставку отливок, численные значения припусков с учетом компенсации коробления достигают в некоторых случаях 40—50 мм и более. Допустимые верхние отклонения по массе в соответствии с ГОСТ 2009—55 могут достигать 6% от номинальной массы.

Отливки подвергаются термической обработке. Перед этим они от формовочной смеси, окалины и пригара должны быть очищены, а прибыли и питатели удалены. У отливок контролируется состояние внешнего вида, проверяются размеры, химический состав, а также механические свойства материала.

В сварно-литых конструкциях заготовок корпусных деталей ЦВД и ЦСД паровых турбин требования, предъявляемые к металлу высокотемпературной части цилиндра, для металла части цилиндра на стороне выпуска пара оказываются излишними. Поэтому для различных отдельно отлитых частей цилиндров применяют различные марки сталей, например, часть цилиндра 1, работающую при температурах до 565°C, изготовляют из стали 15Х1М1ФЛ, а часть 2, работающую при температурах до 400°C, — из углеродистой стали 25. Применение сварно-литых заготовок корпусных деталей цилиндров является весьма целесообразным и эффективным с технической и экономической точек зрения, так как этот вид заготовок позволяет сократить расход легированных сталей и снижает стоимость используемого металла примерно на 20—30%. При этом нередко облегчается производство отливок, так как размеры и масса каждой из них уменьшаются, а форма упрощается. В связи с этим и припуски под механическую обработку частей значительно меньше по сравнению с припусками цельной заготовки. Кроме того, сварно-литые заготовки обладают преимуществом, проявляющимся в процессе механической обработки. Предварительная обработка частей выполняется на оборудовании меньших размеров и, как правило, менее дефицитном. Трудоемкость обработки сварной заготовки на уникальном и в том числе специализированном оборудовании из-за меньших допусков снижается на 25—30%.