Определения

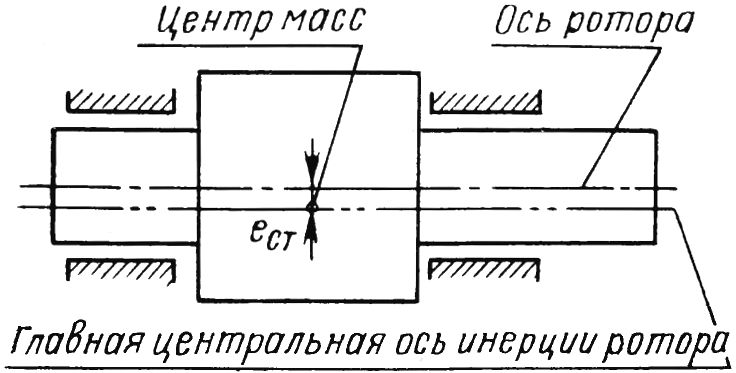

Статическая неуравновешенность ротора — форма неуравновешенности, при которой параллельны ось ротора паровой турбины и его главная центральная ось инерции. Данное положение пояснено рисунке 15.15.

Определение оси ротора было приведено раньше. Главная центральная ось инерции — это центральная ось ротора провой турбины, по отношению к которой равны нулю центробежные моменты инерции.

Статическая неуравновешенность целиком определяется главным вектором дисбалансов ротора турбины либо эксцентриситетом центра массы ротора, либо относительным смещением центральной главной оси инерции и оси ротора, равным величине эксцентриситета центра его массы.

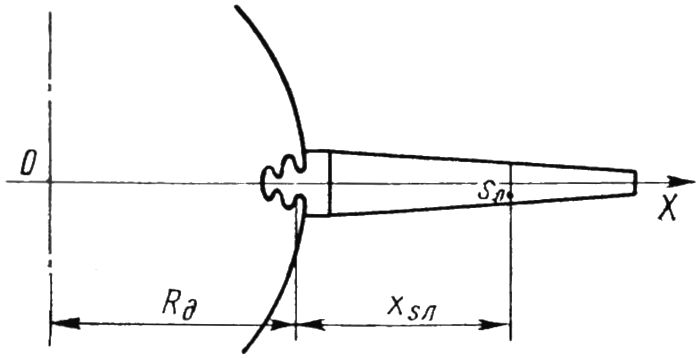

Рис. 15.15. Статическая неуравновешенность ротора паровой турбины.

Дисбаланс — это векторная величина, которая равна произведению неуравновешенной массы на ее эксцентриситет. Вектор дисбаланса является перпендикулярным оси ротора турбины, проходит через центр неуравновешенной массы, а также вращается совместно с ротором. Направление вектора дисбаланса является совпадающим с направлением эксцентриситета неуравновешенной массы. Главный вектор дисбалансов ротора — это вектор перпендикулярной оси ротора, который проходит через центр его массы и равен произведению массы ротора турбины на ее эксцентриситет. Эксцентриситет массы ротора на рисунке обозначен через eст.

Статическая балансировка — балансировка, при которой определяется и уменьшается главный вектор дисбалансов ротора турбины, характеризующий его статическую неуравновешенность. Проводят статическую балансировку в одной плоскости коррекции, то есть в плоскости, которая перпендикулярна оси ротора, в которой находится центр корректирующей массы. Корректирующую массу, определенную для этой плоскости, иногда удобно разносить в нескольких параллельных плоскостях.

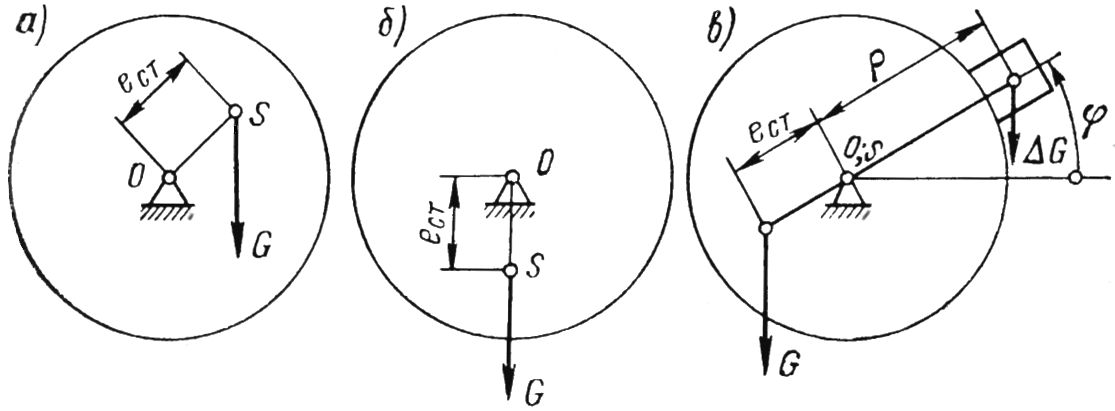

Рис. 15.16. Схема положений ротора паровой турбины при статической балансировке.

Исходя из условий статического устойчивого равновесия, статически неуравновешенный ротор (рис. 15.16, а) массой, определяемой весом G, будет перекатываться по опоре, пока его центр тяжести S не займет наинизшего положения (рис. 15.16, б), соответствующего минимуму потенциальной энергии. Противовес ΔG (рис. 15.16, в) подбирается так, чтобы при любом положении ротор на опорах находился в состоянии равновесия.

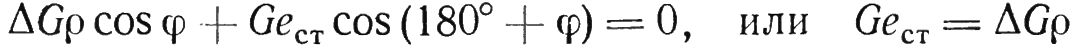

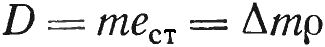

При этом:

Здесь φ — угол коррекции. Или, переходя от соотношения сил тяжести к пропорциональным им величинам — массам, дисбаланс D ротора определяется:

Сказанное справедливо как для статической балансировки роторов, так и для балансировки рабочих колес роторов.

Факторы, влияющие на значение начального дисбаланса

Значение начального статического дисбаланса ротора паровой турбины, т. е. дисбаланса до статической балансировки его массы, зависит от массы каждой отдельной лопатки, положения центра массы лопатки, а также взаимного расположения лопаток с конкретным значением указанных величин в наборе ступени. Особенное влияние на значение дисбаланса указанные факторы приобретают для ступеней с лопатками со значительной длиной их рабочих частей.

Стремление к уменьшению начального дисбаланса привело к необходимости нормирования и учета положения центра массы лопатки, как вдоль оси лопатки, так и в аксиальном и тангенциальном направлениях, т. е. относительно всех трех осей: X, Y и Z.

Значение координаты вдоль оси X, т. е. вдоль оси лопатки, и допуск на нее чертежом прямо не задаются. Этот показатель конструкции лопатки паровой турбины по принятой схеме контроля заменяется значением момента массы, измеренным при горизонтально ориентированном положении оси лопатки на одном и том же плече для всех лопаток комплекта ступени.

Координаты центра массы относительно оси Y и относительно оси Z, а также допуски на их численные значения пока еще указываются в чертежах только некоторых конструкций лопаток. Например, для лопатки пятой ступени турбины низкого давления энергетической газотурбинной установки (ГТУ) модели ГТ-100-750 указана координата центра массы Zs = 0,2 мм. Допуск на приведенный размер также равен 0,2 мм.

Кроме приведенных факторов при определении места турбинных лопаток в комплекте учитываются: четность или нечетность числа лопаток в ступени, степень полноты хвоста. Для лопаток с вильчатым хвостом учитывается положение полуотверстий, дообрабатываемых впоследствии в собранном виде с диском и предназначенных для крепления лопаток с ободом диска штифтами.

Измерение момента массы относительно горизонтальной оси при горизонтальном расположении оси лопатки

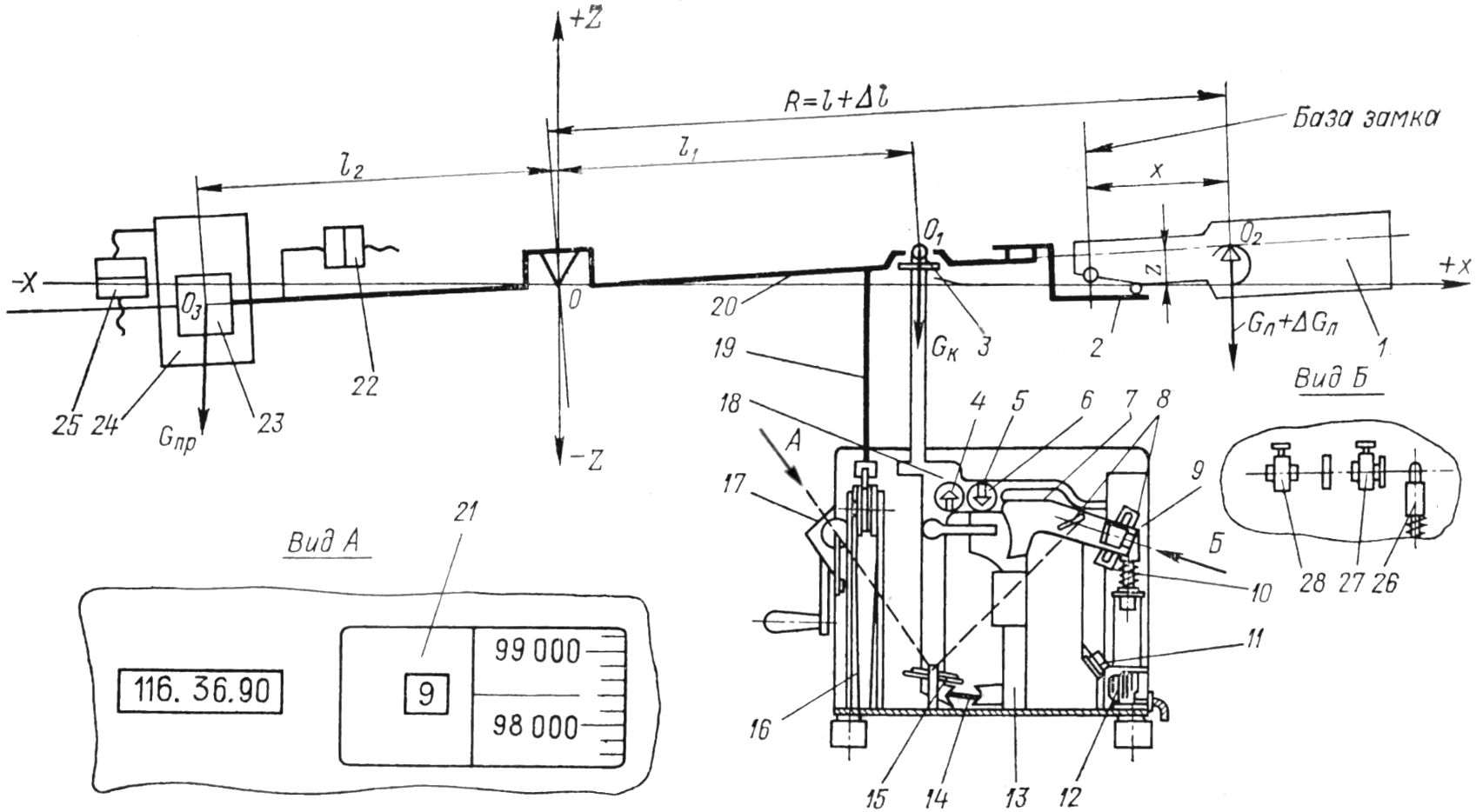

Положение лопатки, при котором измеряется момент массы mл, изображено на рис. 15.17.

Рис. 15.17. Положение лопатки паровой турбины при измерении момента массы.

Под воздействием массы mл, приведенной в центре массы Sл, на плече L = Rд + xSл создается момент массы. Схема конструкции прибора модели ПКТЛ1200000П для измерения момента массы при горизонтальном ориентировании оси лопатки изображена на рис. 15.18.

Рис. 15.18. Схема конструкции прибора модели ПКТЛ1200000П.

Воспроизведение момента массы, определяемой силой тяжести Gл измеряемой турбинной лопатки 1 относительно ротора, производится на коромысле 20. Лопатка является частью рычага и с помощью приспособления 2 фиксируется и зажимается на плече, равном расстоянию от оси ротора до базы замка. На схеме прибора след оси ротора предполагается совмещенным с точкой О. Через Rд обозначено расстояние от оси ротора до номинального положения центра тяжести вдоль оси +O -X (см. рис. 15.17). На схеме это расстояние ограничено точками O и O2.

Уравновешивающий момент создается на постоянном плече l2, которое измеряется расстоянием от точки O на опорной призме до точки O3 приложения уравновешивающего груза Gпр.

Уравновешивающий противовес состоит из постоянного противовеса 24, масса которого не меняется, и сменных противовесов 23. Численное значение противовесов вынесено на счетчик 21.

Значение момента на плече l1, определяемое расстоянием от точки O до точки O1 передается в виде момента силы Gк на измерительный рычаг — квадрант — через размещенные на специальном кронштейне симметрично опорной призме два шарикоподшипника 3. Регистрируемое изменение пропорционально углу отклонения квадранта и лежит в пределах в пересчете на массу от 0 до 100 000 г·см. Отсчет снимается по шкале, спроектированной на экран 17.

В момент установки и съема лопатки паровой турбины опорная призма коромысла выходит из контакта в точке O с опорным узлом. Это разомкнутое положение обеспечивается изолирующим устройством 16, помещенным в кронштейн 19 коромысла. Устройство приводится через эксцентрик рукояткой управления, вынесенной на переднюю стенку прибора.

Коромысло имеет максимальную чувствительность, характеризуемую тем, что ее центр тяжести совпадает с точкой опоры O. Для регулирования чувствительности и равновесия имеются регуляторы 25 чувствительности и тары 22, выполненные в виде перемещающихся по винтам гаек.

Основание 12 квадранта является несущим элементом его конструкции и крепится на основании прибора. Квадрант своей призмой 6 опирается на плоские самоустанавливающиеся подушки 5, помещенные на стойке 13, связанной с основанием. На той же стойке размещены постоянный магнит 11 для гашения колебаний квадранта и на скобе 7, которая может поворачиваться, — конденсатор 27, объектив 28, два зеркала 8. Подвеска квадранта 18 с опорным узлом струнки 14 посредством самоустанавливающихся подушек опирается на концы грузоприемной призмы 4 квадранта. Сверху на подвеску устанавливается стойка для приема усилия коромысла. Струнка шарнирно соединяет подвеску со стойкой и удерживает подвеску в вертикальном положении. Основание со стойкой, несущие квадрант, подвеску, оптическое устройство и ряд других сборочных единиц, помещены в корпус 9.

Оптическое устройство состоит из осветителя 26, конденсатора, шкалы 10 и трех зеркал. Последнее зеркало 15 имеет возможность поворачиваться, что обеспечивает установку нулевого положения квадранта.

Настройка прибора заключается в следующем. В приспособлении помещаются сменные наладки, соответствующие профилю хвоста лопатки паровой турбины. Устанавливается эталон момента. При повернутом барабане счетчика минимального значения момента в положение, соответствующее измеряемой лопатке, исходное состояние равновесия квадранта с установленным эталоном должно соответствовать показанию «00000» по шкале.

В настроенный прибор устанавливается лопатка турбины. Значение момента лопатки складывается из показаний счетчика и шкалы. Для считывания полного значения момента к показанию шкалы в качестве высшего разряда присоединяется цифра показания счетчика.

Например, на счетчике (см. вид А схемы) для турбинной лопатки с номером чертежа 116.36.90 стоит число 9, а шкала с учетом цены деления 200 г·см показывает число 98 400. Общий момент центра массы названной лопатки на приборе будет определен равным 998 400 г·см.

Измерение аксиальной и тенгенциальной координат центра массы

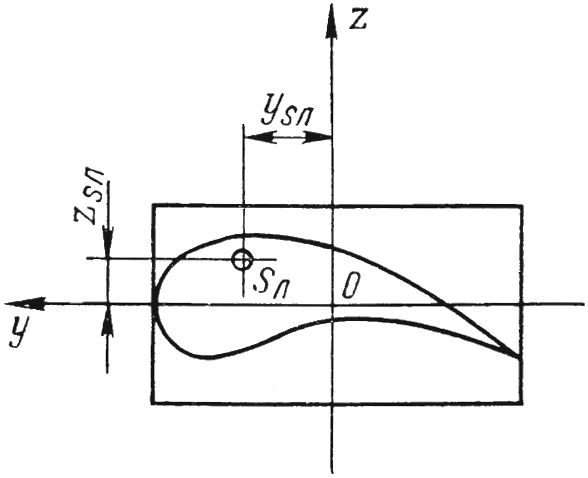

На рис. 15.19 показаны положения центра массы Sл рабочей части лопатки в аксиальном и тангенциальном направлениях. Направление оси Y то же, что и оси ротора. Координата ySл определяет аксиальное положение центра массы Sл, а координата zSл — тангенциальное.

Рис. 15.19. Положение центра массы лопатки паровой турбины, определяемое координатами в аксиальном и тангенциальном направлениях.

Измерение указанных координат производится прибором модели ПЦТЛ 5,0/0,02, конструктивная схема которого изображена на рис. 15.20.

Измеряемая турбинная лопатка устанавливается в приспособление, уложенное на коромысле. При повороте вала с эксцентриком посредством ползуна и рычага изолирующее устройство освобождает коромысло, и призмы опускаются на самоустанавливающиеся подушки.

Рис. 15.20. Схема прибора модели ПЦТЛ 5,0/0,02: 1 — коромысло; 2 — регулировочный груз тарирования; 3 — груз регулирования центра массы; 4 — приспособление; 5 — экран; 6,7 — зеркала оптического устройства; 8 — объектив; 9 — отсчетная шкала; 10 — конденсатор; 11 — подсветка, 12 — магнитный успокоитель; 13 — основание; 14 — рама изолирующего устройства; 15 — эксцентрик перемещения изолирующего устройства; 16 — эксцентрик; 17 — рычаг; 18 — лопатка; 19 — съемный груз; 20 — ползун; 21 — кронштейн с подшипниками; 22 — самоустанавливающиеся подушки; 23 — упор изолирующего устройства; 24 — призмы.

Равновесие коромысла не нарушается, если смещение центра массы не выйдет за пределы заданной величины этого параметра для эталонной лопатки паровой турбины, по которой производилась с помощью грузов настройка прибора. Если центр массы у измеряемой лопатки значительно смещен относительно средней плоскости, проходящей через линию контакта призм с самоустанавливающимися подушками, коромысло отклонится в сторону смещения. По отсчетной шкале оптического устройства определяется величина смещения.

Прибор показан настроенным на измерение положения центра массы в тангенциальном направлении, т. е. на определение значения координаты zSл.

Перед измерением положения центра массы лопатки турбины в осевом направлении, т. е. для определения значения координаты ySл прибор переналаживают. При этом приспособление снимается и укладывается своими базовыми элементами — валиком и торцом регулировочного винта — на аналогичные призму и опору, но размещенные под 90 к первым. Проверка положения переустановленного коромысла и настройка производятся также по специальному эталону.

Процесс комплектования лопаток ступени

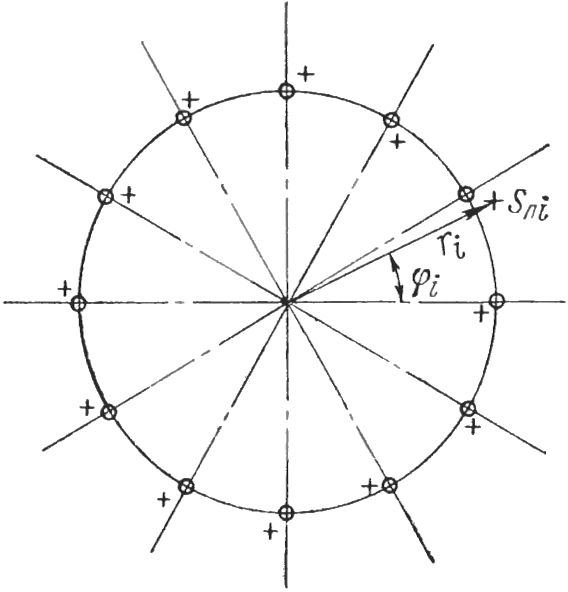

При равных у всех лопаток ступени массах, одинаковых значениях моментов масс, измеренных при горизонтальном положении оси турбинной лопатки, одних и тех же численных значениях координат ySл и zSл, при идеальном размещении лопаток в диске центры масс лежали бы на одной окружности и находились бы в одной плоскости, перпендикулярной к оси ротора (рис. 15.21). При этом очевидно, что вне зависимости от положения лопаток в наборе ступени начальный дисбаланс рабочего колеса (без учета дисбаланса диска) был бы равен нулю.

Рис. 15.21. Возможные положения центров лопаток паровой турбины относительно оси ротора: О — теоретическое; + — фактическое.

Центры масс реальных лопаток не лежат на одной окружности и их положение показано на упомянутом рисунке. Статическое равновесие в данном случае будет обеспечено, если будет соблюдено равенство:

Где ri — радиус-вектор массы mлi рабочей части лопатки паровой турбины, сосредоточенной в центре Sлi. Это значит, что положение лопаток в комплекте набора ступени должно быть таким, чтобы сумма моментов масс лопаток относительно оси ротора была бы возможно ближе к нулю или, во всяком случае, не превышала установленного допуска. Условие может быть приведено и в другой форме. Сумма дисбалансов лопаток после их распределения в комплекте не должна превышать установленного допуска на начальный дисбаланс ступени.

Влияние на статическую балансировку рабочего колеса или ротора паровой турбины зависит от длины рабочей части лопаток. По признаку длины рабочей части лопатки делятся на три категории. Лопатки с длиной рабочей части до 90 мм устанавливаются на ротор без учета их массы. Исключение составляют лишь лопатки регулирующих ступеней. Положение пакетов лопаток с длиной рабочей части от 90 до 240 мм определяется в комплекте ступени с учетом массы пакетов. Лопатки, рабочие части которых имеют длину свыше 240 мм, располагаются в комплекте с учетом положения центра Sл массы mл.

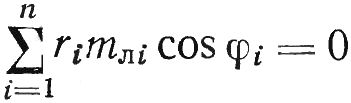

Для простоты далее рассматривается случай подбора лопаток турбин при их четном числе в ступени и с учетом только еще одного признака — значения положения центра массы по координате x.

Рис. 15.22 поясняет процесс подбора 94 лопаток ступени. Половина турбинных лопаток комплекта — 47 шт. (1—47) разместятся на левой незаштрихованной части, а вторая половина (48—94) на правой заштрихованной части. При этом лопатка 1 разместится диаметрально противоположно парной ей лопатке 48; 2 — противоположно парной лопатке 49 и т. д.

Рис. 15.22. Положение лопаток паровой турбины в комплекте ступени.

Парные лопатки для облегчения последующего процесса балансировки более целесообразно подбирать с одинаковыми или близкими значениями моментов масс. Это можно было бы выполнить в том случае, если бы подбор лопаток производился по данному признаку из представительной выборки, состоящей из значительно большего количества, чем число лопаток в ступени (в данном примере 94). Но обычно подбор парных лопаток должен быть осуществлен из их количества, равного числу лопаток ступени. Недостаточно представительная выборка вынуждает допускать подбор не по моментам масс двух противоположных друг другу лопаток, а по суммарному моменту масс двух противоположных групп, состоящих из двух или даже трех лопаток в каждой группе.

Возможное число сочетаний при определении места лопаток паровой турбины в комплекте набора ступени значительно больше, нежели приведенные в рассмотренном примере. Поэтому быстрое и качественное выполнение расчета к процессу подбора лопаток для оптимального их размещения целесообразно производить на ЭВМ по специальной программе.

Процессы статической балансировки, оборудование

Статической балансировке подвергаются диски рабочих колес паровой турбины до их сборки с лопатками. В собранном виде рабочие колеса балансируются дважды: первый раз после облопачивания до окончательного крепления лопаток, второй — после закрепления лопаток перед сборкой рабочего колеса с валом ротора.

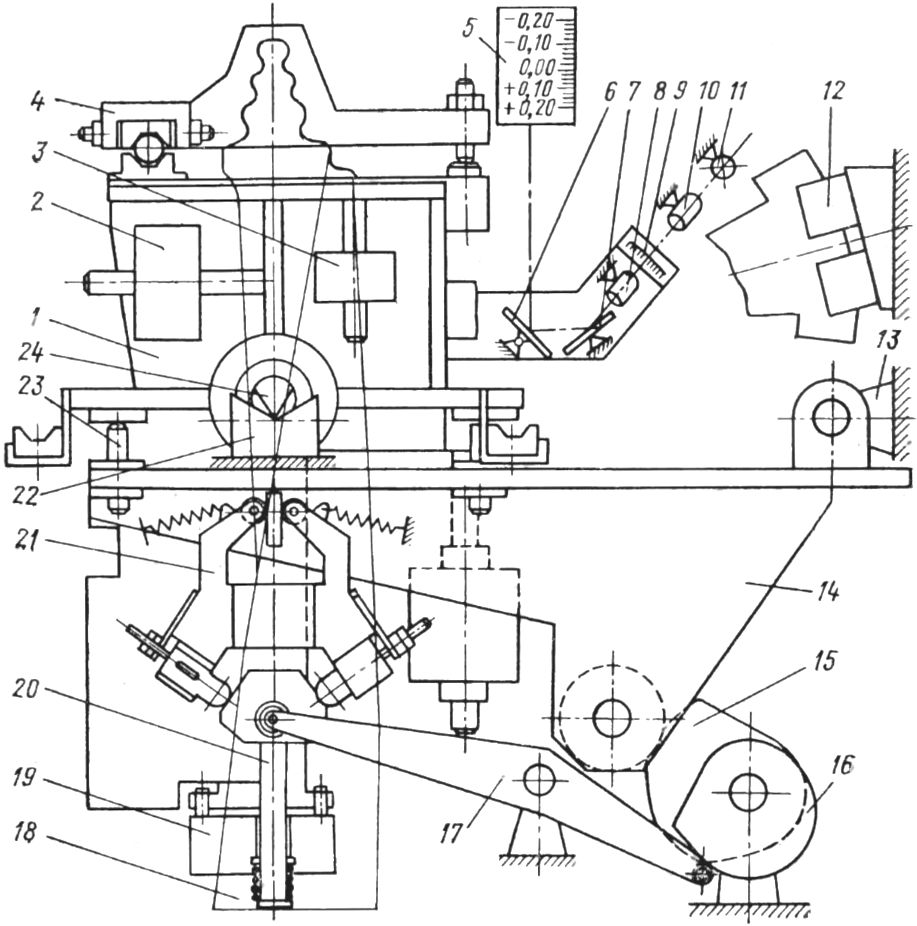

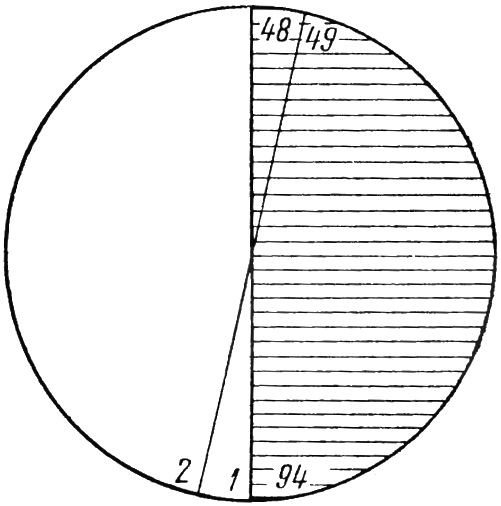

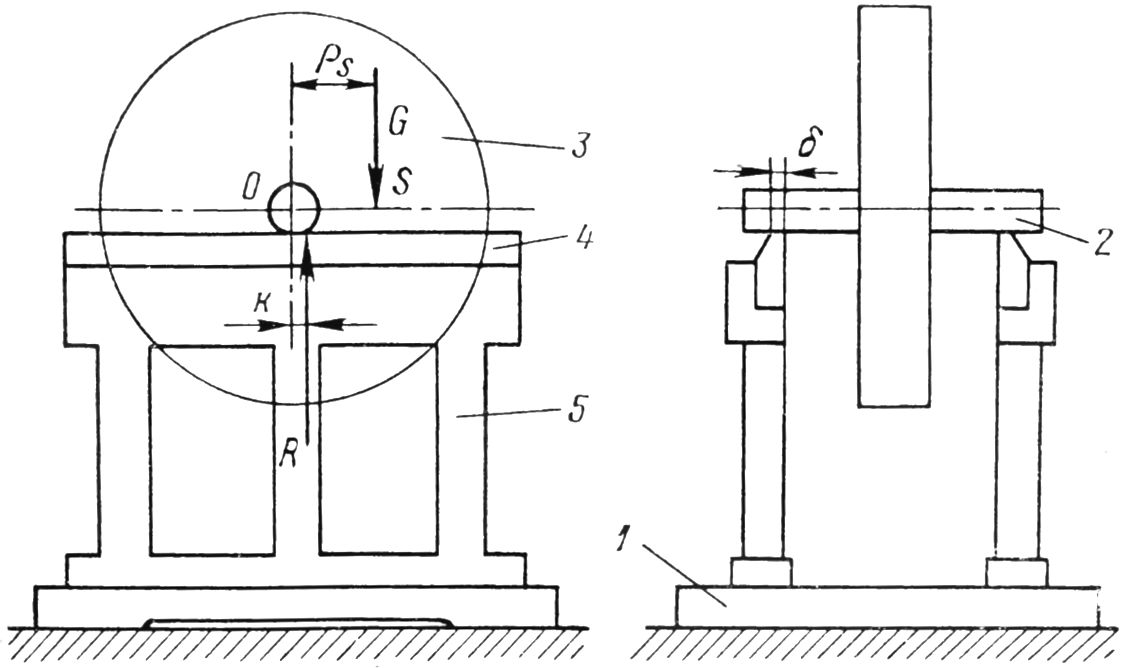

На рис. 15.23 и 15.24 приведены схемы станков для статической балансировки дисков и собранных рабочих колес турбин.

Диски и рабочие колеса балансируются на указанном оборудовании на балансировочной оправке. Посадка диска или рабочего колеса на балансировочную оправку осуществляется разными способами. Наиболее часто диск или рабочее колесо устанавливается в распор на двух конических втулках, помещенных с высокой степенью точности на цилиндрическую часть балансировочной оправки. Одна из втулок упирается в бурт оправки, вторая после установки между втулками рабочего колеса поджимается гайкой.

На рис. 15.23 представлена схема специализированного станка с дисками для статической балансировки рабочих колес турбины. Балансируемое рабочее колесо закреплено на балансировочной оправке, шейки которой помещены на поверхностях свободно вращающихся на осях дисков станка.

Рис. 15.23. Специализированный дисковый станок для статической балансировки роторов паровых турбин: 1 — стойка; 2 — диск; 3 — рабочее колесо; 4 — балансировочная оправка.

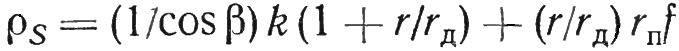

Характеризующие рабочее колесо, балансировочную оправку и конструкцию станка элементы находятся в следующей зависимости:

Где ρs — модуль эксцентриситета; k — плечо трения реакции роликов с балансировочной оправкой рабочего колеса в точке контактов с оправкой, см; r — радиус шеек оправки, см; rд — радиус дисков, см; rп — радиус оси роликов, см; f — коэффициент трения в подшипниках роликов; β — угол установки роликов, град.

Точность балансировки на дисковом балансировочном станке тем выше, чем меньше значение ρs. Это осуществимо при возможно большем радиусе дисков станка. Точность балансировки понижается с увеличением радиусов опорных шеек балансировочной оправки и радиусов осей дисков станка. Увеличение зависящего от расстояния A между осями опор роликов угла β установки дисков также снижает точность определения неуравновешенности.

При реализации приведенной конструктивной схемы для получения необходимой точности балансировки биение опорных дисков турбины не должно превышать допустимого смещения центра массы рабочего колеса. Поэтому, наряду с соблюдением концентричности полости дисков и их наружной опорной поверхности, сборку дисков осуществляют на подшипниках качения не ниже класса B. Принятое решение гарантирует и снижение коэффициента трения в подшипниках.

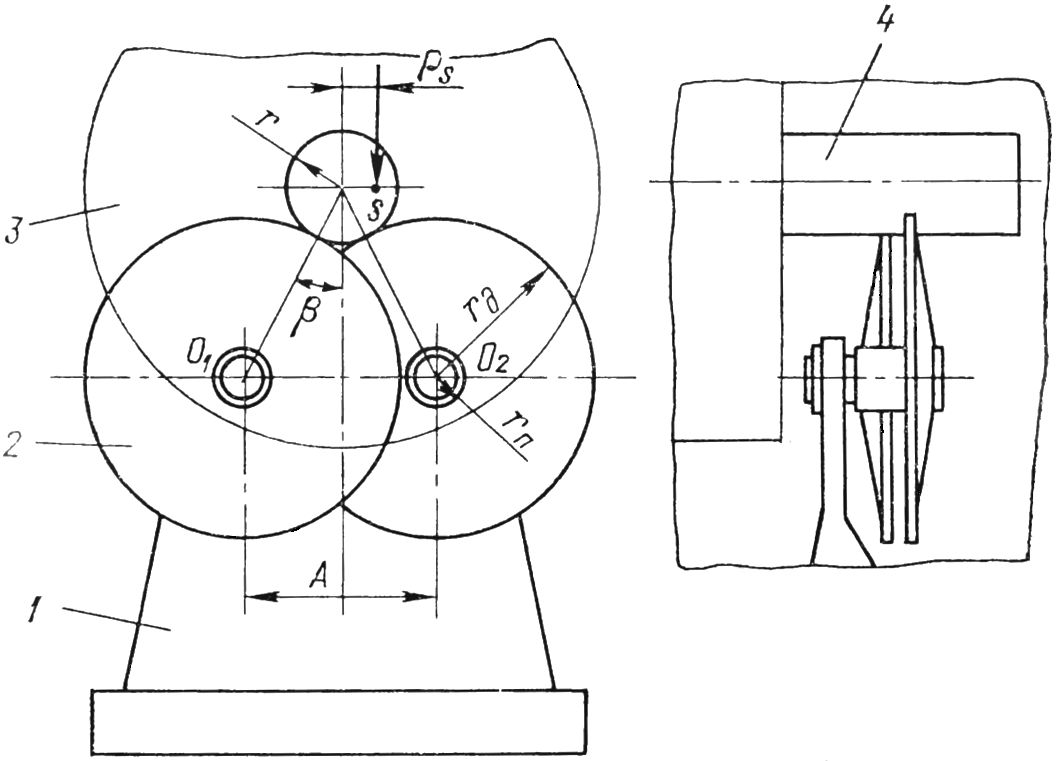

Наибольшее распространение в турбостроении получили станки с параллельными направляющими для статической балансировки, схема одного из которых изображена на рис. 15.24.

Рис. 15.24. Специализированный станок для статической балансировки роторов паровых турбин с параллельными направляющими.

Он состоит из плиты 1 и двух подвижных стоек 5. На стойках укреплены направляющие 4, которые расположены строго горизонтально в одной плоскости. Балансировочная оправка 2, на которую установлено рабочее колесо 3, поверхностями своих шеек опирается на направляющие.

На рисунке показаны силы, действующие на рабочее колесо турбины, и реакции на них элементов балансировочного станка. И при идеальном совмещении центра S массы, соответствующей силе тяжести рабочего колеса, с геометрической осью O колеса указанный центр не совместится с вертикальной плоскостью, проходящей через упомянутую ось, а займет некоторое смещенное положение. Это произойдет из-за наличия сил трения качения между поверхностями шеек балансировочной оправки и направляющими станка. Опорная реакция R при этом сместится на величину плеча трения k.

Точность балансировки и характеризуется минимально возможным для данного способа и конструкции станка значением величины смещения ρs min. Кроме того, на точность балансировки существенно влияют еще рад факторов и в том числе ширина δ рабочей поверхности направляющих станка. Значение δ задается минимальным, но в то же время и обеспечивающим непревышение значений возникающих деформаций направляющих станка и шеек балансировочной оправки заданных пределов.

Дисбаланс рабочего колеса паровой турбины после балансировки определяется значением ρs ≤ ρSд, где ρSд — допустимый дисбаланс.

Определение дисбаланса ведется обычно методом последовательных попыток путем установки в плоскость исправления пробных грузов различного значения. Уравновешивание заканчивают, когда рабочее колесо с укрепленным грузом будет неподвижно лежать на направляющих балансировочного станка при любом его угловом положении. После этого вместо пробного груза к рабочему колесу прикрепляется противовес или чаще удаляется излишняя масса с противоположной стороны расположения груза.

Удаление стружкой при небольшом дисбалансе производится с внутренней части обода диска рабочего колеса паровой турбины шлифованием шлифовальной машинкой непосредственно на балансировочном станке. При значительном дисбалансе стружка снимается эксцентричным точением наружной поверхности ступицы на лоботокарном, либо на токарно-карусельном станке.

После изменения положения центра массы путем срезания стружки производится контрольная балансировка.

Диски рабочих колес паровых турбин до их сборки с лопатками также подвергаются статической балансировке по описанному процессу. Участки наибольшего и наименьшего дисбаланса при этом намечаются, но излишняя масса не удаляется.

Рабочее колесо паровой турбины должно быть установлено на балансировочной оправке с концентричным размещением цилиндрической поверхности полости колеса относительно шеек оправки. Эксцентриситет не должен превышать 0,015 мм. Шейки балансировочной оправки должны иметь один и тот же диаметр. Отступление от общего для обеих шеек диаметрального размера, а также отступление от геометрической формы каждой шейки не должно превышать 0,015 мм. Опорные поверхности направляющих балансировочного станка путем выверки совмещаются в горизонтальной плоскости. Неплоскостность направляющих должна находиться в пределах 0,02 мм на всей их длине. Шероховатость поверхностей направляющих станка и опорных шеек балансировочной оправки должна соответствовать параметру шероховатости Ra = 0,32 мкм. Жесткость направляющих станка должна быть такой, чтобы при нагружении балансируемым рабочим колесом турбины не возникало остаточных деформаций направляющих, а их упругие деформации не влияли на точность балансировки.