Сборка решеток сопел диафрагм паровых турбин под прихватку производится в приспособлении. Начинают ее с установки бандажных лент в кольцевые выточки, либо выполненные в самой плите приспособления, либо образованные помещенными на плите полукольцами. Базами при сборке служат торцовые поверхности со стороны паровыхода и цилиндрические образующие сопловой канал поверхности бандажных лент. Достигнутое положение бандажных лент фиксируется прижимами приспособления, обеспечивающими кроме закрепления и правильность расположения между собой кромок со стороны паровыхода. Установка направляющих лопаток должна производиться с учетом обеспечения предъявляемых к каналу технических требований. Так как поверхности профильных отверстий в бандажных лентах в соответствии с конструкцией должны быть равноудалены от соответствующих сопрягаемых с ними поверхностей направляющих лопаток на 0,2 мм, то при установке лопаток необходимо выдерживать равные зазоры по всему профилю. При сборке регулируется и западание лопаток в бандажах, которое не должно быть больше 2 мм с каждой стороны.

Прихватка заготовок электросваркой в приспособлении производится с соблюдением требований, предъявленных к сварке основного шва. Прихватку лопаток к бандажным лентам начинают от средней лопатки в решетке, соблюдая при этом следующий порядок. Вначале прихватывается лопатка со стороны выходной кромки с наружной и внутренней бандажными лентами, а затем и со стороны входной кромки, начиная с прихватки наружной бандажной ленты.

Для сварки сопловых решеток диафрагм паровых турбин может применяться ручная, полуавтоматическая, автоматическая сварка. Находит применение и электроннолучевая сварка. Все виды сварки должны выполняться с общим предварительным и сопутствующим нагревом до температуры не ниже 350°C. Приварку торца каждой лопатки ведут от выходной кромки (торец приваривают по внутренней стороне профиля, затем по наружной).

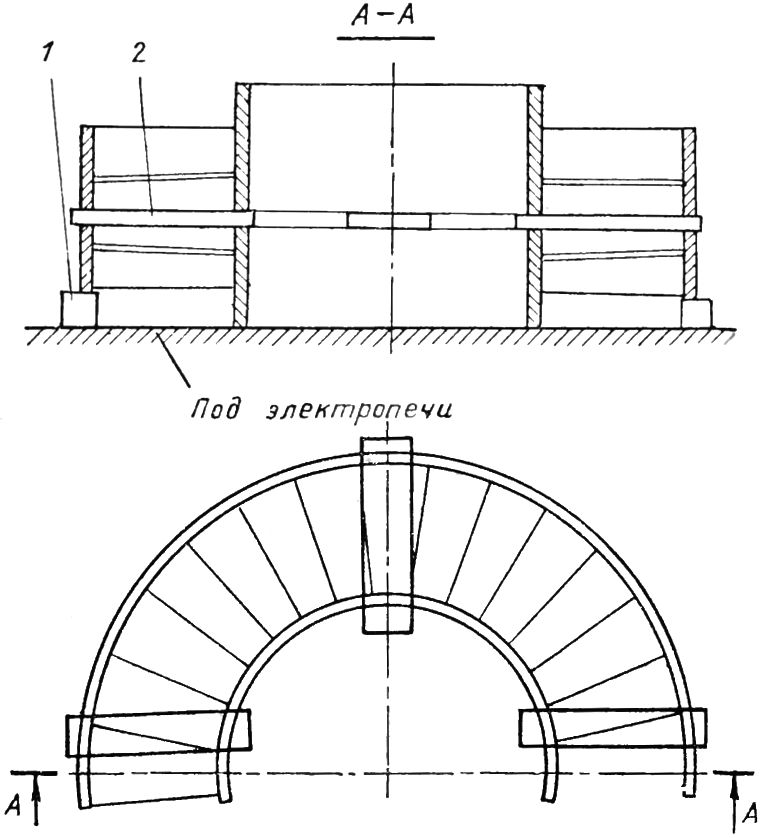

Для снятия сварочных напряжений и улучшения свойств металла сварных соединений применяется термообработка. Она производится непосредственно после окончания сварочных работ или позже, но при условии, что температура перед садкой не будет ниже 300°C. Укладывают сопловые решетки турбин на под печи пакетами по определенной схеме (рис. 3.9). Первая снизу сопловая решетка торцовой поверхностью внутренней бандажной ленты укладывается непосредственно на ровный под электропечи. Торцовая поверхность наружной бандажной ленты при этом поддерживается комплектом подкладок 1, высота которых равна расстоянию между торцовыми поверхностями внутренней и наружной бандажных лент. Вторая верхняя на схеме сопловая решетка паровой турбины укладывается на комплект равновысотных прокладок 2. Укладка сопловых решеток по приведенной схеме снижает вероятность возникновения деформаций в процессе термообработки.

Рис. 3.9. Схема укладки сопловых решеток паровых турбин в печь для термообработки.

Термообработка сопловых решеток турбин представляет собой высокий отпуск при температуре 675—690°C. Нагрев производится с равномерным повышением в течение часа до указанной температуры. Выдержка после этого — не менее 30 мин. Вслед за этим сопловую решетку упаковывают горячим асбестовым полотном и в таком состоянии происходит медленное равномерное остывание решетки до температуры 180—150°C.

Сопловые решетки из сталей перлитного класса после термообработки проходят визуальный контроль сварных швов и околошовной зоны. Указанные поверхности зачищаются для выявления дефектов сварки — трещин в бандажных лентах, направляющих лопатках и околошовной зоне. Определяется также степень проплавления и выхода шва в сопловой канал. У сопловых решеток турбин из сталей аустенитного класса контроль сварных швов и околошовной зоны производится травлением. При этом проверяется также наличие возможных трещин в бандажных лентах, направляющих лопатках и околошовной зоне.

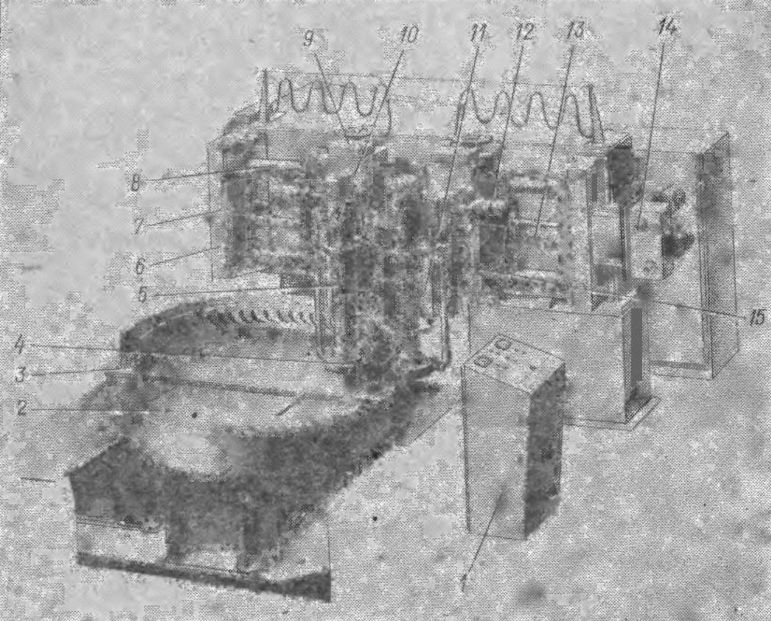

Для обеспечения нормальных условий сборки сопловых решеток с ободом и телом диафрагмы паровой турбины места сварки направляющих лопаток с лентами зачищаются. Зачистку сварных швов целесообразно производить шлифованием на специализированной установке, изображенной на рис. 3.10. Установка состоит из станины 6, на которой помещены закрытые эластичной защитой 7 направляющие 8. По направляющим перемещаются две каретки 9, несущие шлифовальные головки 5. Последние закреплены на салазках 11. Шпиндель каждой шлифовальной головки снабжен шлифовальным кругом 4, вращаемым приводом 10. Кареткам сообщается горизонтальное движение приближения или удаления от оси вращения стола 2. Оно передается от двигателя через механизм привода 14 и винтовые пары с винтом 13. Вертикальное перемещение салазкам сообщается приводом 12. Каждая из шлифовальных головок совместно со своими салазками, их направляющими и приводом снабжена поворотным устройством 15.

Рис. 3.10. Установка для зачистки шлифованием сварных швов сопловой решетки паровой турбины.

Базами приспособления 3 являются кольцевой формы выточки, в которые помещаются свободные от направляющих лопаток части бандажных лент со стороны паровыпуска. После установки детали и включения с пульта 1 вращательного движения столу с приспособлением шлифовальные круги подводятся к зачищаемым поверхностям. Зачистка по всей высоте шва производится перемещением в вертикальном направлении салазок со шпиндельными головками.

Сборка под сварку нижней или верхней половины диафрагмы турбины осуществляется в приспособлении, состоящем из плиты с кольцевой формой пазами либо без них. На плите закреплены зажимы, которые кроме функции закрепления могут исполнять и функцию перемещения устанавливаемых отдельных частей заготовки диафрагмы в процессе выверки.

Базовой деталью при сборке является сопловая решетка. Она свободной от лопаток частью со стороны кромки паровыхода заводится в кольцевые пазы плиты приспособления, выверяется и закрепляется. К ней подводится и закрепляется тело и обод. После этого собранные части заготовки и технологические стяжки, гарантирующие необходимую жесткость во время ведения процесса, прихватываются электросваркой. Сварка производится в приспособлении прерывистым швом длиной до 60 мм последовательно то со стороны паровпуска, то паровыпуска. Извлеченную из приспособления половину диафрагмы сваривают окончательно по всему периметру. Процессу сварки предшествует и сопутствует подогрев свариваемых деталей до температуры 350—400°C. Температурный режим термической обработки сваренных половин диафрагм турбин аналогичен приведенному для отжига сопловых решеток. Время выдержки при температуре 675—690°C увеличено до 1,5—2 ч.

Во время контроля сварных заготовок диафрагм турбин определяется соответствие полученных размеров, форм, взаимного расположения каналов и других элементов конструкции установленным техническим требованиям, а также наличие припусков в заданных пределах под последующую механическую обработку.

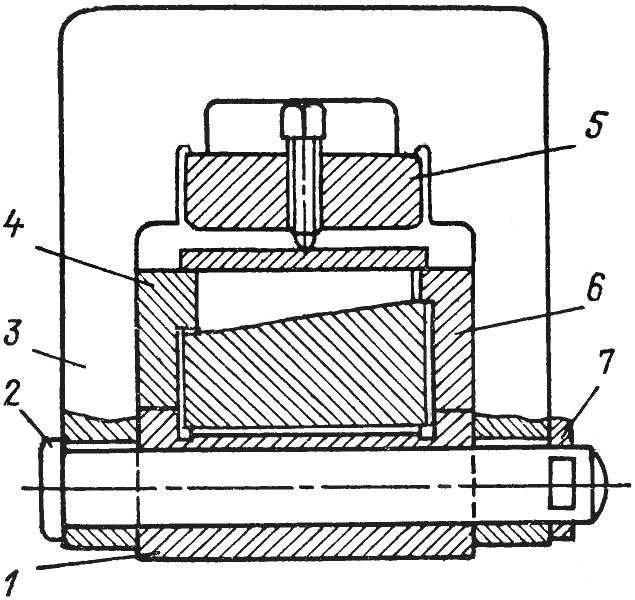

Сборка сегментов со вставками перед электросваркой производится в приспособлении, одна из возможных конструкций которого приведена на рис. 3.11.

Рис. 3.11. Приспособление для сборки под прихватку электросваркой вставок к сегменту сопла паровой турбины.

Состоит приспособление из корпуса 7, в паз которого закладывается сегмент. Затем на установочные поверхности корпуса накладываются дистанционный вкладыш 4 со стороны паровхода собираемого сегмента и дистанционный вкладыш 6 со стороны паровыхода. Пригнанная слесарной пригонкой вставка сегмента устанавливается на опорные поверхности вкладышей приспособления. Высотные размеры вкладышей должны обеспечивать при сборке заданные размеры высоты канала сегмента. На собранный сегмент со вставкой в корпусе приспособления надевается скоба 5, которая соединяется с корпусом штырем 2 и замыкается чекой 7. До упора в упорные поверхности вкладышей вставка досылается винтом, помещенным в траверсу 5. После этого выполняется сварка с подогревом предварительно до температуры 300—350°C.

Затем в специальном приспособлении выполняется еще одна операция прихватки электросваркой. Вторая сварочная операция сварки обода и сегмента после их соединения прихваткой производится также с подогревом до температуры 300—350°C. Сваренные сегменты сопел диафрагм паровых турбин должны пройти термическую обработку.

Сварка и термическая обработка сегментов сопел турбин из отдельных частей, отлитых по выплавляемым моделям, производятся также в специальном приспособлении, которое позволяет правильно установить части сегмента и уменьшить деформации при сварке и термообработке.

Пленка защитная на фары квантум купить купить полиуретановую пленку quantum pro.