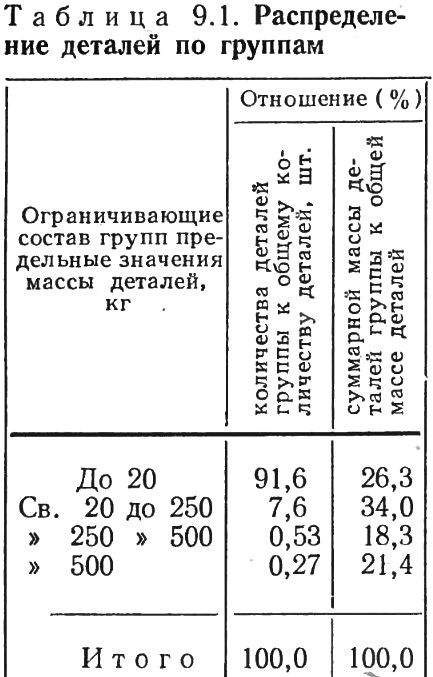

В среднем для предприятий отрасли номенклатура изготавливаемых для комплектования выпускаемых паровых турбин и газотурбинных установок (ГТУ) фланцев, заглушек, крышек, прокладок и других аналогичных деталей исчисляется около 600 типами и типоразмерами. Распределение деталей турбин на группы по массе определяется следующими численными значениями, сведенными в табл. 9.1.

Годовая потребность отдельных типоразмеров деталей находится в пределах от 2 до 930 шт.

Технологический процесс обработки большинства турбинных деталей группы составлен из операций токарной, сверлильной и слесарной обработки. Некоторые детали турбин подвергаются обработке в дополнительных операциях: разметки, фрезерования по контуру, фрезерования лысок и пазов, шлифования торцовых поверхностей, термообработки.

Основным видом является токарная обработка.

На первом установе первой операции механической обработки фланцев, крышек и заглушек паровых турбин, как правило, исполняемой на токарных, токарно-револьверных или токарно-карусельных станках, базирование осуществляется по черной поверхности заготовки. В случае, если достаточность припусков вызывает сомнение, как это может быть при обработке наиболее крупных деталей, выверка положения перед закреплением может производиться по разметочным рискам.

Конструкторской базой у большинства турбинных деталей группы является цилиндрическая поверхность центрирующего выступа или расточки. Однако в качестве технологической базы почти во всех без исключения случаях принимается обработанная в начале процесса наружная цилиндрическая поверхность, которая используется в качестве базы при дальнейшей обработке. У деталей, имеющих полость, базирование может быть осуществлено по поверхности полости.

Несмотря на то, что подготовка производства деталей турбин рассматриваемой группы на станках с ЧПУ относительно нетрудоемка и несложна, перевод их обработки на автоматически действующее оборудование экономически далеко не всегда оправдан. И в то же время, конструктивная и технологическая схожесть типов, простота форм элементов, стабильность номенклатуры являются факторами, способствующими обработке деталей на постоянно закрепленных рабочих местах, основу которых составляют модернизированные универсальные станки, пригодные после модернизации для многопредметной обработки.

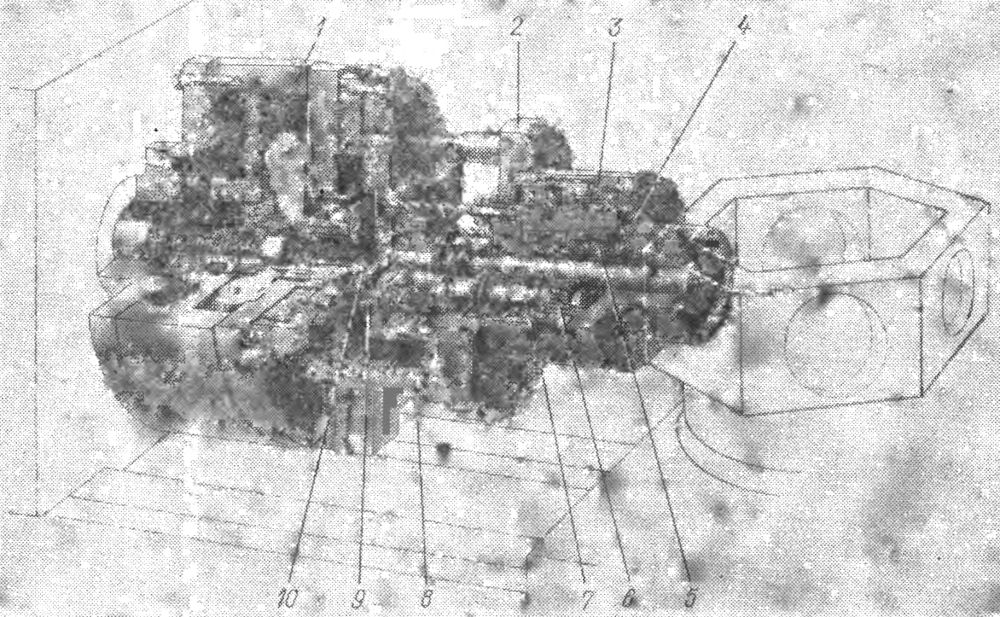

На рис. 9.2 изображено быстро переналаживаемое приспособление — патрон и помещенная в револьверную головку специальная многошпиндельная планетарная сверлильная головка модернизированного токарно-револьверного станка модели 1П365. На станке возможна в два установа полная токарная обработка и последующее сверление периферийных отверстий под скрепляющие болты или шпильки турбин.

Рис. 9.2. Модернизированный токарно-револьверный станок модели 1П365 для обработки фланцев, крышек, заглушек и прокладочных колец паровых турбин.

Патрон 1 станка представляет собой рычажную конструкцию с переставляемыми при переналадке кулачками. Механизмы планетарной головки собраны в разъемном корпусе, в цилиндрической части 3 которого помещен стакан 2, а хвостовая часть 4 закреплена в гнезде револьверной головки станка. Стакан колонками 8 соединен с корпусом патрона и приводится им во вращательное движение. В стакане в подшипниках качения размещены четыре шпинделя 7 с помещенными в них сверлами. Вращение шпинделей со сверлами вокруг собственной оси происходит при обкаточном движении установленных на каждом из шпинделей шестерен 6 вокруг неподвижной шестерни 5.

Таким образом, и закрепленная в патроне обрабатываемая деталь 10 паровой турбины, и четыре смещенных от оси вращения шпинделя станка сверла вращаются вокруг упомянутой оси с одной и той же угловой скоростью, т. е. их относительное друг друга перемещение равно нулю. Кроме того, каждый из шпинделей получает дополнительное вращение вокруг собственной оси с частотой, определяемой назначенной скоростью резания.

В центральной части стакана установлена подпружиненная кондукторная плита 9, втулки которой направляют и поддерживают сверла.

Движение подачи инструментам сообщается револьверной головкой станка и может регулироваться коробкой подач. В данном случае рассмотрена конструкция четырехшпиндельной планетарной сверлильной головки. Но в наладку станка в другие гнезда револьверной головки могут быть помещены и сверлильные головки с иным числом размещенных в них инструментов.

Для обработки фланцев паровых турбин и других схожих деталей на токарных станках с высотой центров 300 и 400 мм применяются переналаживаемые патроны.

Сверление отверстий во фланцах и заглушках турбин осуществляется на вертикально- и радиально-сверлильных станках.

Купить пароконвектоматы в новосибирске kok.one.