По форме уплотнительные поверхности подразделяются на плоские и конические.

Притирке уплотнительных поверхностей деталей паровой турбины предшествует чистовая обработка точением или шлифованием. Снимаемый при притирке слой металла невелик, в связи с чем во время притирки могут быть исправлены лишь незначительные неточности геометрической формы и удалены микронеровности — следы предшествующей обработки. Поэтому для быстрого и качественного ведения процесса притирки поверхности под притирку должны быть тщательно подготовлены и по шероховатости соответствовать параметру шероховатости Ra = 2,5÷1,25 мкм.

Притирка сопрягаемых поверхностей деталей паровой турбины производится либо непосредственно поверхностью одной детали по другой, либо каждая поверхность притирается третьим телом — притиром. Первым способом притираются конические поверхности, вторым — преимущественно плоские запорные поверхности, имеющие наибольшее распространение в конструкции упомянутых выше деталей.

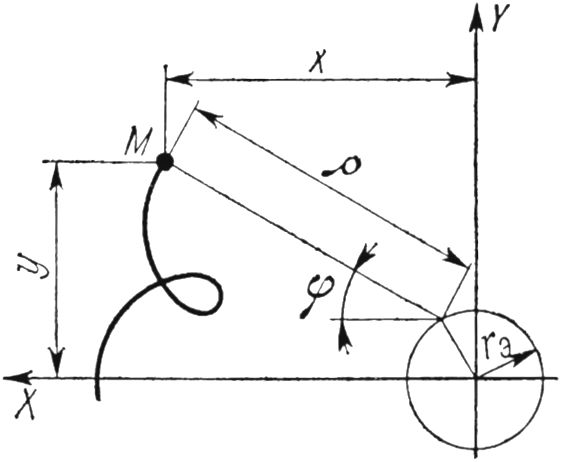

Рис. 12.2. Графическое построение к уравнениям траектории перемещения точки на поверхности притира относительно притираемой поверхности детали паровой турбины.

Притиру должно быть придано относительно обрабатываемой поверхности такое движение, при котором ни одна точка на поверхности притира не повторяла бы своей прежней траектории.

Механизмами привода современных притирочных станков притиру сообщается сложное движение, состоящее из медленного вращения его вокруг своей оси и быстрого перемещения вокруг оси притираемой детали.

На рис. 12.2 приведено графическое построение траектории перемещения точки на поверхности притира относительно притираемой поверхности детали паровой турбины.

Форма кривой зависит от следующих величин. Передаточного числа i, характеризующего отношение частоты вращения гильзы станка, сообщающей вращение притиру вокруг оси детали, к частоте вращения шпинделя станка, вращающего притир вокруг его оси. От эксцентриситета rэ, т. е. радиуса сообщаемого притиру гильзой станка вращения вокруг оси детали. От радиуса р вращения точки М притира при его движении вокруг оси шпинделя станка, а также от диаметра притира.

Кривая перемещения точки М притира определяется следующими параметрическими уравнениями:

Где φ — произвольный угловой параметр.

Плоские запорные поверхности чаще всего имеют кольцевую форму, ограниченную наружным радиусом R и внутренним r. Для каждого конкретного случая значения R и r являются постоянными. При движении точек на притире относительно поверхности детали характер траекторий в соответствии с уравнением будет зависеть от значений ρ, i и r. Таким образом, при формировании процесса притирки детали паровой турбины придание необходимой формы траекторий движения точек притира возможно изменением значения величин i и rэ.

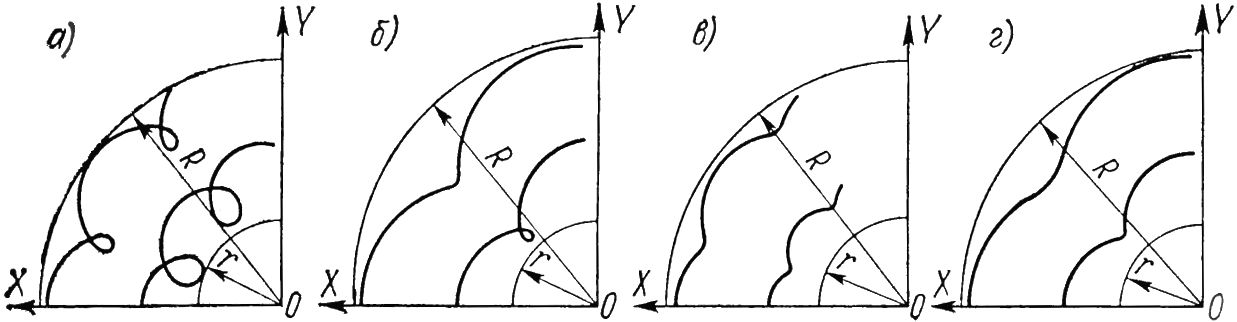

На рис. 12.3 даны примеры графического построения траекторий точек при различных значениях i и rэ в соответствии с вышеприведенными уравнениями. Для каждого из четырех рисунков в серии, приведенной на рисунке, даны две кривые, соответствующие значениям ρ, равным 75 и 125 мм так, что первая из них приближена к ограничивающему уплотнительное кольцо радиусу r, а вторая — к радиусу R.

Рис. 12.3. Формы траекторий перемещений точек на поверхности притира относительно притираемой поверхности детали паровой турбины при различных значениях i и rэ.

Обе приведенные на рис. 12.3, а кривые соответствуют значениям i = 12, а rэ = 15 мм. При этих значениях при любом положении точки на притире в пределах от ρ > 75 мм до ρ <125 мм кривые имеют петлеобразный характер. При изменении только параметра i и сохранении значения rэ траектории точек на притире меняют свою форму.

Рис. 12.3, б соответствует значению i = 6 и сохранению значения величины rэ = 15 мм. В этом случае точка на притире, удаленная на 75 мм от оси вращения шпинделя станка, оставляет петлеобразный след на притираемой поверхности турбинной детали; в то же время точка, удаленная от оси вращения шпинделя на 125 мм, имеет волнообразную траекторию движения. И, наоборот, при сохранении исходного передаточного отношения i изменением эксцентриситета rэ возможно изменение формы траекторий движения точек на притире.

Кривые (рис. 12.3, в) соответствуют рассматриваемому случаю, при котором i = 12, а величина эксцентриситета уменьшена до rэ = 5 мм, т. е. случаю, когда обе кривые имеют волнообразный характер.

На рисунке 12.3, г волнообразность траекторий достигнута изменением значений обоих параметров до i = 6, а rэ = 10 мм.

Кривая перемещения точки М (см. рис. 12.2) на поверхности притира за один его оборот оставит на притираемой поверхности детали турбины след, представляющий собой кривую линию. В совокупности линии составляют сетку. Процесс формообразования кривых завершится при повороте притира вокруг своей оси на угол, называемый углом сетки α и определяемый отношением α = 360°/i.

Целью формирования процесса притирки деталей паровых турбин и является такой подбор величин i и rэ (рис. 12.3), при которых траектории движения точек на поверхности притира имели бы относительно притираемой поверхности с размерами ее ограничивающих радиусов R и r петлеобразную форму, а угол сетки α при этом не выходил бы за определенные пределы. Следует отметить, что несовпадение траекторий движения точек на поверхности притира относительно притираемой поверхности полностью гарантируется лишь при дробном значении величины i.

Подбор траекторий движения с учетом выполнения указанных требований обеспечивает резание большим числом граней абразивных зерен. Кроме того, при этом создаются и лучшие условия для самозатачивания, т. е. обновления режущих свойств абразивных материалов в процессе самой притирки детали турбины за счет удаления (вырывания) затупившихся частиц из материала притира.

Интенсификация процесса самозатачивания объясняется тем, что удаление затупившихся частиц происходит не при любом направлении движения, а по направлению наименьшего сопротивления. Меняя направление движения, заставляя этим самым участвовать в работе наибольшее число режущих граней, создают условия большей вероятности случаев совпадения направления движения с направлением наименьшего сопротивления выравниванию затупившихся абразивных частиц.

В некоторых конструкциях станков для плоской притирки детали паровой турбины притиру сообщается дополнительное осевое перемещение, приводящее к отрыву на какой-то период притира от притираемой поверхности. Станки для притирки конических поверхностей имеют, как правило, возвратно-вращательное движение с неравным угловым перемещением и осевое перемещение, т. е. периодический отрыв притира от обрабатываемой поверхности.

Для притирки плоских уплотнительных поверхностей как корпусных, так и других деталей паровых турбин применяются одно-, двух — и трехшпиндельные станки.

На одношпиндельном станке модели СС-4А возможна притирка деталей высотой до 500 мм. Другой более крупный станок модели СС-204 предназначен для притирки плоских уплотнительных поверхностей диаметром 650—700 мм как у корпусных деталей, так и у затворов.

Привод притира современных притирочных станков через универсальный шарнир обеспечивает свободную установку притира по притираемой поверхности турбинной детали. Прижим притира к обрабатываемой поверхности осуществляется гидроприводом, причем усилие прижима может регулироваться в широких пределах.

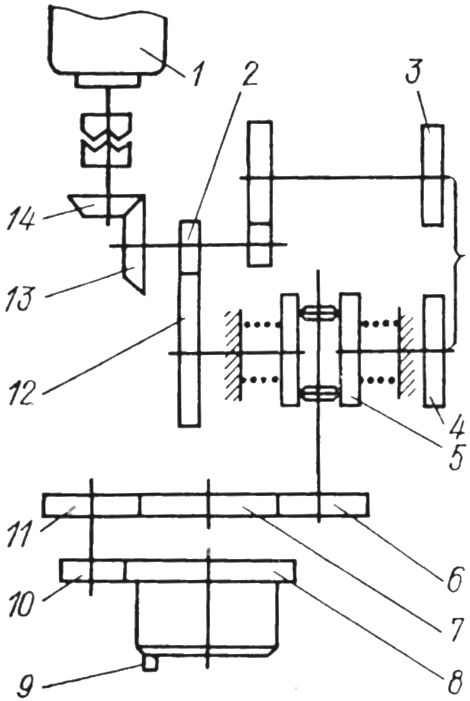

При производстве энергетических машин и оборудования иногда применяют переносные механизированные средства притирки. Конструкция механизма привода переносного притирочного станка для плоской притирки детали паровой турбины пояснена кинематической схемой (рис. 12.4).

Рис. 12.4. Кинематическая схема механизма привода переносного притирочного станка, используемого для притирки деталей паровой турбины.

Движение от электродвигателя 1, далее через пару конических шестерен 14 и 13 передается в двух направлениях: с помощью пары цилиндрических шестерен 2 и 12 — на левый диск фрикционного вариатора 5, а парой шестерен 3 и 4 — на правый диск вариатора. Таким образом, диски вариатора приводятся во вращение в противоположных направлениях. От ведомого ролика вариатора движение передается ведущей шестерне 6 и далее — шестерням 7 и 11. Последняя находится на одном валу с шестерней 10, зубцы которой сцеплены с зубцами шестерни 5. От установленного в последней шестерне штифта 9 движение передается кулисе и далее на притир.

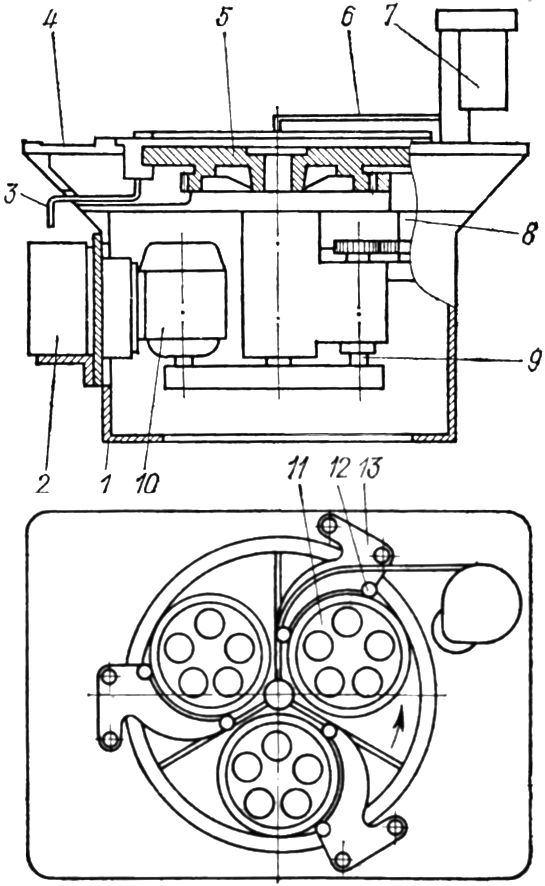

Для притирки деталей с наружными плоскими уплотнительными поверхностями типа тарелок, колец применяют специализированный многоместный станок, изображенный на рис. 12.5.

В полости коробчатой формы станины 1, закрытой крышкой 4, помещен электродвигатель 10, который клиноременной передачей и парой шестерен, насаженных на валы 8 и 9, приводит во вращение планшайбу 5, представляющую собой притир. К крышке прикреплены три кронштейна 13, на каждом из которых размещены по два ролика 12, наружные цилиндрические поверхности которых находятся в постоянном контакте с поверхностью обода обоймы. Абразивная масса помещается в бачок 7, откуда по трубопроводу 6 подается в зону резания на поверхность планшайбы — притира. Отработанная масса через приемник и сток 3 собирается в бачке 2. Обойма 11, являясь подвижной частью станка, в то же время исполняет и функции приспособления.

Рис. 12.5. Специализированный многоместный притирочный станок, используемый для притирки деталей паровой турбины.

Вращение свободно лежащих на планшайбе-притире обойм с загруженными в них деталями происходит при вращении подвижной части станка из-за разности моментов трения у центра и периферии планшайбы, приложенных к ободу обоймы. В процессе притирки детали паровой турбины вследствие наличия двух вращательных движений точки на поверхности притира будут перемещаться относительно притираемой поверхности турбинной детали по сложным траекториям, обеспечивающим оптимальные условия ведения процесса.

При притирке деталей паровый турбин применяют приспособления, представляющие собой плиты с гнездами, в которые детали свободно без ориентирования их положения закладываются до контакта обрабатываемой поверхности с поверхностью притира. Усилие резания при притирке невелико, поэтому надобность в закреплении тяжелых деталей, имеющих устойчивую опору, отпадает. В этих случаях приспособления представляют собой подставки, правильно ориентирующие обрабатываемые поверхности относительно притира. Находят также применение и приспособления, которые не только базируют турбинную деталь, но и закрепляют ее.

Для сокращения вспомогательного времени на установку и снятия деталей турбин, а также для облегчения процесса подачи детали под шпиндель притирочные станки снабжаются выкатными столами.

Режущим инструментом при раздельной притирке является шаржированный абразивным материалом или зернами синтетических алмазов притир.

Материалом для притиров в большинстве случаев служат ферритно-перлитные или перлитные чугуны марки СЧ 15-32 и СЧ 18-36 с твердостью НВ 160—190, со структурой мелкопластинчатого перлита. Применяются также чугуны специального химического состава. В некоторых случаях применяются медь, латунь и другие материалы.

Рабочая поверхность притира по отношению к притираемой является копирующей и к ее форме предъявляются высокие требования. Поэтому в процессе изготовления и восстановления притиров важное место занимает тщательная обработка указанной поверхности. После точения рабочая поверхность притиров больших размеров шабрится, а вслед за этим притирается. Притиры меньших размеров с плоскими рабочими поверхностями обрабатываются на токарном станке с последующей притиркой.

Применяемые при притирке деталей паровой турбины абразивные порошки изготавливаются как из естественных, так и из искусственных материалов. К первым из них относятся наждак, корунд, кварц; ко вторым — электрокорунд, карбид кремния, карбид бора и др.

Алмаз обладает твердостью, превышающей твердость зерна карбида кремния более чем в три раза. Особо высокая твердость обеспечивает алмазному зерну высокие режущие свойства, т. е. способность разрушать достаточно твердые материалы.

Применение синтетических алмазов при притирке деталей турбины и, особенно, при доводке упрощает процесс получения поверхностей с малой шероховатостью, повышает точность соблюдения геометрической формы поверхностей, повышает производительность притирки и доводки. Но область применения синтетических алмазов не ограничивается притиркой поверхностей деталей из высокотвердых материалов, например с цементированным или азотированным слоем. Целесообразна алмазная обработка деталей турбины, имеющих меньшую твердость.

При окончательной притирке и доводке деталей турбин применимы шлифпорошки из синтетических алмазов марок ACM, обладающие нормальной абразивной способностью. Для удобства применения из абразивных материалов и различных компонентов приготовляются абразивные пасты. Их качественная характеристика определяется следующими данными, относящимися к абразивным материалам: величиной, однородностью размеров и форм зерен, их твердостью, механической прочностью на раздавливание (расщепление, способность абразивного материала в процессе работы возобновлять режущие свойства). Химические и физические свойства компонентов выражаются в способности активизировать процесс притирки химическим воздействием на притираемую поверхность, химической стойкостью, безвредностью для организма, вязкостью, смазывающей способностью, смываемостью после притирки и пр.

Перед употреблением пасты разбавляются смесями, составленными (в различных пропорциях) из веретенного масла, керосина, графита, жидкого зеленого мыла и др.

Для ускорения процесса промывки и улучшения его качества в пасту вводится специальная добавка, так называемое вспомогательное вещество ОП-10, состав которого определен ГОСТ 8433—57. Его добавка в количестве 20—25% (по массе) к пасте, приготовленной на стеарине и олеиновой кислоте, обеспечивает смываемость пасты после притирки детали паровой турбины водой, подогретой до температуры 60—80°C.

Пасты из синтетических алмазов для окончательной притирки и доводки детали турбины выпускаются нормальной (Н) и повышенной (П) концентрации в них алмазов. Состав связующих веществ паст из синтетических алмазов, как правило, соответствует составу, применяемому в обычных пастах.

Основными параметрами режимов притирки являются скорость резания и удельное давление, передаваемое через притир на обрабатываемую поверхность.

При притирке деталей турбины скорость резания будет результирующей скоростью вращательного движения вокруг оси детали и скорости такого же движения вокруг оси притира. В зависимости от требований соблюдению формы и шероховатости обрабатываемой поверхности назначаемая скорость резания может меняться в широком диапазоне. При окончательной притирке или при доводке до шероховатости, характеризуемой параметром шероховатости Ra = 0,16 мкм, скорость резания обычно назначается в пределах 50—100 м/мин. При доводке до шероховатости Ra = 0,04 мкм она снижается до 10—20 м/мин.

Качество притирки и доводки турбинных деталей во многом зависит от угла α сетки. При окончательной притирке и доводке плоских поверхностей угол сетки ограничивается значениями α = 35÷45° , т. е. при передаточных числах i = 10÷8. При этом создаются наиболее благоприятные условия работы абразивных зерен и удаления стружки, что способствует достижению наиболее высокой производительности. Шероховатость поверхности в этом случае наименьшая, так как при частом пересечении траекторий движения зерен происходит выравнивание микрорельефа, благодаря срезанию выступов и заполнению впадин деформированным металлом.

С увеличением давления притира на притираемую поверхность турбины производительность притирки повышается до некоторого предела, а затем падает, что объясняется наступившим интенсивным дроблением абразивных частиц. Шероховатость обрабатываемой поверхности с увеличением давления на нее притира возрастает, однако при очень малых давлениях притира также наблюдается некоторое повышение шероховатости. Повышение давления притира при доводке может привести к искажению геометрической формы обрабатываемой поверхности вследствие могущих возникнуть деформаций притира и детали.

Окончательную притирку и доводку до шероховатости детали турбины, соответствующей параметру шероховатости, равному Ra = 0,16 мкм, рекомендуется выполнять при давлении притира в диапазоне значений 147—196 кПа (1,5—2 кгс/см2). При повышенной скорости резания до 60—100 м/мин давление притира может быть уменьшено до 49—69 кПа (0,5—0,7 кгс/см2). При доводке до шероховатости, характеризуемой параметром шероховатости Ra = 0,04 мкм, во всех случаях следует уменьшать давление до значений 59—98 кПа (0,6—1,0 кгс/см2).

При использовании алмазных паст производительность окончательной притирки и доводки детали паровой турбины повышается в 2—2,5 раза, чем при использовании обычных абразивных паст той же зернистости. При этом стойкость алмазных порошков значительно повышается. Шаржированные алмазным зерном притиры сохраняют приданную им геометрическую форму при значительно большем съеме материала с обрабатываемой детали по сравнению со съемом материала абразивами той же зернистости и при тех же требованиях к поверхности притира.

Непременным условием качественной притирки является своевременная принудительная смена притиров. После предварительной притирки и тщательного удаления крупных абразивных частиц окончательная притирка детали турбины должна осуществляться другим притиром, который, в свою очередь, должен быть заменен третьим притиром для доводки.

Качество притирки и доводки детали паровой турбины оценивается по состоянию шероховатости поверхности и степени отступления от геометрических форм, установленных чертежами конструкций. Оценка шероховатости чаще всего производится визуально. Хорошо притертая и доведенная поверхность становится матовой или матово-блестящей. Степень блеска поверхности зависит от структуры металла и свойств применяемых абразивных материалов. Закаленные стали, твердые сплавы, термически обработанные стали сложного состава после притирки имеют матовую или слабо блестящую матовую поверхность. Углеродистые низколегированные термически необработанные стали после притирки имеют блестящую поверхность. Притирка мягкими абразивами дает более блестящую поверхность, чем притирка твердыми абразивами.

Форма плоских поверхностей проверяется прилеганием плиты на краску, конических — также прилеганием на краску, переносимую с поверхности калибра.

Окончательным показателем качества притирки уплотнительных поверхностей деталей паровой турбины является непроницаемость при гидравлическом, паровом, воздушном (или иной средой) испытаниях.

Чаще всего замена системы отопления.