Совершенствование процесса чистовой обработки корпусных деталей цилиндров среднего и высокого давления паровых турбин направлено не только на повышение производительности их изготовления. Связанные с совершенствованием затраты, особенно на создание новых средств ведения процессов, не могут быть возмещены снижением трудоемкости только той части процесса, для исполнения которого вводятся средства. Огромные материальные вложения целесообразны только в том случае, если они послужат основой для коренного совершенствования последующих за механической обработкой процессов, а изделию, изготовляемому в новых условиях, придадут дополнительные и высокие качества. Поэтому совершенствование процессов чистовой обработки должно быть также направлено на повышение точности поверхностей полости корпусных деталей и точности их взаимного расположения, которые обеспечили бы ведение процессов сборки и монтажа по наилучшей технологической схеме. В частности, должна быть улучшена собираемость и создана основа взаимозаменяемости. На стадии механической обработки корпусные деталей должны быть созданы предпосылки к поставке турбин блоками.

Новые качества турбин должны проявиться в обеспечении высокой точности сопряжений сборочных единиц статора между собой, а также между сборочными единицами статора и ротора. С повышением точности связывается также улучшение ремонтопригодности турбин. Так, взаимозаменяемость роторов относительно сборочных единиц статорной группы привела бы к повышению технико-экономических показателей работы электростанций и агрегатов, основу которых составляют приводные турбины.

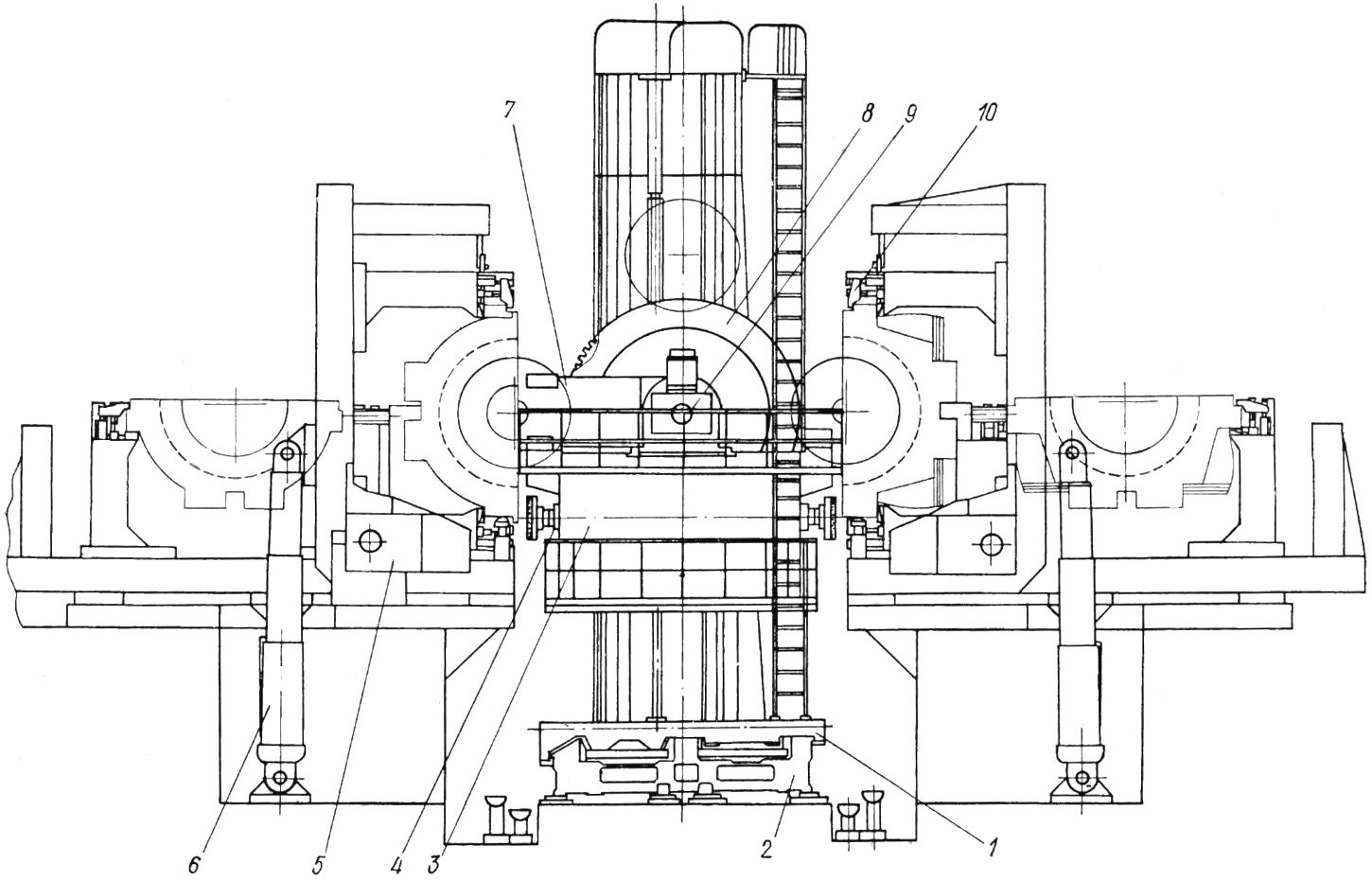

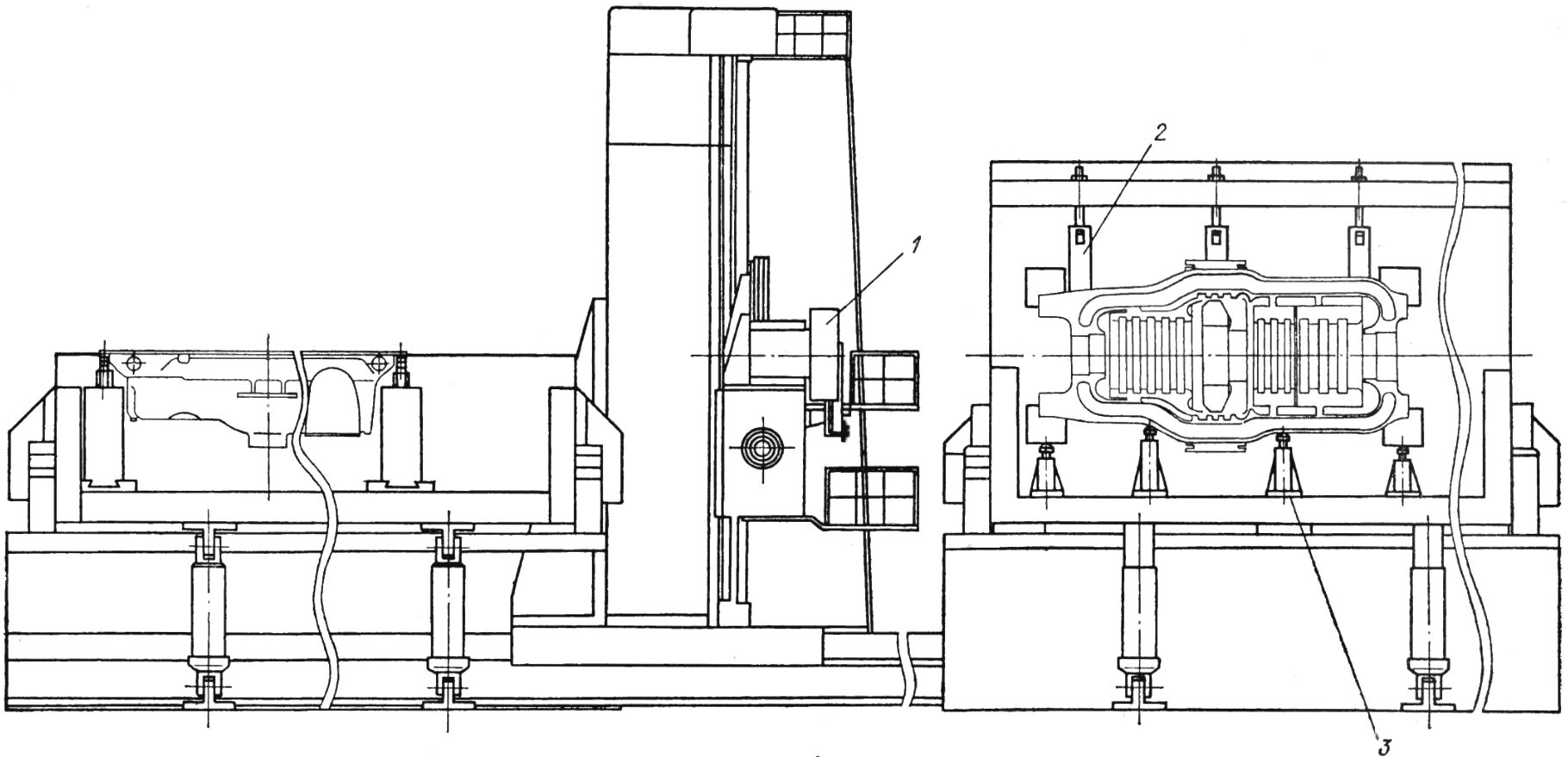

Совершенствование процесса чистовой механической обработки корпусных деталей цилиндров паровых турбин в рассмотренных и других направлениях может быть осуществлено при освоении обработки по многоцелевой схеме 5 (см. табл. 1.6), выполнение которой возможно на многоцелевом фрезерно-расточном станке по типу модели НС-62МФЗ (рис. 1.40 и 1.41). Техническая возможность создания такого станка подтверждена станкостроителями. Станок представляет собой перемещающуюся по горизонтально размещенной станине 2 (рис. 1.40) колонку 1, а по ее вертикальным направляющим — фрезерную бабку 3. Слева и справа от горизонтальной станины друг против друга размещены по два приспособления 5. В нижней части бабки на одной оси вмонтированы автономно перемещающиеся вдоль упомянутой оси два фрезерно-сверлильно-расточных шпинделя 4. Над фрезерной бабкой размещена расточная двухпозиционная головка 7, на шпинделе которой установлена планшайба 1 (рис. 1.41), несущая суппорт радиального перемещения с резцом. В одном из переходов, как это показано на рис. 1.40, головка обращена в сторону левой группы приспособлений. Для того чтобы повернуть головку в сторону правой группы приспособлений, она поворачивается вокруг оси 9 по круговой станине 8. Приспособления однотипные. Два в одном ряду обеспечивают установку и закрепления нижних деталей, другие два — верхних.

Рис. 1.40. Многоцелевой фрезерно-расточный станок по типу модели НС-62МФЗ (вид сбоку).

На станке всегда находятся на разных стадиях выполнения операции два комплекта деталей. Каждый из комплектов состоит из наружного и внутреннего цилиндров и обойм диафрагм.

Процесс начинается с установки наружных корпусных деталей цилиндров паровых турбин в переведенные в горизонтальное положение поворотные части приспособлений с помощью гидравлических цилиндров 6 (рис. 1.40). Фиксируются детали домкратами 3 (рис. 1.41) и растяжками 2, после чего закрепляются прижимами 10 (рис. 1.40). Фиксирование предохраняет корпусные детали от деформирования под действием собственной массы при их повороте совместно с поворотной частью приспособления в вертикальное положение. Процесс ведется непрерывно. В то время, когда один из комплектов деталей подвергается обработке по основным переходам, на другом комплекте выполняются вспомогательные переходы. Время выполнения вспомогательных переходов перекрыто таким образом машинным временем.

Рис. 1.41. Многоцелевой фрезерно-расточный станок по типу модели НС-62МФЗ (вид со стороны рабочего места).

После обработки поверхностей наружной корпусной детали приспособления с деталями вновь переводятся в горизонтальное положение. Далее, не раскрепляя деталь, в обработанные элементы наружных корпусных деталей устанавливаются детали внутренних цилиндров паровых турбин и части обойм и осуществляется их центровка и сборка. Затем приспособления вновь возвращаются в рабочее вертикальное положение. И вновь во время выполнения вспомогательных работ станок ведет обработку другого комплекта. После этого подвижная часть станка переводится в позиции для дальнейшей обработки элементов собранных воедино деталей второго комплекта. Затем приспособления вновь возвращаются в рабочее вертикальное положение.

Особенностью технологической схемы является поочередная обработка торцовых поверхностей кольцевых полостей под соединение с обоймами диафрагм и обоймами уплотнений. При этом и обработка упомянутых поверхностей комплекта деталей, собранных в нижней корпусной детали турбины, и обработка поверхностей комплекта деталей, собранных в верхней корпусной детали наружного цилиндра, производится в совершенно идентичных условиях. Этого достигают подрезанием какой-либо одной торцовой поверхности кольцевой полости в начале нижней корпусной детали, а затем поверхности верхней корпусной детали в том же переходе. Для этого головка 7 (рис. 1.40) вокруг оси 8 переводится из левого положения в правое.

Технологическая схема и станок обеспечивают точность расположения торцовых элементов собранных в комплекты деталей, которая обеспечивает несовпадение торцовых поверхностей при наложении верхней корпусной детали на нижнюю не более чем на ±0,02 мм.