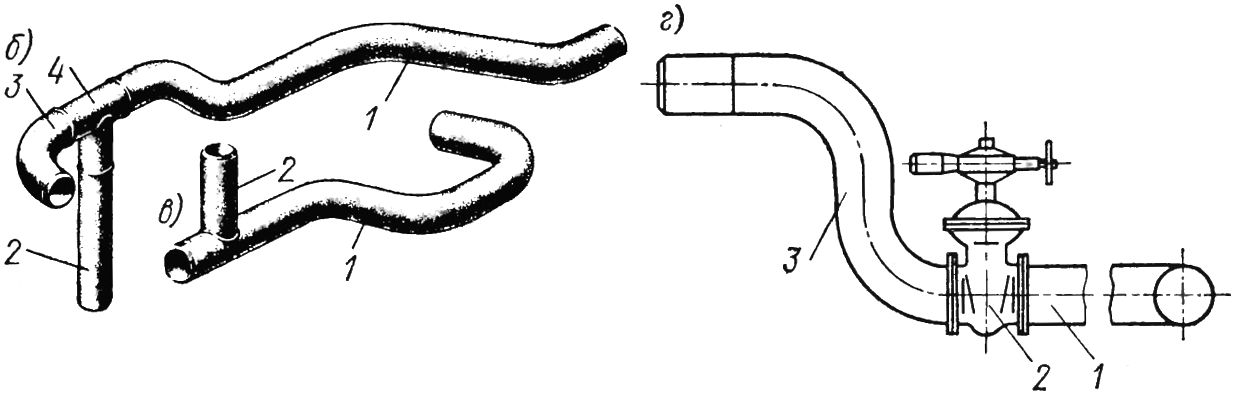

Наиболее полным и характерным для энергомашиностроения процессом изготовления деталей паровых турбин из труб может служить технологический процесс изготовления трубных деталей с крутыми изгибами, являющихся основой блоков (см. рис. 8.1, б—г).

Первыми после расконсервации трубчатых заготовок паровых турбин являются операции зачистки внутренней и наружной поверхностей. Для этого применимы способы травления с последующей промывкой. Процесс травления производится значительно быстрее и качественнее, если он осуществляется в среде, подвергающейся ультразвуковым колебаниям. Однако этот процесс в условиях производства энергетических и другого назначения трубопроводов трудноосуществим.

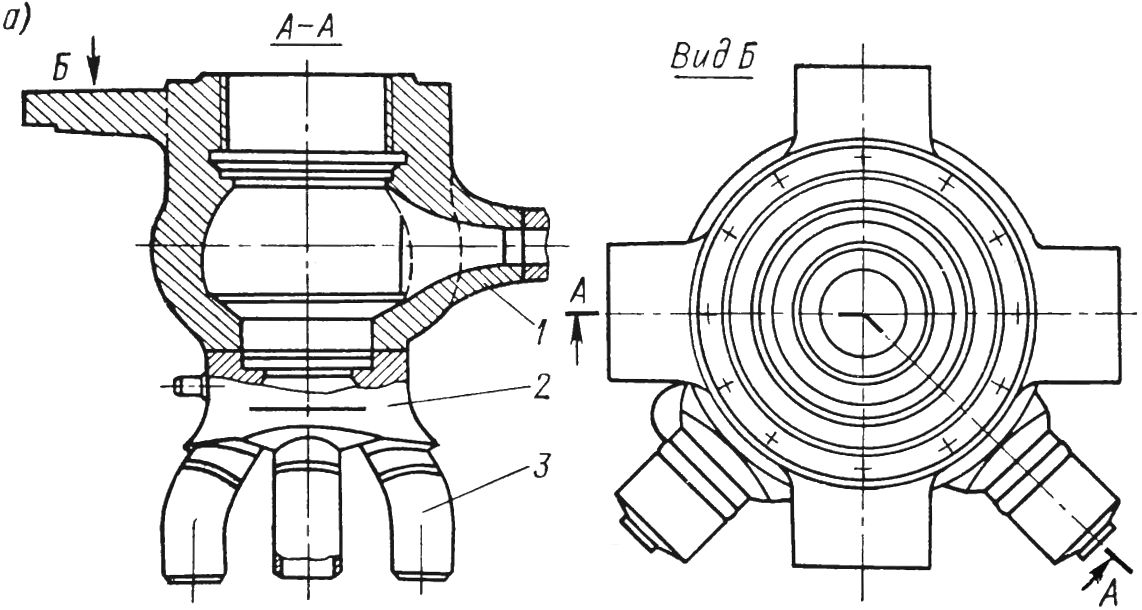

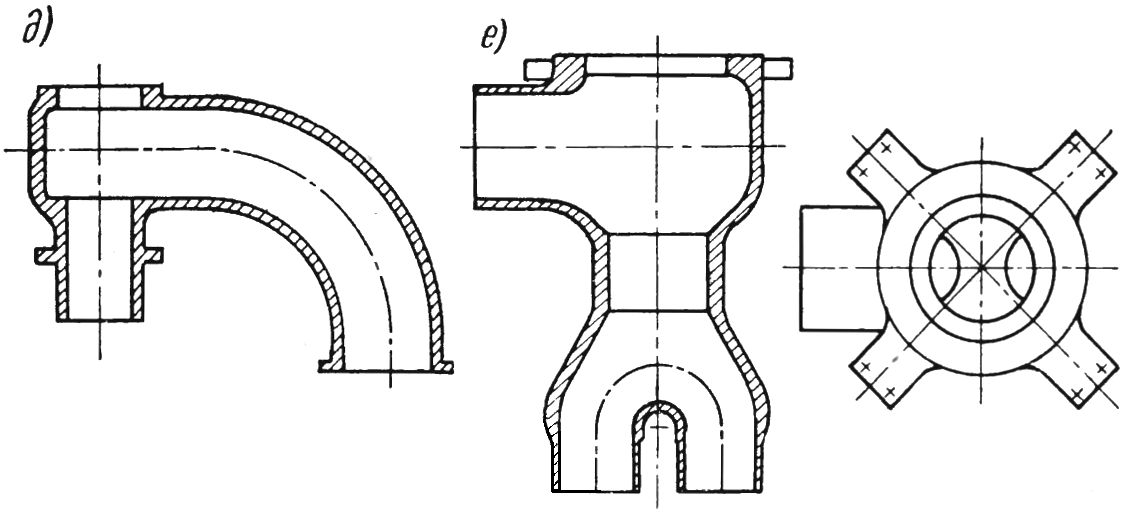

Рис. 8.1. Конструкции деталей корпусов автоматического затвора, парораспределения и основных деталей трубопроводов паровых турбин.

Второй прогрессивный способ — это одновременная очистка наружных и внутренних поверхностей иглофрезами.

Разрезка турбинной трубы на заготовки или отрезка излишней части осуществляется на станках, где деталь остается неподвижной, а главное движение связано с вращением резцов. Движение подачи здесь — это сближение резцов с осью шпинделя. Станки имеют полый шпиндель, в который вводится заготовка при установке и закрепляется двумя рядами кулачков, размещенных на возможно большем расстоянии друг от друга. Для исключения поломки резцов инструментальной наладки свободную свисающую часть трубы необходимо поддержать с помощью приставного к станку устройства.

Обработка концов трубных деталей паровых турбин под сварку производится на горизонтально-расточных станках. Уступы в полости магистрали после сварки недопустимы. Поэтому положение детали относительно оси шпинделя станка перед обработкой элементов под сварку выверяют по внутренней поверхности трубы.

Выполнение изгибов трубы паровой турбины радиусом меньшим размеров двух наружных диаметров трубы стало возможным после создания и внедрения станков трубогибочных с индукционным зональным нагревом.

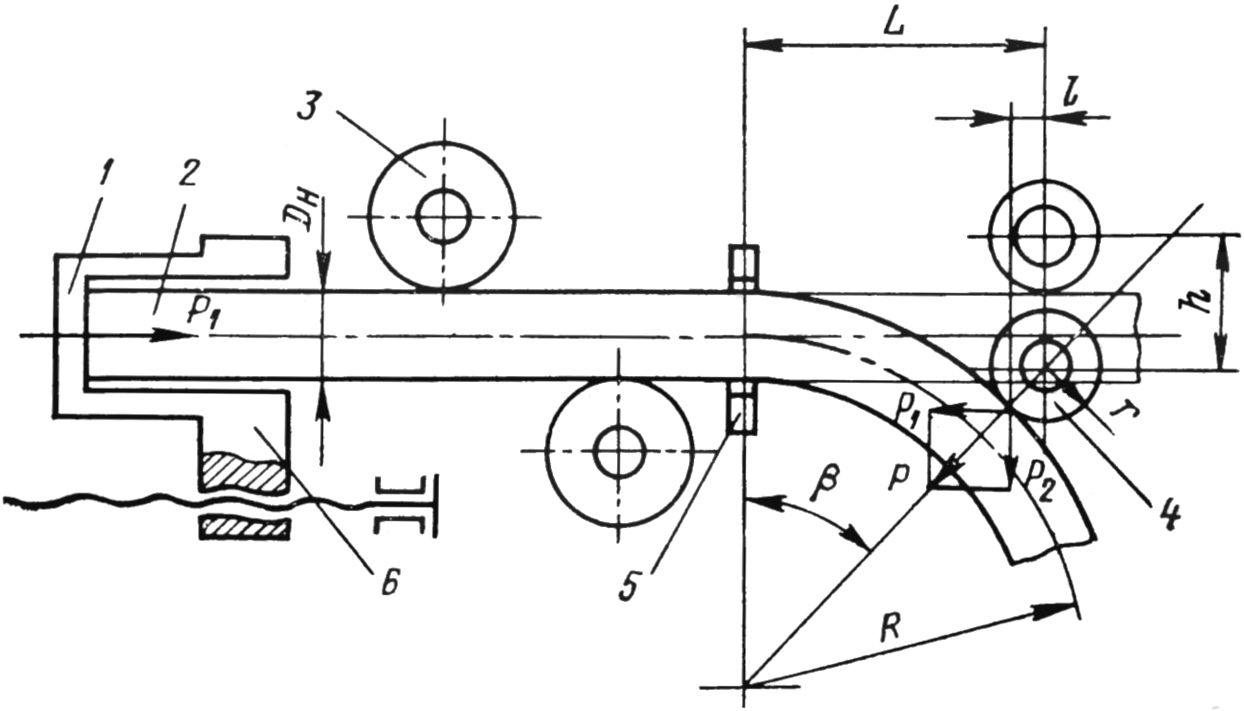

Из трубогибочных станков с индукционным нагревом наиболее широко применяются станки, в которых гибка ведется по трехроликовой схеме (рис. 8.6) воздействием на трубу нажимного ролика.

Рис. 8.6. Схема гибки трубных деталей паровых турбин на станке с зональным нагревом: 1 — торцовый упор; 2 — изгибаемая труба; 3 — направляющие ролики; 4 — нажимной ролик; 5 — кольцевой индуктор; 6 — каретка.

Процесс гибки труб паровых турбин состоит в следующем. Через кольцевой индуктор пропускается труба и устанавливается в направляющих роликах. К трубе к переднему концу прикладывается усилие, которое создается нажимным роликом, двигающимся перпендикулярно оси установленной трубы. Осуществление продольного перемещение происходит кареткой при помощи торцового упора.

Обеспечение зональности нагрева происходит тем, что участки трубы турбины, которые входят в зону действия индуктора, греются до температуры 1000°C и охлаждаются на выходе из индуктора до температуры 200—300°C водяным душем с помощью спрейера. Зона нагрева со стороны входа в индуктор ограничена участком трубы, еще не подвергавшимся нагреву.

Скорость продольной подачи турбинной трубы определяется скоростью нагрева до температуры гибки при данной мощности, подведенной к индуктору. Радиус изгиба R определяется движением нажимного ролика со скоростью переменной по величине поперечной подачи осуществляемой в направлении, перпендикулярном к направлению продольной подачи трубы.

После смещения нажимного ролика относительно исходного положения на величину h поперечная подача выключается и гибка продолжается за счет продольной подачи. При движении нажимного ролика изменяются усилия, возникающие при гибке. В начальной стадии гибка трубы паровой турбины обеспечивается моментом P2L, а усилие подачи определяется только величиной потерь на трение в механизмах станка.

Изгибающий момент Мизг в этом положении нажимного ролика определяется по формуле:

Продольная составляющая P1 усилия гибки значительно увеличивается, поскольку P1 = P2ctg β.

Место на кладбище спб цена стоимость места на кладбище в спб.