Полостям в центральной части роторов паровых турбин приданы формы, некоторые из которых приведены в табл. 7.1. Чаще всего это сквозные отверстия, почти на всей длине имеющие один и тот же диаметр. Длина полостей соответствует размерам роторов турбин, а наибольший диаметр приближается к 300 мм.

В общем виде процесс механической обработки заключается в глубоком сверлении, растачивании цилиндрических гладких, ступенчатых или сферических поверхностей, развертывании и отделке поверхностей с целью достижения высоких требований по шероховатости.

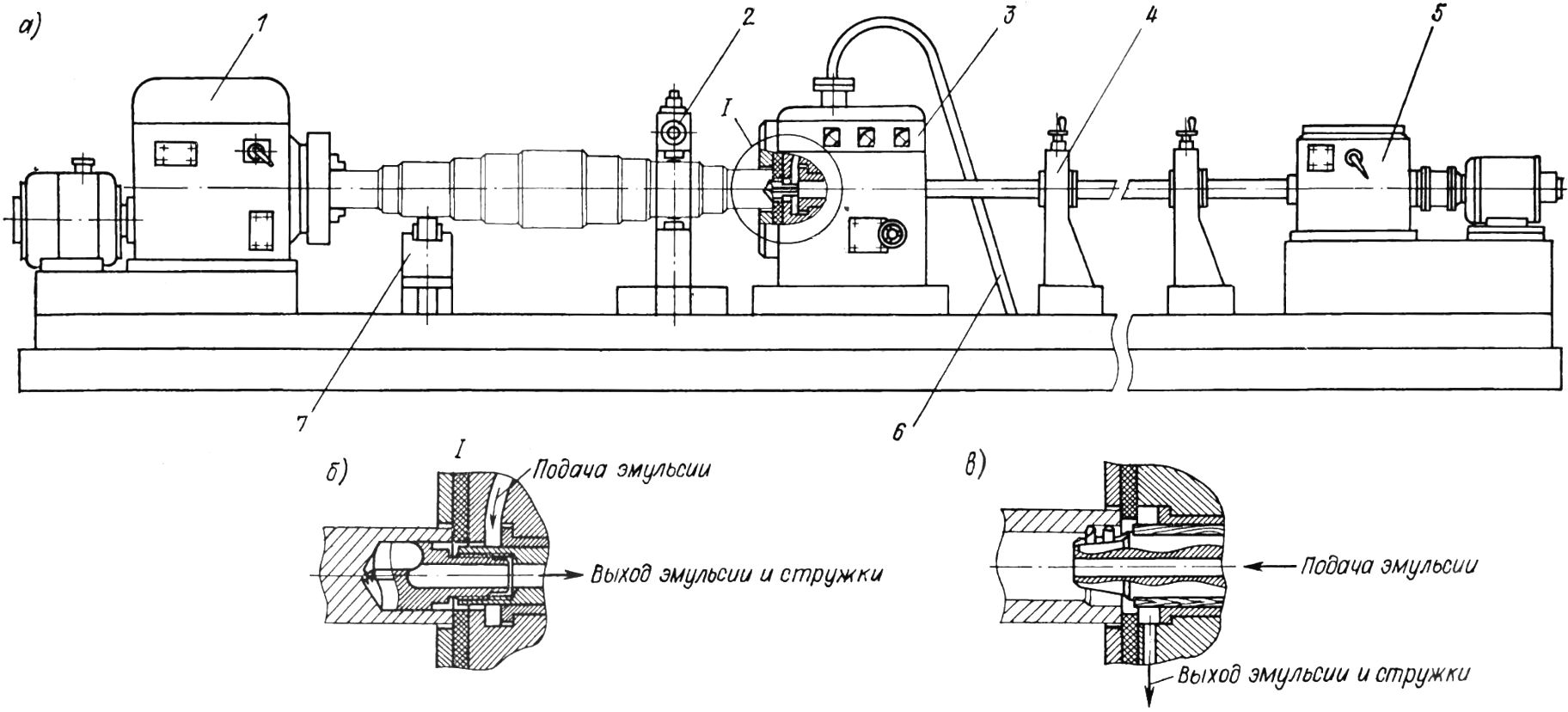

На рис. 7.18 изображен специализированный станок модели КЖ-1920, на котором возможно выполнение многих из перечисленных выше операций. О компоновке станка можно судить по рис. 7.18, а. На общей станине размещены шпиндельная бабка 1, задняя бабка 3, стеблевая бабка 5. Деталь базируется на шейках в закрытом 2 и открытом 7 люнетах. Стебель поддерживается люнетами 4 и направляющей задней бабки 3. Выверка положения детали производится перемещением кулачков планшайбы шпиндельной бабки и регулируемыми опорами люнетов 2 и 7. На станке возможны два способа подачи эмульсии и ее отвода со стружкой. На рис. 7.18, б приведены конструкции стебля и инструмента, обеспечивающие боковую подачу эмульсии по шлангу 6 (рис. 7.18, а) и отвод эмульсии и стружки через полость в инструменте и стебле. На рис. 7.18, в изображена конструкция, где эмульсия подается через полость в стебле, а выводится со стружкой через нижнее отверстие в задней бабке. Механическая обработка может производиться при неподвижном стебле и при его вращении.

Рис. 7.18. Специализированный станок модели КЖ-1920 для механической обработки полости ротора паровой турбины.

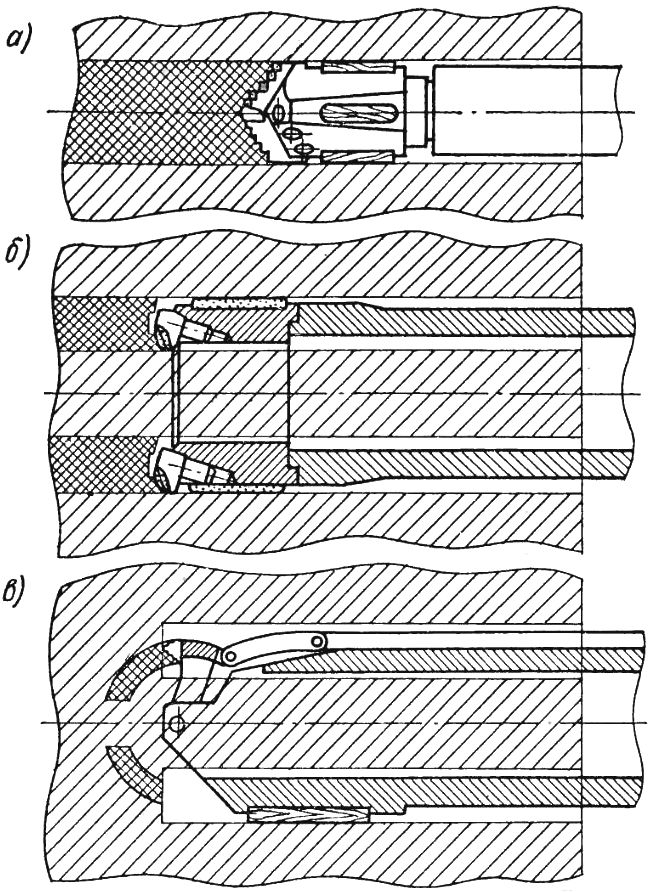

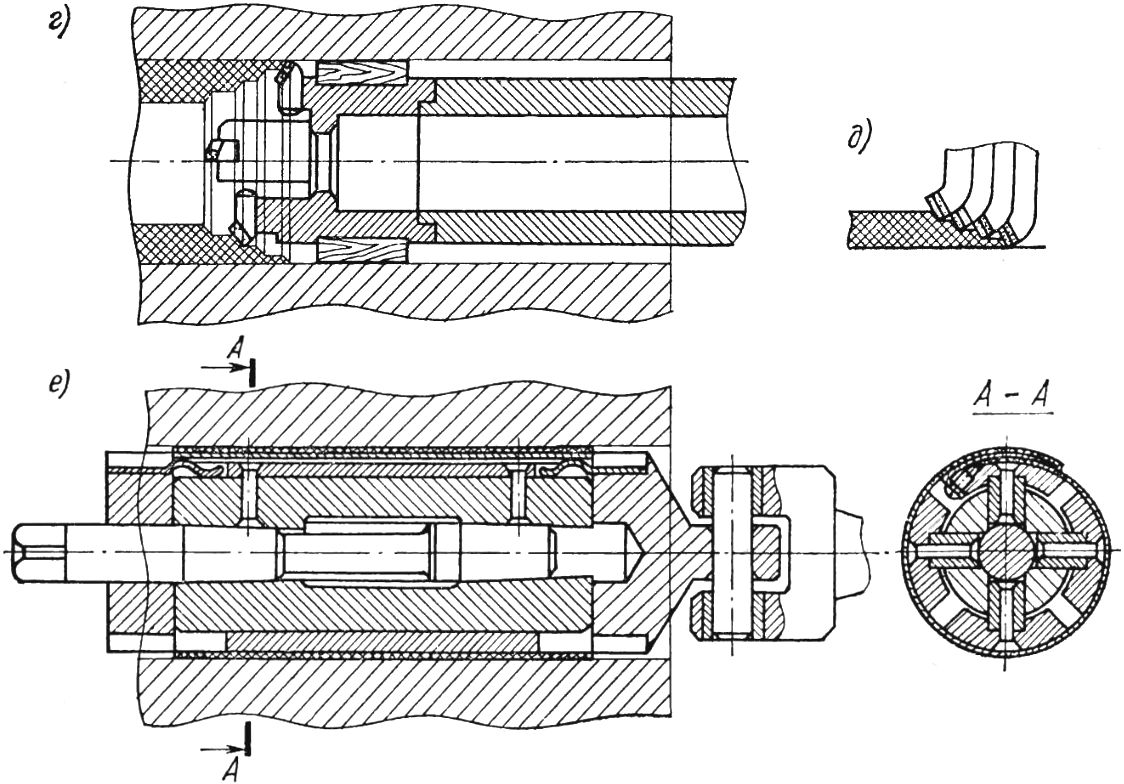

Наладка станка на сверление с превращением высверливаемого материала в стружку изображена на рис. 7.19, а. Механическая обработка деталей паровых турбин ведется специальным сверлом (рис. 7.20). Конструкция инструмента — сборная, состоящая из корпуса 2 с помещенным на нем центральным сверлом 4, режущими пластинами 3, имеющими ступенчатую форму режущих кромок, и направляющими колодками 1. Колодки обычно изготавливают из твердых пород дерева: бакута, самшита. Применяются также породы: бук, дуб, ясень, береза.

Рис. 7.19. Схема наладки специализированного станка для механической обработки полости ротора паровой турбины.

Для глубокого сверления в турбинном роторе сначала обработкой обычными сверлами и растачиванием подготавливается полость такой глубины, чтобы в нее можно было поместить специальное сверло и большую часть длины направляющих колодок. Процесс глубокого сверления выполняется с соблюдением следующих режимов; скорость резания до 20 м/мин; подача 0,2—0,3 мм/об.

Процесс высверливания стержня и его последующая вырезка, а также применяемые инструменты иллюстрируются наладками (рис. 7.19, б, г). Этот процесс применяется для обработки деталей турбин в тех случаях, когда диаметры полости превышают 150 мм.

Рис. 7.20. Специальное сверло для глубокого сверления полости ротора паровой турбины.

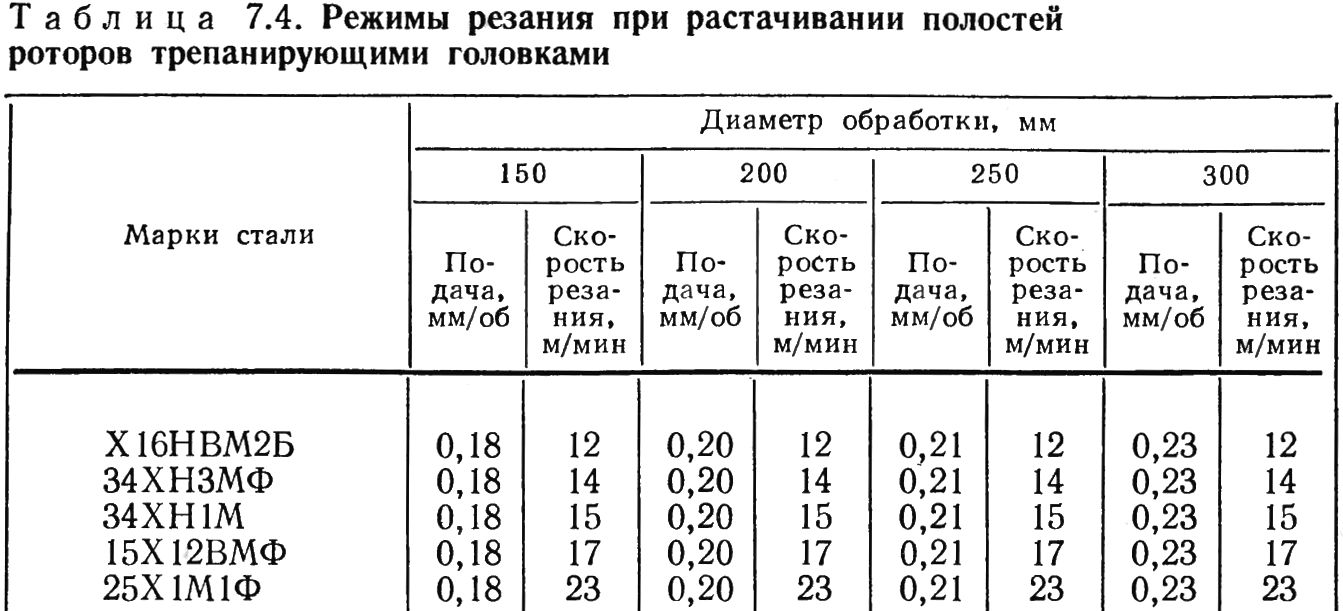

Высверливание производится специальными расточными трепанирующими головками, по назначению схожими с кольцевыми сверлами. Резцы устанавливают в корпусе головки так, что глубина резания, определяемая шириной кольцевого извлекаемого из заготовки слоя металла, делится на столько частей, сколько в головке резцов. Процесс ведется при соблюдении режимов, приведенных в табл. 7.4, в условиях обильной подачи смазывающе-охлаждающей жидкости. Значение подач постоянно для различных марок сталей, используемых в турбинах, и меняется лишь в зависимости от диаметральных размеров обрабатываемых механически поверхностей. Скорости же резания при выбранной подаче зависят от обрабатываемости материалов и для перечисленных в таблице сталей меняются в пределах от 10 до 23 м/мин.

Схема наладки станка на вырезку стержня изображена на рис. 7.19, в. Наладка осуществляется с помощью специального кольцевой формы стебля, концевая часть которого направляется колодками. На осях находится полукольцевой формы разцедержатель с резцом. В качательное вокруг осей движение резцедержатель приводится через серьгу тягой. При перемещении резца вокруг оси и одновременном относительном вращении детали и стебля оставшийся после высверливания стержень в своем основании будет прорезан канавкой, ограничиваемой двумя сферическими поверхностями.

Схема наладки (рис. 7.19, г) иллюстрирует процесс растачивания детали паровой турбины после сверления и применяемый для этой цели инструмент. На стебле крепится съемная головка, направляемая колодками и несущая несколько резцов. Расположение резцов таково, что снимаемый за один проход припуск делится приблизительно на равные части. Размещение инструментов четырехрезцовой головки изображено на рис. 7.19, д. За один проход четырехрезцовой головкой возможен съем металла до 35—40 мм на диаметр.

Так как требования к отделке поверхности полости в турбинном роторе характеризуемой параметром шероховатости Ra = 2,5÷1,25 мкм таковы, что их не соблюсти растачиванием многорезцовыми головками, то после указанной обработки механическим способом вводятся операции развертывания, а также и полирования. Развертывание производят плавающими развертками, установленными в оправки, в свою очередь, закрепленными в стебле. Схема наладки станка на полирование поверхности полости с помощью полировальной головки изображена на рис. 7.19, е. Конструктивно она представляет собой корпус, шарнирно связанный со стеблем и через ось приводимый им во вращательное движение. В пазы корпуса заложены кулачки, опирающиеся своим основанием на грани четырехгранного клина. Наружными по отношению корпуса частями кулачки удерживают сегменты. В одном из них закрепляется абразивная лента, которая затем наматывается на наружные поверхности сегментов. Усилие прижима ленты к механически обрабатываемой поверхности регулируется осевым перемещением четырехгранного клина.

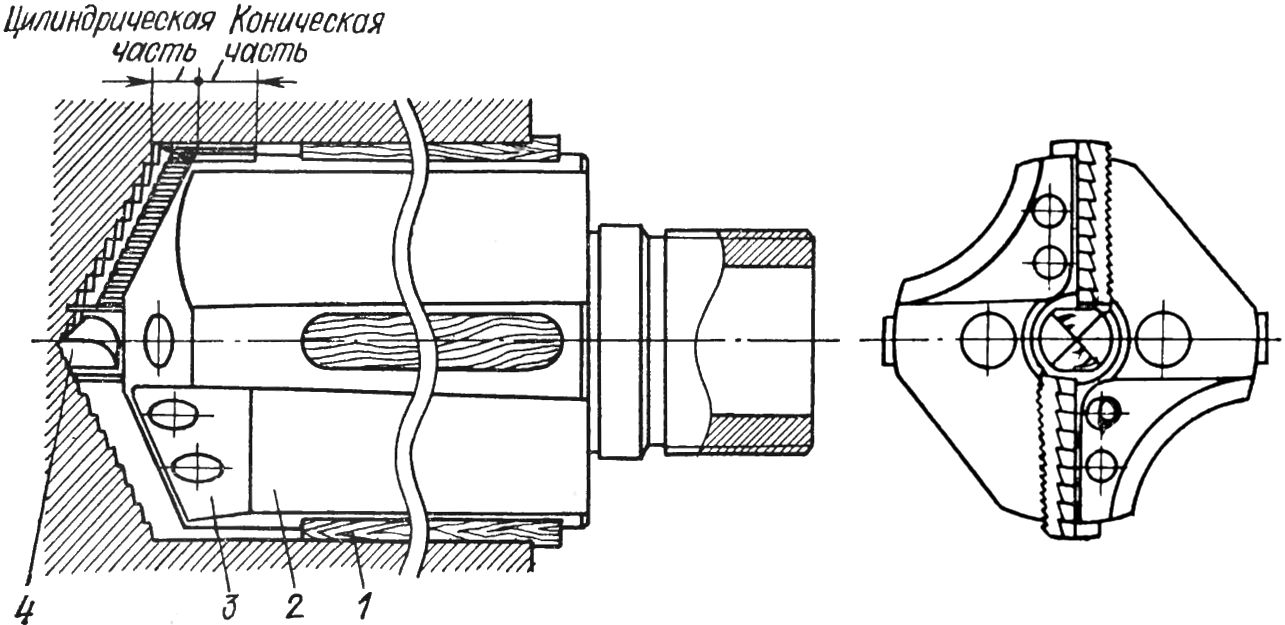

В конструкции ряда роторов паровой турбины, например роторов барабанного типа компрессоров газотурбинной установки (ГТУ), введена сферическая переходная поверхность от полости меньшего диаметра к полости большего диаметра. Упомянутую поверхность необходимо расточить. Для этого применяют расточные головки, конструкция одной из них, используемой на токарном станке, приведена на рис. 7.21.

Рис. 7.21. Головка для расточки сферических поверхностей роторов паровых турбин.

Основой головки служит оправка 7, направляемая по поверхности полости детали 3 деревянными колодками 6. На конце оправки установлен поворотный резцедержатель, несущий резец 2. Привод осуществляется вручную поворотом маховика 10. Этим движением сообщается поступательное движение винту 8 и далее через штангу 5, серьгу 4 — вращательное движение резцедержателю с резцом. Охлаждающая жидкость через ниппель 9 и подводную трубку 1 подается в зону резания. Для полной механической обработки сферической поверхности резцедержатель с резцом в процессе вращения обрабатываемого ротора турбины перемещается со скоростью подачи на угол 90°.

Детальное описание лист цветной металлопрокат на сайте.