Операция механической обработки пароразгрузочных турбинных отверстий выполняется на горизонтально-расточном станке. Деталь укладывается на специальные стойки и выверяется до достижения параллельности ее оси с осью шпинделя станка. Для исключения увода отверстий, выполняемых в ряде дисков, в том числе и на значительном расстоянии от шпинделя станка, применяют кондукторы, поддерживающие инструмент между дисками ротора турбины. Перевод ротора из позиции в позицию и фиксация его положения осуществляются с помощью поворотного фиксирующего устройства.

На горизонтально-расточном станке механически обрабатываются также отверстия во фланцах муфт, соединяющих смежные роторы паровых турбин; для вскрытия отверстий применяются спиральные, а также кольцевые сверла. Вслед за этим переходом производится растачивание. Чаще всего из-за отсутствия необходимых для точного ведения процесса средств обработка поверхностей отверстий в данной операции не заканчивается. Она завершается совместной в двух роторах чистовой механической обработкой в отдельной операции.

Фрезерование шпоночных пазов в валах роторов и в роторах паровых турбин под соединения с насадными дисками, полумуфтами и другими деталями выполняется на горизонтально-расточных станках и реже на продольно-фрезерных. В любых случаях, когда на цилиндрической или конической посадочной поверхности фрезеруется один или несколько пазов, ведется ли процесс по разметке или с применением делительного устройства, после фрезерования, чаще непосредственно перед сборкой, необходима не только слесарная пригонка шпонок, но и их механическая обработка по предварительным замерам размеров пазов.

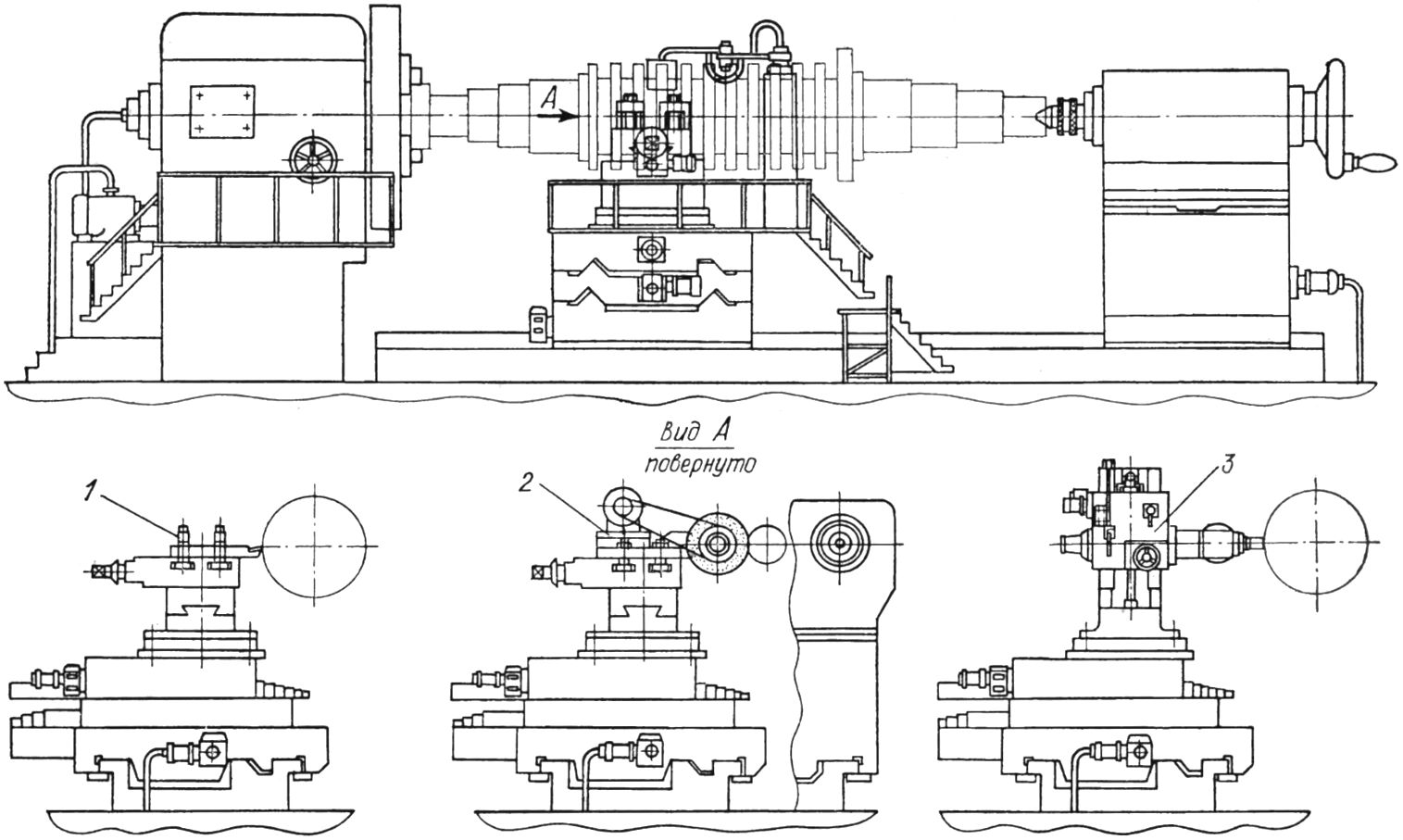

Находят применение при механической обработке роторов паровой турбины специализированные, создаваемые на базе токарных, многоцелевые станки. На рис. 7.28 приведена компоновка станка. Помимо токарной обработки на станке можно фрезеровать шпоночные и другие пазы, шлифовать поверхности опорных шеек.

Рис. 7.28. Многоцелевой станок для точения, шлифования и фрезерования роторов паровых турбин.

Станок имеет общую длину свыше 30 м, ширину около 5 м и высоту центров 2,5 м. Несущая способность передней и задней бабок по 75 т — максимальная общая масса механически обрабатываемых деталей турбин может достигать 150 т. Мощность бесступенчато регулируемого привода 110 кВт. У станка две независимые станины. На задней станине с двумя направляющими размещены передняя и задняя бабки, а также люнеты. На передней станине имеются две направляющие, по которым перемещаются салазки суппорта. Непрямолинейность на всей длине станин не более 0,06 мм, непараллельность всех четырех направляющих — 0,01 мм.

Шпоночные и другого назначения пазы паровых турбин обрабатываются механически фрезерной головкой 3, устанавливаемой на салазках. Измерительное устройство регистрирует перемещение фрезерной головки с точностью до 0,01 мм. В комплекте оснастки станка поставляются угловые фрезерные головки и удлинитель фрезерного шпинделя.

Для точного позиционирования турбинного ротора при фрезеровании в шпиндельной бабке размещен двухступенчатый привод точного вращения шпинделя. Позиционирование поворота шпинделя выполняется специальной системой управления с декадными переключателями и цифровой индикацией. По достижении заданного положения шпиндель точно фиксируется с помощью гидравлических зажимов.

Для шлифования шеек и других поверхностей деталей турбин вместо резцедержателя 1 устанавливают шлифовальную головку 2. Диаметр круга — 500 мм, ширина — 80 мм. Устройство для правки круга размещено на задней бабке.

Металлическая или циркониевая вкладка dentalux-m.ru.