В конструкциях подшипников паровых турбин, собственно корпус которых представляет собой неотъемлемую часть цилиндра, раздельно обрабатываются только крышки. Поверхности, принадлежащие собственно корпусу подшипника, т. е. до его сборки, обрабатываются совместно с цилиндром. Дальнейшая обработка корпуса подшипника рассматриваемой конструкции производится после его сборки и также совместно с обработкой поверхностей проточной части цилиндра и поверхностей под уплотнения. Аналогичным образом обрабатываются и корпуса валоповоротных устройств.

В дальнейшем за процессом механической обработки будет прослежено на примере наиболее полного маршрута обработки корпуса отдельно стоящего подшипника мощной паровой турбины из литой чугунной заготовки.

Возможны две схемы обработки: расчлененная на отдельные операции и совмещенная многоцелевая.

Вне зависимости от схемы на первых операциях производится разметка. Она осуществляется исходя из необходимости сохранения размеров тех поверхностей, которые не подвергаются механической обработке, а также сохранения размеров, определяющих взаимное расположение упомянутых поверхностей. Такими являются поверхности фланцев со стороны разъема, поверхность основания и др. Разметкой гарантируются припуски у поверхностей, которые в дальнейшем будут подвергнуты механической обработке. Разметкой создаются такие первые базы в виде разметочных рисок, которые используются при выверке положения под обработку.

Черновая обработка корпуса подшипника турбины заключается в фрезеровании с припусками 5 мм поверхности основания, поверхности горизонтального разъема, приливов, площадок, торцовых поверхностей, перпендикулярных оси полости вкладыша, а также расположенных вокруг этой полости. Обработка производится на продольно-фрезерных станках с вертикально и горизонтально расположенными шпинделями.

По сложившейся технологии плоскость горизонтального разъема обрабатывается на продольно-фрезерных, а также на продольно-строгальных станках. В последнем случае в заключительном проходе применяется тонкое строгание резцами с широкой режущей кромкой. Но и после этого прохода заданная степень шероховатости и допустимая неплоскостность достигаются ручным шабрением. Шпоночные пазы со стороны поверхности основания либо фрезеруют, либо строгают. Аналогично механически обрабатываются и шабрятся плоские поверхности и со стороны соединения с крышкой подшипника паровой турбины. Отверстия в корпусе под скрепляющие с крышкой шпильки сверлятся по кондуктору. Однако находят применение и такие процессы, при которых обработанные по разметке отверстия в крышке переводятся на корпус.

Рассмотренная часть процесса механической обработки корпуса подшипника может быть объединена в одну операцию, выполненную на многоцелевом специализированном станке, упрощенная компоновочная схема которого приведена на рис. 4.4.

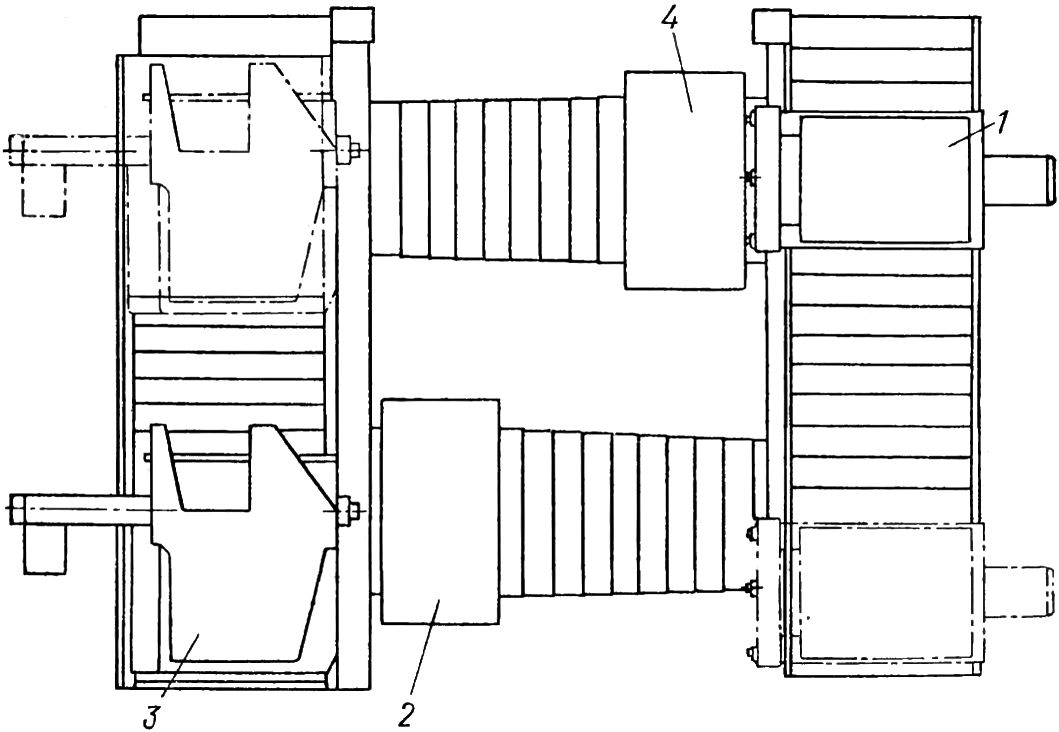

Рис. 4.4. Компоновочная схема специализированного многоцелевого станка для обработки корпусов подшипников паровых турбин.

Станок состоит из фрезерной бабки 1 и горизонтальнорасточной колонки 3, ориентированных друг к другу своими планшайбами. Бабка и колонка перемещаются параллельно по направляющим. На параллельных между собой направляющих, перпендикулярных к направлению перемещения фрезерной бабки и колонки, помещены поворотные столы 2 и 4. Установленный на каждом из столов корпус подшипника турбины может быть повернут на любой из заданных углов и в таком положении перемещен к рабочим органам фрезерной бабки либо колонки. Шпиндель колонки совместно с бабкой имеет возможность перемещения и в вертикальном направлении.

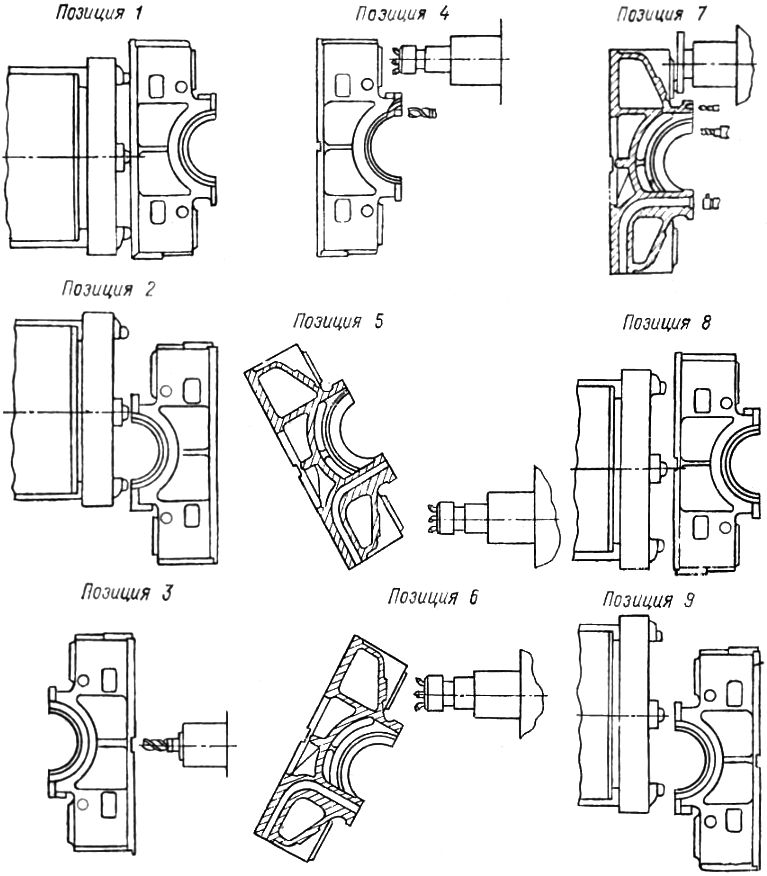

На схеме наладки специализированного многоцелевого станка (рис. 4.5) показана обработка в одной операции, в девяти позициях наиболее важных поверхностей корпуса подшипника. Устанавливается деталь на подготовленные базы, образованные на боковой стороне корпуса. Перед закреплением деталь ориентируется по разметочным рискам.

Рис. 4.5. Схема наладки специализированного многоцелевого станка для обработки корпусов подшипников паровых турбин.

В позициях 1 и 2 обрабатывается плоскость основания и после поворота на 180° — плоская поверхность разъема с припуском под финишный проход в 0,2 мм. В позиция 3 фрезеруются шпоночные пазы со стороны плоскости основания. Далее в позициях 4—6 фрезеруются параллельные основанию и наклонные к нему плоские поверхности. Так как параллельные основанию поверхности задаются с высоким параметром шероховатости, то в позиции 7 они подвергаются повторной обработке фрезой. С этой же позиции обрабатываются резьбовые и другие отверстия, расположенные со стороны горизонтального разъема. В позициях 8 и 9 фрезой начисто обрабатываются поверхности основания и поверхность горизонтального разъема.

Процесс чистовой обработки крышек подшипников паровых турбин заключается в предчистовом фрезеровании поверхности разъема, чистовом фрезеровании или строгании и сверлении отверстий со стороны разъема.

Растачивание полости производится после сборки корпуса с крышкой. Полости валов червяка и червячной шестерни обрабатываются после сборки крышки заднего подшипника с крышками червячного колеса и червяка.

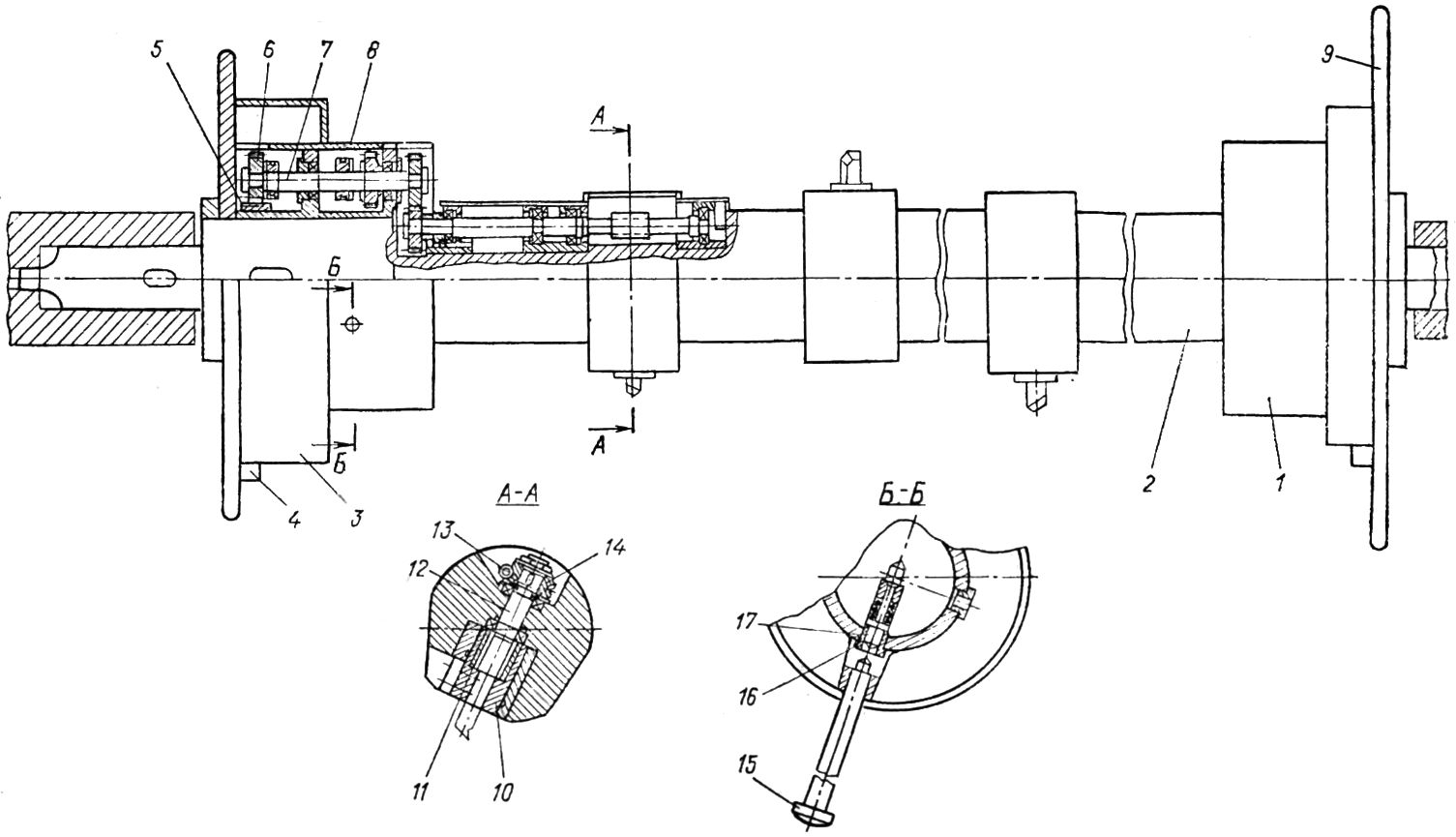

При расточке полости корпуса подшипника турбины и подрезании торцовых поверхностей в случае обработки на горизонтально-расточном станке без устройства ЧПУ применяются борштанги. Одна из конструкций борштанг приведена на рис. 4.6.

Рис. 4.6. Борштанга для обработки корпусов подшипников паровых турбин: 1 — коробка привода правых резцедержателей; 2 — корпус борштанги; 3 — коробка привода левого резцедержателя; 4 — упор; 5 — шестерня корпуса борштанги; 6 — шестерня вала промежуточного; 7 — вал промежуточный; 8 — корпус коробки привода; 9 — штурвал; 10 — резцедержатель; 11 — гайка; 12 — винт; 13 — вал-червяк; 14 — колесо червячное; 15 — рукоятка; 16 — втулка фиксатора; 17 — фиксатор.

Положение оси шпинделя станка относительно установленного плоскостью основания на стол корпуса подшипника паровой турбины выверяется на поверхности сопряжения с крышкой и по разметке. Корпус борштанги конической хвостовой частью помещается в полость шпинделя станка, а вторым концом — в полость стойки.

В корпусе борштанги помещены резцедержатели, каждый из которых перемещается радиально к оси борштанги механизмом подачи, состоящим из закрепленной в резцедержателе гайки, сопряженного с ней винта, червячной пары и зубчатых передач. На концевых частях корпуса устанавливаются коробки привода подачи, одна из которых осуществляет привод одного левого, а другая — двух правых резцедержателей. Каждая из коробок привода представляет собой свободно сидящий корпус со штурвалом и поводком. В корпус помещают вал с шестернями и муфтами. Одна из шестерен постоянно сцепляется с шестерней неподвижно шпонкой, связанной с корпусом борштанги. Перемещение резцедержателя с резцом возможно при вращении борштанги и неподвижной коробки привода подачи. В этом случае при включенной муфте вращение корпуса борштанги будет передано на шестерню и далее через вал и пару шестерен на вал-червяк, а от него через червячное колесо и винтовую пару преобразуется в линейное перемещение резцедержателя с резцом. Остановка коробки привода подачи происходит либо при вводе упора в контакт с неподвижным элементом станка, либо при торможении вручную за штурвал.

Для включения в работу резцедержателя рукоятку фиксирующего устройства перемещают к оси корпуса борштанги и выжимают фиксатор из отверстия втулки. Вслед за этим коробку подач поворачивают до входа фиксатора в полость втулки. В результате зубчатая пара, составленная из шестерен, которые находятся на концах валов, сцепляется, включаются муфты и при неподвижной коробке привода подачи и вращающемся корпусе борштанги осуществляется перемещение резцедержателя.

За расточкой полости борштангой следует ряд операций: фрезерование поверхностей с различных сторон подшипника паровой турбины, обработка отверстий, в том числе и резьбовых. Они выполняются на горизонтально-расточных, а также на радиально-сверлильных станках.

Горизонтально-расточные станки с позиционным и контурным устройствами ЧПУ, снабженные также управляемыми по программе поворотными столами, обеспечивают расточку полости с двух позиций инструментом, помещенным в оправках, консольно установленных в шпинделе. Достигаемая при этом несоосность находится в пределах 0,02 мм на длине 1000 мм.

Указанную точность обеспечивают, например, горизонтальнорасточные станки модели 2Б675Ф2 и модели 2Б675Ф3 с диаметром шпинделя 220 мм. Они могут быть укомплектованы поворотными столами одной из следующих моделей: НСП28/28; НСП28 35; НСП28/40; НСП35/40; с площадью соответственно: 2800×2800 мм; 2800×3500 мм; 2800×4000 мм; 3500×4000 мм.

Отказ от применения борштанги и переход на консольную расточку на станках с ЧПУ позволяют в одной операции с растачиванием полости без предварительной разметки фрезеровать различно ориентированные поверхности, а также обрабатывать гладкие и резьбовые отверстия. Деталь, установленная в центре поворотного стола, может быть обработана на горизонтальнорасточных станках вышеназванных моделей со всех сторон без перезакрепления ее. При повороте стола на 0, 90, 180, 360° обеспечивается точность взаимного расположения обработанных поверхностей 0,02 мм на длине 1000 мм. На любой другой угол стол поворачивается с точностью 0,1°.

Испытание масляной полости корпуса подшипника паровой турбины на плотность производится керосиновой пробой.

Dali dekor декоративная штукатурка мокрый шелк.