Основной задачей при облопачивании рабочих колес и роторов паровых турбин является обеспечение расчетной жесткости соединения лопаток с диском и аэродинамических характеристик проточной части, что гарантирует безаварийную работу и экономичность турбины.

Предшествует сборке визуальный контроль соединяемых элементов диска и лопаток паровых турбин, а также контроль бандажных лент, скрепляющей или демпферной проволоки, деталей крепления лопаток и замков. При обнаружении забоин, неполностью снятых заусенцев и других мелких наружных дефектов производится их удаление. Лопатки небольшой длины взвешиваются и по результатам взвешивания комплектуются в пакеты. У лопаток длиной свыше 300 мм определяются момент массы и координаты центра массы. На основании полученных замеров производится раскладка лопаток в комплекте ступени. Далее осуществляются наборка лопаток в диске и закрепление. На завершающей стадии облопачивания там, где это предусмотрено конструкцией, производится подгонка бандажных лент либо установка скрепляющей или демпферной проволоки.

Увеличение размеров и массы лопаток при создании новых более мощных турбин влечет за собой повышение требований к стабильности статических моментов всех лопаток ступени. Без выполнения упомянутых строгих условий не только в значительной степени усложняется процесс балансировки собранных роторов, но и могут возникнуть недопустимые вибрации, что в конечном счете может повлиять на снижение надежности работы турбины.

Наборка турбинных лопаток в диски рабочих колес выполняется до соединения колеса с валом ротора. В роторы, изготовленные из цельных заготовок, наборка лопаток выполняется на одном рабочем месте при сборке ротора.

Процессы наборки лопаток отдельных колес или цельных роторов турбин в основном аналогичны. Но они отличаются оборудованием рабочих мест. В первом случае оборудование представляет собой металлические подставки — тумбы. Сборка же ротора производится на роликовых опорах, помещенных на двух стойках. Ротор опирается шейками на роликовые опоры и в процессе выполнения сборочных и слесарно-пригоночных работ может быть повернут в удобное положение.

Содержание процесса наборки лопаток в диски и связанных с ним слесарно-пригоночных работ различно в зависимости от конструкции соединения. Ниже рассмотрены некоторые из них.

В диски паровых турбин с Т-образным пазом заводка хвостов лопаток производится через замковые колодцы. Для обеспечения требования беззазорного прилегания друг к другу радиально направленных поверхностей хвостов лопаток производят их пригонку с проверкой на краску наружной поверхности одной лопатки по сопрягаемой поверхности внутреннего профиля соседней. Допускается пригонка на краску не на всю высоту сопряжения, а по его крайним частям по пояскам шириной 10—15 мм. В средней же части зазор может достигать до 0,1 мм. Пригонка при сборке рабочих лопаток паровых турбин с отдельными промежуточными телами производится исключительно по соответствующим поверхностям данных деталей.

В соединениях лопаток, у которых элементами конструкции являются собственные бандажи, доведение зазора до установленного значения между ними осуществляется в процессе наборки слесарной пригонкой. Величина зазора контролируется щупом.

Лопатки ударом молотка по выколотке из красной меди перемещаются до предназначенного им места, а первая из них — до контакта радиально ориентированной поверхности хвоста в упор, установленный в пазу диска, а вторая и последующие — до контакта с указанной поверхности в сопряженную поверхность хвоста предыдущей лопатки.

В процессе наборки расположение лопатки турбины контролируется шаблоном в тангенциальном и контрольным приспособлением в аксиальном направлениях.

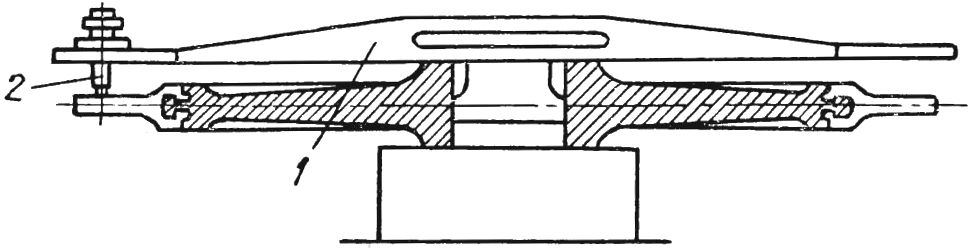

Схема проверки и одна из возможных конструкций средств контроля аксиального расположения лопаток паровых турбин изображены на рис. 15.6. Контрольное приспособление корпусом 1 укладывается на торец и центруется полостью втулки диска с набором лопаток. При повороте в указанных условиях с соблюдением прилегания корпуса к торцу диска зазор и его изменение между наконечником 2 приспособления и кромками позволяет определить фактическое расположение лопаток. Проверка проводится и линейкой с помещенным в ней измерителем, острие которого устанавливается по предельному размеру, а максимальное отклонение контролируется с помощью щупа.

Рис. 15.6. Схема проверки аксиального положения лопаток паровых турбин контрольным приспособлением: 1 — корпус; 2 — наконечник.

В некоторых конструкциях рабочих колес в отверстия рабочей части лопаток помещается скрепляющая или демпферная проволока. Нарезанные в установленный размер куски проволоки должны свободно входить в отверстия лопаток при наборке их по пакетам.

При завершении наборки лопаток в диске турбины и подходе к замку обычно последняя лопатка выступает над поверхностью замкового колодца на величину, превышающую допустимую. Доводка до заданной величины производится съемом излишнего металла с поверхностей хвоста не одной, а нескольких лопаток. Уплотнение лопаток обычно достигается обжимом соединений ударами по помещенному в колодец технологическому клину, если выступающая в замковый колодец часть хвоста последней лопатки не превышает 0,5—1,0 мм.

Технологический клин — инструмент для обжима лопаток паровой турбины — изготавливается из красной меди, после завершения процесса извлекается и служит «слепком» для изготовления замковой лопатки или вставки. По соответствующим клину поверхностям замка в тангенциальном направлении оставляется припуск. И, наоборот, поверхности замка, ориентированные в аксиальном направлении, обрабатываются до меньшего против ширины клина размера, гарантирующего при соединении зазор 0,05—0,1 мм.

Ударами молотка замок устанавливается в колодец с обеспечением плотного прилегания замка к стенкам колодца.

Если в качестве замка используются специальные вставки, а у турбинных лопаток есть отдельные промежуточные тела, то обе лопатки, примыкающие к замку, припаиваются для большей надежности к соседним промежуточным телам серебряным припоем.

При креплении замковой лопатки заклепками сверление, зенкерование и развертывание отверстия для заклепки производится совместно в диске и лопатке. После расклепки головки заклепок опиливаются заподлицо с торцами обода диска.

Контакт заплечиков хвоста лопатки с поверхностью диска турбины (по поверхности n соединения, рис. 15.3, в) достигается с помощью помещаемой под торец хвоста упорной пластины. В некоторых конструкциях соединений пластины заменены ленточными пружинами.

Конструкция вильчатого соединения лопатки с диском позволяет вести наборку лопаток с наружной части обода перемещением лопатки в радиальном направлении.

Так же как и при наборке лопаток паровой турбины с Т-образным хвостом, пригонка до плотности прилегания (с контролем на краску) радиальных плоских поверхностей лопаток с вильчатым хвостом производится со стороны спинки. В средней части соединения поверхностей допускается зазор до 0,05 мм.

Пригонка турбинной лопатки должна обеспечивать ее посадку на гребень под воздействием: при одном гребне — усилия руки, при трех гребнях — усилия руки или легких ударов молотка массой 300 г, при четырех гребнях — ударов молотка массой 500 г, при пяти гребнях — ударов молотка массой 800 г.

ПОТ ЛМЗ делало попытку механизировать процесс посадки лопатки на диск турбины посредством установки ударного действия с гидравлическим приводом. Однако из-за опасения возможного деформирования вильчатых элементов хвоста лопатки и гребня диска и в силу ряда других причин от применения установки отказались.

Лопатки с вильчатым хвостом при сборке доводятся с зазором 0,2—0,3 мм между дном пазов своих хвостов и наружной профильной поверхностью гребня диска. После установки очередной лопатки на диске паровой турбины проверяется плотность прилегания ее поверхностей радиально ориентированной по такой же поверхности смежной лопатки. В процессе наборки контролируется положение лопатки в тангенциальном и аксиальном направлениях.

Посадка турбинных лопаток осуществляется пакетами. Окончательное беззазорное соединение лопаток пакета дном пазов хвостов с наружными поверхностями гребня диска производится перемещением ударами молотка конических технологических штифтов из мягкой стали, помещенных в смещенные друг от друга отверстия в лопатке и в диске. Сегменты проволоки, охватывающие один пакет, изгибаются и заводятся в отверстия в лопатках.

Процесс наборки лопаток паровых турбин повторяется в указанном порядке до тех пор, пока останется не набранным последний замыкающий пакет. Последний пакет лопаток сначала набирается без скрепляющей проволоки. Затем после подгонки и создания соответствующего натяга лопатки извлекаются, в их отверстия заводится проволока, и лопатки всем пакетом вновь устанавливаются на отведенное им место. После осаживания лопатки турбины затягиваются коническими технологическими штифтами.

Процесс подготовки гнезд под заклепки выполняется на радиально-сверлильном станке и заключается в последовательном выполнении переходов зенкерования и развертывания отверстий, а также в зенковании фасок. Вначале обрабатываются свободные от технологических штифтов отверстия внутреннего ряда.

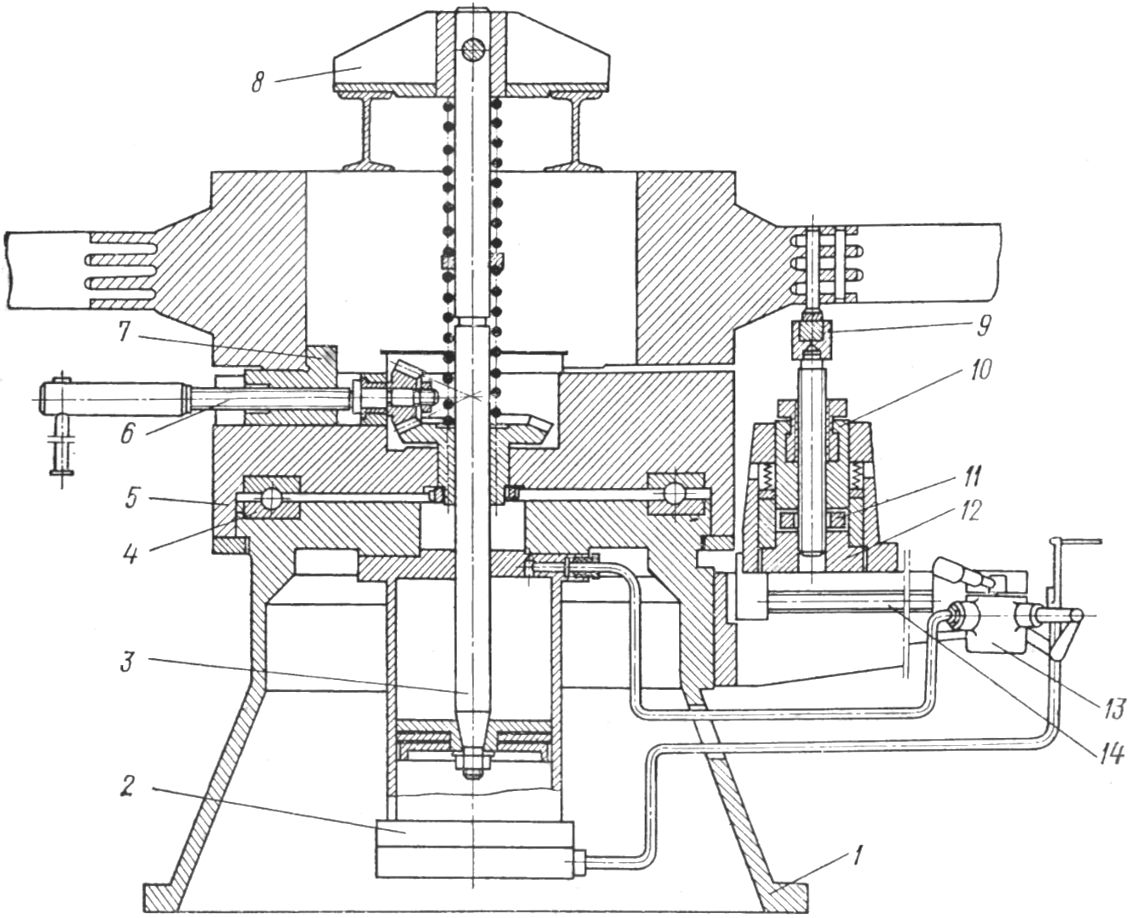

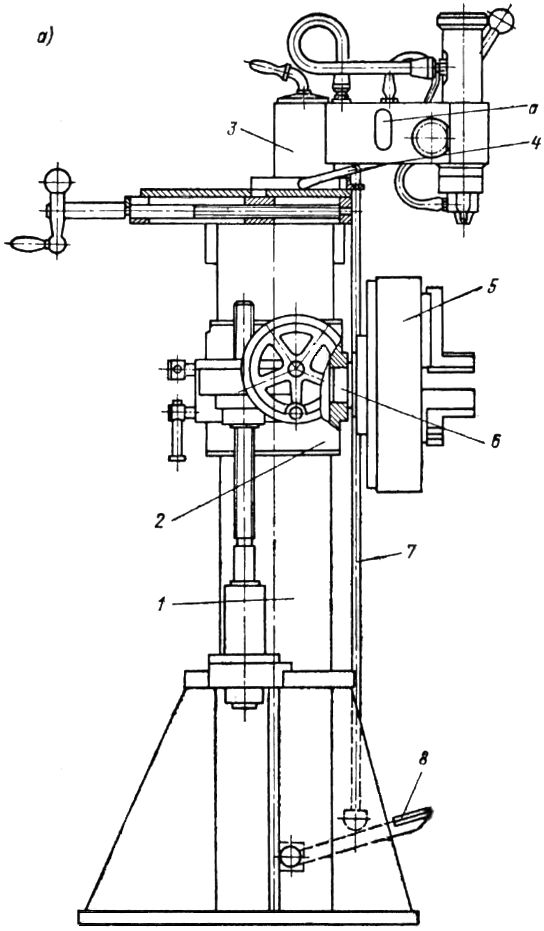

Процесс указанной механической обработки отверстий на ПОТ ЛМЗ объединен с процессом запрессовки в отверстия заклепок и выполняется на радиально-сверлильном станке, снабженном поворотным приспособлением (рис. 15.7).

Поворотное приспособление состоит из основания 7, несущего основание 4 погона с беговой дорожкой для шариков. Поворотный стол 5 опирается на шарики своим погоном.

Рис. 15.7. Поворотное приспособление к радиально-сверлильному станку для обработки отверстия под заклепки и вальцовки заклепок, используемых в паровых турбинах.

Диск устанавливается на кулачки 7 и центруется при перемещении вращением посредством рукоятки одного из трех винтов 6. Одновременно с непосредственным перемещением одного из кулачков движение передается и на два других кулачка через передачи, составленные из конических шестерен и винтовых пар. Прижимается диск рабочего колеса прижимом 8 при его перемещении штоком 3 поршня приводного пневматического цилиндра 2.

Заклепка досылается снизу и поджимается к диску паровой турбины установленным на кронштейне прессом, который работает следующим образом. Приводной пневматический цилиндр (на рисунке не показан) перемещает в горизонтальном направлении клин 11, опирающийся на основание 12. Вследствие этого движения плунжер 10 будет перемещаться вверх и помещенной на ввернутый в него винт пятой 9 введет заклепку в гнездо, и будет ее поддерживать при развальцовке, предохраняя от выталкивания.

Оба цилиндра управляются краном 13, последовательно открывающим доступ воздуха вначале в полость цилиндра прижима диска и только вслед за этим в полость цилиндра пресса.

После обработки отверстия детали паровой турбины плунжер пресса отводится вниз, а с прижима приспособления снимается зажимающее усилие. Освобожденный поворотный стол приспособления переводится в следующую позицию до совмещения оси пяты плунжера с осью соседнего отверстия ряда. Вслед за этим повторяется цикл выполнения основных и вспомогательных переходов.

Настройка приспособления на заданное расстояние от оси поворота при переходе на развальцовку заклепок второго ряда или при обработке диска иного размера осуществляется перемещением кронштейна, на котором установлен пресс, в радиальном направлении вращением рукояткой винта 14.

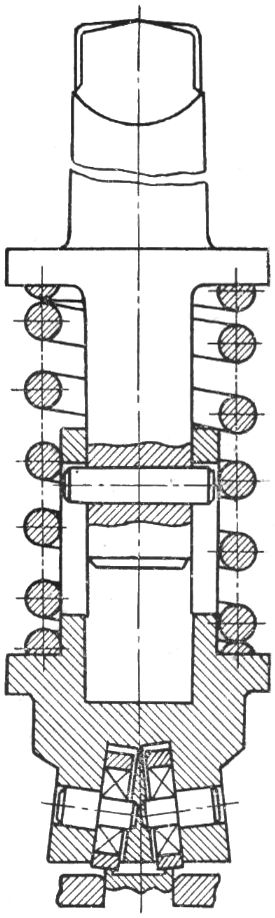

Деформирующая головку заклепки вальцовка (рис. 15.8) представляет собой оправку, хвостовой частью помещаемую в шпиндель станка, с насаженной на нее головкой. Вращение на головку от оправки передается штифтом. На головке расположены ролики, которые непосредственно и развальцовывают заклепку. Плавность работы вальцовки и равномерная передача усилия обеспечиваются тарированной пружиной. Положение роликов, т. е. их наклон, должно быть таким, чтобы результирующая сила, возникающая от осевого давления, была направлена на заполнение фаски материалом заклепки в процессе деформирования.

Рис. 15.8. Вальцовка для вальцевания головок заклепок, используемых в паровых турбинах.

Процесс наборки лопаток турбин с грибовидными хвостами заключается в следующем. Технологическая не входящая в комплект набора ступени и используемая только в процессе сборки лопатка заводится через замковый колодец и прогоняется по венцу диска. В ряде мест по окружности венца проверяются зазоры между лопаткой и диском. После установления соответствия численного значения зазора допустимому фрезеруются по полученным результатам опорные поверхности одной из лопаток, входящей в комплект ступени. По ней проверяется допустимость зазоров хвостового соединения и правильность положения лопатки в тангенциальном и аксиальном направлениях. По размерам первой лопатки фрезеруются все остальные, входящие в комплект.

Наборка турбинных лопаток комплекта начинается с прогонки первой из них до медного упора, установленного вблизи замка. Затем в заданной последовательности устанавливаются остальные лопатки. Пригонкой достигается плотное прилегание хвостов лопаток между собой во всей их ширине. Внизу хвоста на высоте 15 миллиметров на глубине 5 миллиметров допускается зазор до 0,03 миллиметра. Достигается также прилегание к сопряженным поверхностям диска опорных поверхностей лопаток. Пластина щупа, имеющая толщину 0,04 мм входить не должна. Выборочная контрольная проверка осуществляется по отпечаткам на прилегающих плоскостях краски. При наборке должны быть соблюдены допуски на тангенциальное и аксиальное положение лопаток.

Детали замка пригоняются по форме выреза диска турбины и по сопрягаемым с замком поверхностям соседних лопаток. Под замковую лопатку заводится стопорная пластина и отгибаются ее концы. Этим замковая лопатка вместе со вставкой предохраняется от осевого перемещения. Для того, чтобы придать плотность прилегания лопаток паровых турбин с диском, наружный их стык чеканится.

Существуют конструкции соединения хвоста лопатки с диском паровой турбины, при которых лопатки заводятся со стороны торцовой поверхности обода. При этом соединение хвоста может быть осуществлено в пазу, расположенном перпендикулярно, под углом к ободу диска или по радиусу.

Так как освоены точные фрезерование и протягивание пазов первых двух конструкций, обеспечивающие строгое соблюдение форм, размеров и взаимное расположение профильных поверхностей обеих сторон паза, то соединение хвоста лопаток с диском возможно без слесарной пригонки.

Процесс беспригоночной сборки лопаток паровой турбины, помещаемых в пазы со стороны торца диска, должен осуществляться без ударов, усилием руки. Лопатка крепится стопором, помещаемым в специально для него подготовленную канавку в диске и удерживающим лопатку от осевого смещения. Последняя лопатка стопорится винтом или стопорной планкой с подгибкой ее плечиков на лопатку.

При сборке качественно исполненные хвосты лопаток и пазы дисков обеспечивают без пригонки прилегание нижних опорных поверхностей с соблюдением зазоров по верхним поверхностям. Зазор в пределах от 0,04 до 0,1 мм назначается в зависимости от размеров хвоста. Предельное наибольшее значение установлено для самых крупных хвостов. Названные численные значения зазоров относятся к лопаткам, изготовленным из аустенитной стали, и ротору, изготовленному из перлитной стали, т. е. с учетом разных коэффициентов линейного расширения сталей.

При изготовлении ротора и лопаток паровой турбины из перлитной стали при сборке плотность прилегания может быть достигнута или по верхней опорной поверхности, или по нижней. Прилегание по второй поверхности случится при работе паровой турбины из-за тепловой деформации материала лопатки.

При сборке должно быть обеспечено в заданных пределах качание лопаток в тангенциальном направлении.

На рис. 15.3, о изображено соединение лопатки компрессора газотурбинной установки (ГТУ) с ротором барабанного типа. Фиксация положения лопатки достигается помещением ее хвоста между зубчиковой поверхностью, образованной в теле ротора, и такого же профиля поверхностью на вставке. С обеих сторон должно быть достигнуто прилегание поверхностей всех зубчиков профиля. При этом пригонка производится только за счет дополнительной обработки поверхностей вставки. Зазоры c и m между поверхностями пригнанной вставки и поверхностями ротора не должны превышать 0,04 мм. Клин между вставкой и поверхностью ротора после его установки и обжима закрепляется винтами-гужонами до разрушения шеек, их выступающие части запиливаются и зачищаются заподлицо. Каждый из винтов стопорится кернением.

После наборки лопаток в диске турбины производится механическая обработка торцов лопаток.

Следующая операция облопачивания — это установка и закрепление бандажных сегментов на пакете набранных в диск лопаток. Подготовленными отверстиями бандажный сегмент устанавливается на шипах лопаток и закрепляется на лопатках расклепыванием шипов.

Допуски на тангенциальное и аксиальное смещение лопаток паровых турбин и их шипов значительно больше, чем допускаемое значение зазоров между шипом и отверстием бандажного сегмента. Поэтому неизбежно исполнение отверстий в бандажных сегментах по замерам фактического положения шипов либо, что обычно и осуществляется, по разметке.

Перед разметкой помещенные в диск лопатки распределяются на пакеты и производится нумерация пакетов и бандажных сегментов. Сегменты выгибаются по радиусу. В наложенном на торцы лопаток положении и с упором кромки в одну из боковых сторон шипа на наружной поверхности бандажного сегмента с помощью угольника наносятся риски, переносящие с лопатки шаг шипов и их аксиальное расположение. После этого бандажный сегмент выпрямляется и рихтуется.

Если бандажный сегмент предназначен для посадки на шипы круглого сечения, то по нанесенным рискам определяется центр будущего отверстия, производятся кернение, а затем сверление. Отверстия под шипы сложного профиля сечения пробиваются по разметке на прессе. Одна из конструкций пневмогидравлического пресса изображена на рис. 15.9.

Рис. 15.9. Пневмогидравлический пресс для пробивки в бандажных лентах отверстий под шипы лопаток паровых турбин: 1 — пневматический цилиндр; 2 — шток; 3 — станина; 4 — подпружиненная втулка; 5 — гильза; 6 — матрица; 7 — пуансон; 8 — плунжер; 9 — маховик; 10. — винт; 11 — поршень рабочего цилиндра; 12 — рабочий цилиндр; 13 — резервуар масла; 14 — гидравлический цилиндр.

Бандажный сегмент укладывается на матрицу. Вращением маховика пуансон совместно с плунжером опускается, а бандажный сегмент при этом перемещается до совмещения размеченного контура отверстия с пуансоном. После завершения настройки поворотом рукоятки воздушного крана открывается доступ воздуха в пневматический цилиндр. Вследствие этого поршень переместится вверх, верхний его конец, представляющий собой шток гидравлического цилиндра высокого давления пресса, перекрыв отверстия, прекратит поступление в цилиндр масла из резервуара, после чего сожмет масло в полости гидравлического цилиндра. Вследствие этого сжатия будут приведены в действие поршень, система винта с маховиком и плунжер с пуансоном. В процессе перемещения пуансон проколет отверстие в бандаже.

Вслед за сверлением или пробивкой отверстий в бандаже опиливаются фаски, и бандажный сегмент передается на шлифовку, полировку и кислотные испытания. Затем бандажные сегменты вновь сгибаются, надеваются на шипы лопаток и обрабатываются по длине до заданных техническими требованиями зазоров между соседними бандажами.

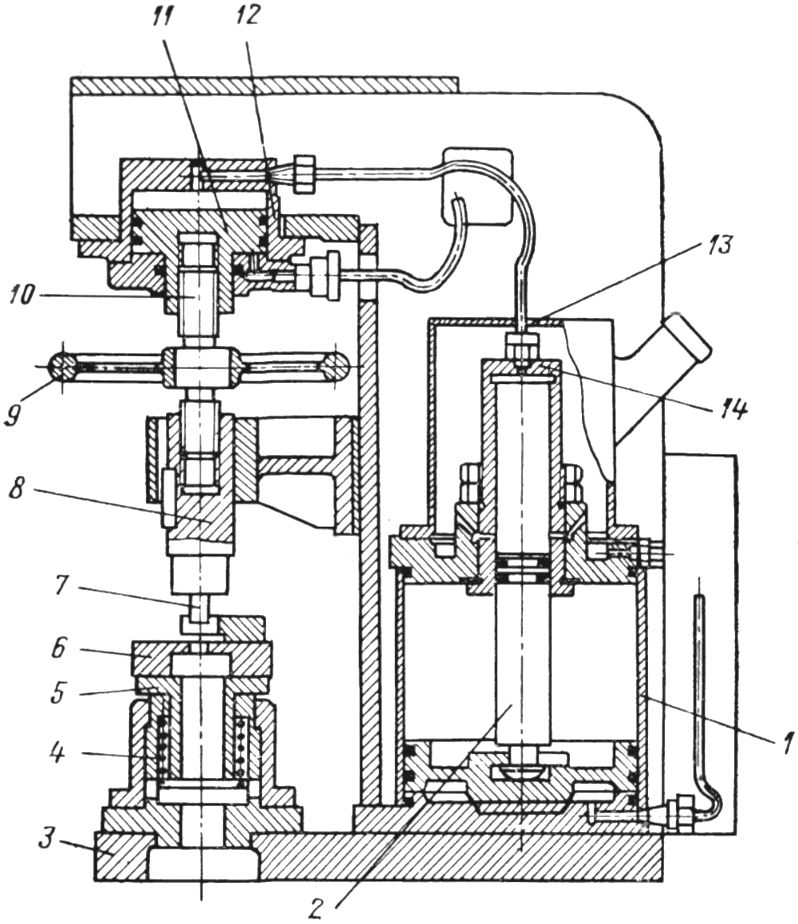

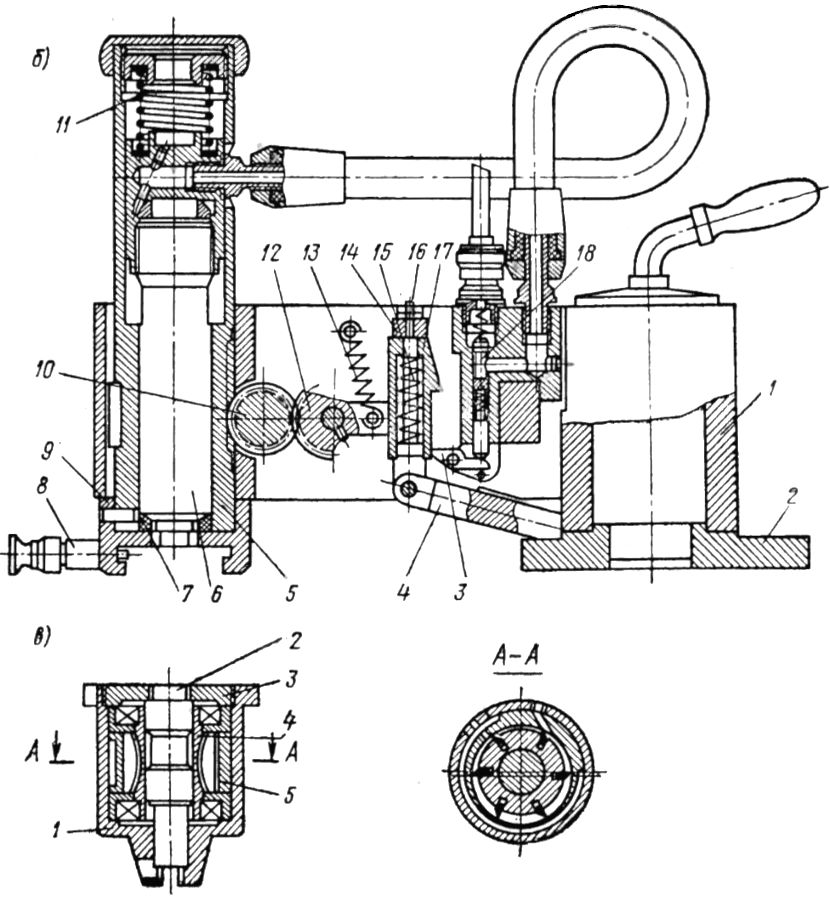

Процесс расклепывания шипов при облопачивании дисков приводных турбин небольшой мощности механизирован и выполняется на специальных установках ударного действия, в которых, использован принцип вращающегося бойка (рис. 15.10).

Диск турбины с лопатками и установленным на их шипы бандажом центруется и закрепляется кулачками самоцентрирующего патрона 5 (рис. 15.10, а), помещенного на цапфе 6 обоймы 2. Положение собираемого диска вдоль вертикальной части станины 1 при настройке может быть изменено вращением маховика, передающего движение на винтовую пару. Ось расклепываемого шипа совмещается с осью бойка клепальной головки 3 ее перемещением по направляющим при вращении рукоятки горизонтально размещенного винтового механизма. В нижней части станины шарнирно закреплена педаль 8, связанная тягой 7 с рычагом 4 клепальной головки.

Рис. 15.10. Установка для расклепывания шипов лопаток паровых турбин.

Пневматическая клепальная головка (рис. 15.10, б) — рабочий орган установки. Она собрана в корпусе, помещенном на штыре основания 2. В полости корпуса установлен и может перемещаться стакан-рейка 5 пневматического молотка 6. Пневматический молоток вставлен в отверстие стакана-рейки и прижимается к резиновому амортизатору 7 спиральной пружиной 11. Рычаг 4 шарнирно связан с ползуном 17. В отверстие ползуна вставлен шток 16 с пружиной 15. Шток закреплен на поперечине 14, которая может скользить по вертикальным пазам а (рис. 15.10, а) в корпусе клепальной головки. Двумя серьгами поперечина (рис. 15.10, б) шарнирно соединена с зубчатым сектором 12. Реечная шестерня 10 входит в зацепление с зубчатым сектором и стаканом-рейкой. Возвратная пружина 13 удерживает стакан-рейку в крайнем верхнем положении. На нижнюю часть стакана-рейки посажена колодка 9, в которой зажимом 8 закрепляются поочередно съемные вращающийся боек со своим приводом и обжимка.

Съемный вращающийся боек состоит из корпуса 1 (рис. 15.10, в), статора 5, полого ротора 4 с текстолитовыми лопатками, установленного в помещенных в стаканы подшипниках, резьбовой крышки 3 и бойка 2. Полость статора имеет эксцентриситет по отношению к оси вращения ротора, благодаря чему на роторе при подводе сжатого воздуха создается крутящий момент. Боек вставляется, в отверстие ротора по ходовой посадке и во вращательное движение увлекается в результате трения. На нижнем торце вращающегося бойка прорезаны радиальные канавки.

Клепка шипов происходит следующим образом. При нажиме на педаль (рис. 15.10, а) опускаются тяга и связанный с ней рычаг клепальной головки. При этом ползун (рис. 15.10, б) также переместится вниз и сожмет связанную с ним пружину. Под действием усилия сжатой пружины поперечина опустится, поворачивая через серьги зубчатый сектор и шестерню до тех пор, пока торец корпуса (рис. 15.10, в) вращающегося бойка не упрется в бандаж, прижимая его к заплечикам лопатки.

При дальнейшем нажиме на педаль поперечина останется неподвижной, а ползун будет продолжать опускаться, сжимая пружину штока до тех пор, пока выступ ползуна не упрется в коромысло 3 (рис. 15.10, б). Поворот коромысла приведет к открытию клапана 18 и включению пневматического молотка. Роль возвратной пружины вращающегося бойка (рис. 15.10, в) выполняет сжатый воздух, заключенный между ротором, корпусом и бойком.

Площадь контакта заклепки и торца вращающегося бойка в момент удара оказывается меньше площади поперечного сечения заклепки, благодаря наличию радиальных канавок, прорезанных на торце бойка. В промежуток времени между ударами боек, поднимаясь и опускаясь, поворачивается на некоторый угол вокруг своей геометрической оси. Осаживание шипа происходит последовательно по участкам, что позволяет работать с низкими значениями энергии удара. Чем меньше энергия удара, тем меньше глубина распространения деформации в тело лопатки. Поэтому для лопаток паровых турбин с большим поперечным сечением шипа устанавливают минимальную частоту вращения бойка и максимальные энергию и число ударов. Если расклепывание шипов ударами большой энергии вызывает деформацию тела лопатки на значительную глубину, частоту вращения бойка увеличивают и соответственно снижают энергию ударов. Точно так же поступают с лопатками небольшой жесткости во избежание остаточных деформаций продольного изгиба.

Чтобы окончательно сформировать головку заклепки, вместо вращающегося бойка в колодку клепальной головки вставляют обжимку.

Станок предназначен для клепки шипов как круглого, так и некруглого поперечных сечений с площадью от 15 до 40 мм2.

Расклепывание шипов больших площадей поперечного сечения при соединении бандажных сегментов выполняется вручную ударами молотка. Для исключения деформации тела лопатки паровой турбины и исключения возникновения трещин энергия удара регламентируется ограничением массы молотка с предельным ее значением до 500 г, а направление удара меняется в определенной последовательности.

Пайка скрепляющей проволоки ведется при нагревании зоны пайки ацетилено-кислородным пламенем горелки. Местный нагрев металла в зоне пайки должен быть немного выше температуры плавления серебряного припоя марки ПСр45 по ГОСТ 19738—74, т. е. до температуры 700—710°C. При указанной температуре изменения структуры металла скрепляющей проволоки и лопаток не происходит. Флюс, применяемый при пайке, имеет следующий состав (в % по массе): хлористый калий 43, борная кислота 57. После пайки флюс смывается.

Качество соединения пайкой лопаток паровых турбин со скрепляющей проволокой определяется визуально. Остывший сплав должен ровным непрерывным слоем охватывать в месте соединения поверхность лопатки вокруг отверстия и прилегающую к ней поверхность проволоки.

Обучение созданию сайтов для школьников Владивосток лучших курсов обучения созданию сайтов.