Обычно механическая обработка производится на токарных станках. Для исполнения некоторых из перечисленных операций начинают находить применение и шлифовальные станки.

Для токарной обработки собранных роторов паровых турбин, масса которых превышает 100 т, необходимо крупногабаритное оборудование. И в то же время перечисленные процессы характерны весьма малым съемом стружки при резании. Следовательно, крупногабаритному специализированному оборудованию не требуются мощные приводы главного движения и подач, а к конструкциям суппортов не следует предъявлять высоких требований по жесткости.

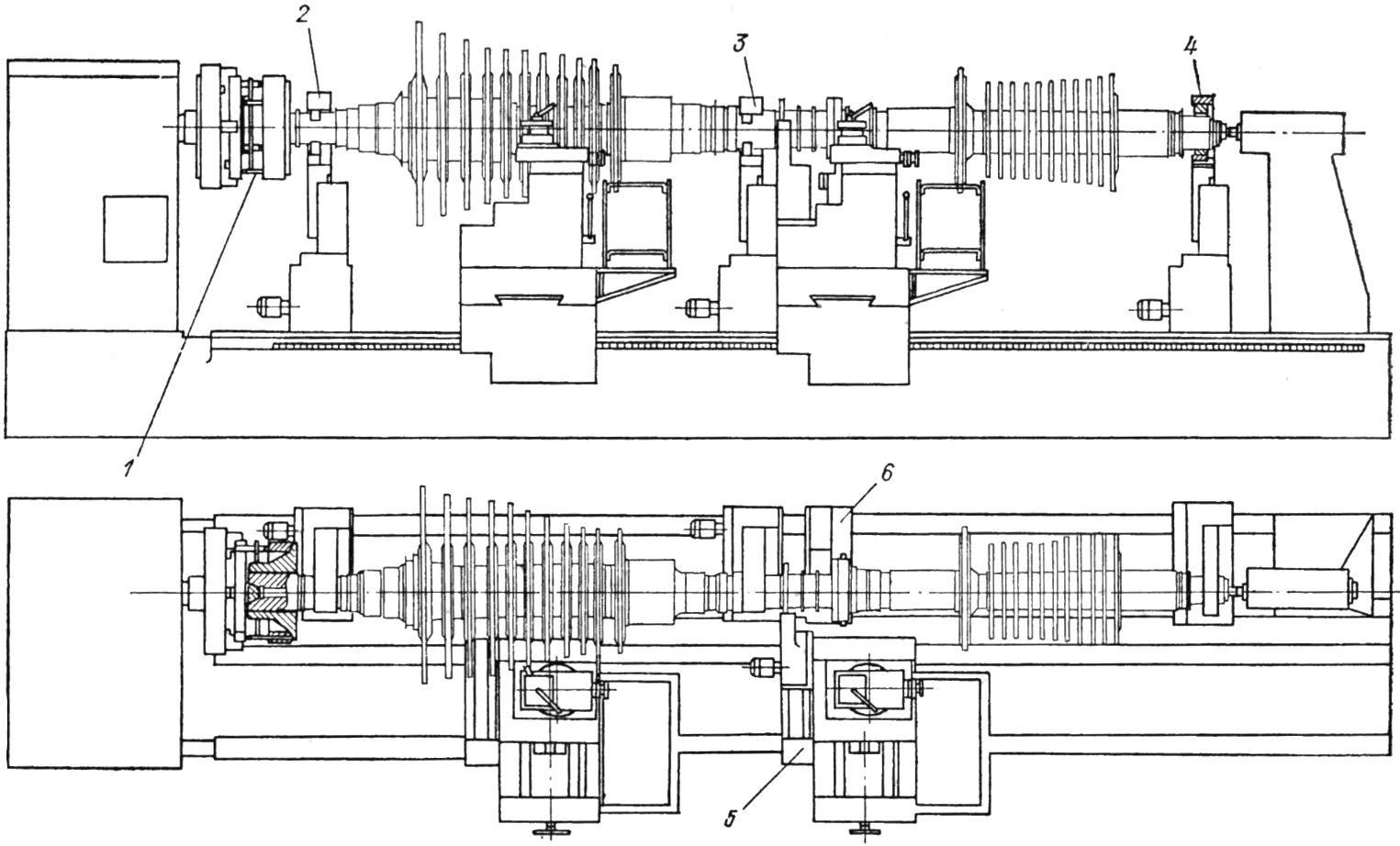

Многоцелевой станок, на котором предусмотрена токарная обработка собранных роторов турбин совместно с чистовой механической обработкой отверстий во фланцах или полумуфтах одновременно двух смежных роторов, изображен на рис. 7.42.

Рис. 7.42. Токарный станок для обработки собранных роторов паровых турбин.

Станок изображен в настроенном на совместную механическую чистовую обработку отверстий во фланцевых элементах роторов высокого давления (РВД) и роторов среднего давления (РСД) паровых турбин. В начале, т. е. до совмещения двух турбинных роторов, на каждом из роторов отдельно обрабатываются наружные цилиндрические поверхности фланцев в один и тот же размер с допуском 0,02 мм. Под механическую обработку ротор укладывается на люнеты 2 и 3. Движение от шпинделя к ротору передается через поводковый патрон 1, что гарантирует базирование только по опорным шейкам. Вслед за этим ротор турбины (на рисунке роторов среднего давления) перебазируется с кулачков люнета 3 на кулачки люнета 6 цилиндрической поверхностью фланца. На ровную опорную поверхность кулачков так же укладывается и смежный ротор (в данном случае ротор высокого давления). Обращенная к задней бабке его опорная шейка помещена в люнет 4. Меняя кулачками положение роторов, достигают беззазорного совмещения их торцовых поверхностей. Высокая точность обработки цилиндрических поверхностей фланцевой части и стыковка без зазора торцовых поверхностей, также выполненных с малыми отклонениями от перпендикулярности к упругой линии, гарантирует совмещение общей упругой линии установленных двух смежных роторов паровой турбины.

Растачивание совмещенных предварительно механически обработанных отверстий во фланцах происходит с помощью расточной головки 5, установленной на одном из суппортов станка. Она имеет точное настроечное перемещение в направлении, перпендикулярном оси шпинделя. Несущему инструмент шпинделю передается вращательное движение от встроенного в корпус головки двигателя.

Деление осуществляется устройством, смонтированным в передней бабке. Поэтому после механической обработки первого совмещенного в обоих фланцах отверстия в него устанавливается точно пригнанный поводковый палец. С его помощью оба ротора паровых турбин переводятся в последующие позиции без нарушения взаимного расположения. На этом же станке обрабатываются бандажные ленты, поверхности усиков радиальных осевых уплотнений, а также производится восстановление поверхностей базовых опорных шеек.

Усиковые уплотнения (см. рис. 7.8, б) турбин закрепляются и механически обрабатываются в такой последовательности. В канавку на валу вставляется усик, а внутрь его — проволока. Завальцовка усика и проволоки производится при помощи приспособления с роликом, установленного в резцедержателе станка. Передаваемое на деформируемый материал усилие — определенное и постоянное. Этого достигают тарированием с помощью сжимаемой пружины и оценивают встроенным в приспособление динамометром.

Проверка качества завальцовки проволоки и усика у паровых турбин производится методом вырывания их из канавки с определенным усилием. Для паровых турбин усилие определено в 295 Н/см (30 кгс/см).

После завальцовки усики протачиваются. Точение усиков из стали 12X18Н9Т осуществляется при следующих режимах: скорость резания 4—6 м/мин; подача 0,04—0,08 мм/об.

Шлифованием производится механическая обработка торцов головных частей лопаток паровых турбин, набранных в диски газотурбинной установки (ГТУ). По техническим условиям хвосты лопаток закреплены в дисках не жестко, а с некоторым зазором между опорными поверхностями хвостов лопаток и пазов диска. Указанные зазоры выбираются, опорные поверхности хвостов лопаток и пазов дисков паровых турбин входят в контакт под действием центробежных сил при вращении ротора. Поэтому шлифование производится при такой частоте вращения ротора, которая обеспечивала бы создание центробежных сил, удерживающих лопатку в состоянии контакта опорных поверхностей хвоста и диска в процессе резания. При этом ротор вращается на собственных опорных шейках, помещенных в люнеты станка.

Имидж сбербанка ребрендинг сбербанка.