Контроль обработанных и скомплектованных диафрагм паровых турбин заключается в проверке основных размеров, геометрических форм, а также в проверке соответствия шероховатости поверхностей заданным. Размеры лопаточных каналов (ширина, высота и шаг) должны быть проверены во всех каналах.

Оценка качества сварки дополнительно производится после механической обработки. Так, в сварных швах допускаются мелкие газовые поры диаметром до 1 мм и не более пяти на длине шва протяженностью не менее 250 мм. На этой же длине допустимы шлаковые включения площадью до 6 мм2. В плоскости разъема могут быть черновины суммарной площадью не более 6 мм2, не имеющие трещинообразного контура. Допускаются подрезы и несплавления с основным материалом диаметром до 0,5 мм и длиной до 15 мм при общей протяженности подрезов не более 10% от общей длины шва.

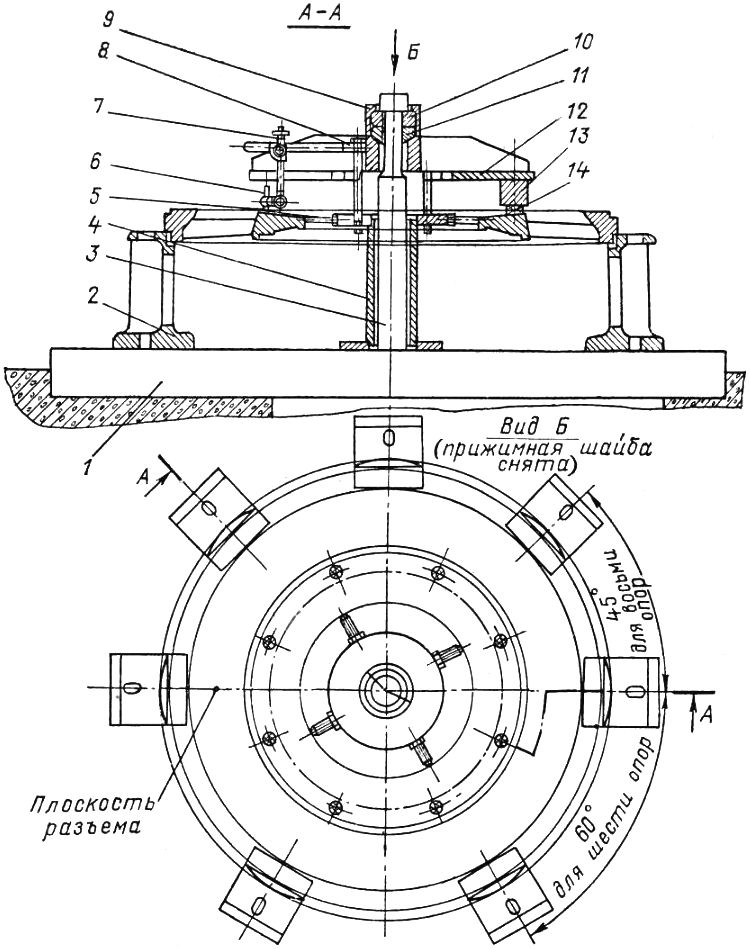

С целью проверки прочности и жесткости диафрагмы паровой турбины испытывают на прогиб. Установка для испытания диафрагм на прогиб схематично представлена на рис. 3.16.

Рис. 3.16. Установка для испытания диафрагм паровых турбин на прогиб.

Основанием установки служит вмонтированная в бетон чугунная плита 1, на которой расставлены передвижные опоры 2. В центре плиты помещена центральная стойка 4, несущая расцентровывающее устройство 5 и державки 7 и 8 с индикаторами 6. Через полость центральной стойки и плиту пропущен шток 3, связанный с поршнем, помещенным в полость силового гидроцилиндра.

Диафрагмы паровых турбин с наружным диаметром обода до 1200 мм устанавливаются выходными кромками направляющих лопаток вниз на шесть опор равномерно, так, чтобы две опоры были размещены под разъемом. Половины диафрагм устанавливаются с таким зазором по разъему, при котором части шпонок выведены из шпоночных пазов одной из половин и, следовательно, шпонки не будут воспринимать нагрузки при испытании. Диафрагмы с наружным диаметром свыше 1200 мм аналогичным образом устанавливаются на восемь опор. С помощью расцентровывающего устройства на предварительно расставленные от оси штока опоры диафрагма ставится в положение, при котором радиус расположения середины опоры равен среднему радиусу обода диафрагмы.

На торцовой поверхности тела диафрагмы турбины на определенном расчетом радиусе симметрично разъему равномерно размещают резиновые 14 и стальные 13 прокладки. Прижимная крышка 12 укладывается на прокладки и центрируется до равномерного со всех сторон зазора между ее полостью и поверхностью штока. На свободный конец штока устанавливается до упора в крышку шайба 11 с шаровой поверхностью, а сверху — сменные шайбы 10, на которые помещается крышка 9.

Испытание начинается с нагрузки диафрагмы паровой турбины наибольшей испытательной нагрузкой с целью осадки с последующей разгрузкой до нуля. При этом значение прогиба не регистрируется. Испытания на прогиб производятся при различных режимах. Вначале осуществляется двукратная проба давлением, равным 100% от наибольшей паровой нагрузки на диафрагму, после чего производится также двукратная проба на 150% от упомянутой нагрузки.

Прогибы регистрируются индикаторами, размещенными по двум кольцевым пазам: один — у полости тела, второй — по меньшему радиусу направляющих лопаток. Сравнение значений фактических, определенных показаниями индикаторов, прогибов с расчетными позволяет сделать заключение о соответствии диафрагмы турбины техническим требованиям.

Бетон купить в Москве купить бетон в Москве грава.рф/tseny/beton/.